Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Промышленное изготовление фотошаблоновМИНИСТЕРСТВО КУЛЬТУРЫ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КИНО И ТЕЛЕВИДЕНИЯ» _________________________________________________________________________________________________________ Кафедра технической электроники

Курсовая работа по дисциплине: «Технология материалов и изделий электронной техники» На тему: «Технология проведения процессов фотолитографии»

Выполнила: Грачёва Е. Н. гр. 811 Проверил: Дубровский Г.В.

Санкт – Петербург 2011 Содержание 1. Введение…………………………………………………………………………………………….3 2. Фотолитография – основа планарной технологии……………………………………………….5 3. Фоторезисты………………………………………………………………………………………...7 4. Критерии применимости фоторезистов…………………………………………………………...8

светочувствительность фоторезистов……………………………………………………………..8 разрешающая способность фоторезистов………………………………………………………..10 кислостойкость фоторезистов…………………………………………………………………….12 адгезия фоторезистов……………………………………………………………………………...13

5. Фотошаблоны и способы их получения…………………………………………………………14 6. Промышленное изготовление фотошаблонов…………………………………………………...17 7. Технология фотолитографического процесса…………………………………………………...19 8. Заключение………………………………………………………………………………………...24 9. Список литературы………………………………………………………………………………..25

Введение Технология полупроводникового производства базируется в настоящее время на таких сложных прецизионных процессах обработки, как фото- и электронолитография, оксидирование, ионно-плазменное распыление, ионная имплантация, диффузия, термокомпрессия и др. К материалам, используемым в производстве приборов и микросхем, предъявляют высокие требования по чистоте и совершенству структуры. Для осуществления большинства технологических операций используют уникальное по характеристикам оборудование: оптико-механическое, термическое, ионно-лучевое. Процессы осуществляются в -специальных обеспыленных, помещениях с заданными влажностью и температурой.

Значимость технологии в производстве полупроводниковых приборов и интегральных микросхем особенно велика. Именно постоянное совершенствование технологии полупроводниковых приборов, начиная со времени создания первых транзисторов, привело на определенном этапе ее развития к изобретению микросхем, а в дальнейшем к широкому их производству.

Технология интегральных микросхем представляет собой совокупность механических, физических, химических способов обработки различных материалов (полупроводников, диэлектриков, металлов), в итоге которой создается интегральная микросхема.

Развитие полупроводниковой электроники, наряду с разработкой технологических методов, включало физические исследования принципов работы различных приборов, изобретение новых приборов, совершенствование методов очистки полупроводниковых материалов, проведение их физико-химических исследований с целью установления таких важнейших характеристик, как предельные растворимости примесей, коэффициенты диффузии донорных и акцепторных примесей и др.

Производство интегральных микросхем началось примерно с 1959 г. на основе предложенной к этому времени птанарной технологии. Основой планарной технологии послужила разработка нескольких фундаментальных технологических методов. В 1957 г. показана возможность локальной диффузии донорных и акцепторных цримесей в кремний с использованием в качестве защитной маски пленки двуокиси кремния, .выращенной на поверхности кремния при высокотемпературной обработке в окислительной среде (термическое окисление). В 1958 г. разработан метод фотолитографии, позволяющий создавать р-п переходы малых размеров и сложных конфигураций с помощью локальной диффузии. В 1959 г. на основе исследований поверхности полупроводников и стабилизации характеристик полупроводниковых приборов был разработан метод защиты р-п переходов от окружающей среды пленками двуокиси кремния. К этому времени были развиты процессы диффузионного введения примесей в полупроводники (в частности, в кремний) для получения легированных слоев разного типа проводимости и с различной концентрацией, а также процессы эпитаксиального наращивания монокристаллических кремниевых пленок. В шестидесятые годы исследовались вопросы, связанные с внедрением ионов в полупроводники, которые привели к разработке метода ионного легирования.

Фотолитография – основа планарной технологии Фотолитография является одним из основных процессов в общем цикле изготовления широкого класса полупроводниковых приборов и интегральных микросхем. Этот процесс стоит в одном ряду с такими процессами, как диффузия и ионное легирование, эпитаксия и окисление, вакуумно-термическое испарение и химическая обработка.

Под фотолитографией понимают процесс образования на поверхности подложки с помощью светочувствительных материалов локальных защитных участков пленки (микроизображение), рельеф которых повторяет рисунок топологии прибора или схемы, и последующего переноса этого микроизображения на подложку.

Фотолитография является основным технологическим процессом при производстве полупроводниковых приборов и интегральных микросхем.

Фотолитография используется перед каждой технологической операцией, только наносятся различные участки локальной пленки.

Сущность процесса фотолитографии заключается в следующем. На поверхность специально обработанной пластины (подложки) наносят тонкий слой светочувствительного материала — фоторезиста. После высыхания фоторезиста на исходной подложке образуется прочная пленка. Облучение этой пленки фоторезиста через прижатый к ней фотошаблон (контактная печать) актиничным светом приводит к изменению ее свойств. Проявление и полимеризация пленки фоторезиста позволяют получить в ней рельеф нужного рисунка, т. е. открытые (свободные от пленки фоторезиста) и закрытые (наличие пленки фоторезиста) участки пленки. Образовавшийся в пленке фоторезиста рельеф определенного рисунка переносят на подложку.

Под актиничным светом понимают световое излучение, воздействующее на фоторезист, вызывающее протекание фотохимических реакций и изменение растворимости облученных участков фоторезиста.

Образующиеся в пленке фоторезиста «окна» позволяют проводить ряд важнейших технологических операций: локальное травление подложки с целью удаления слоя полупроводникового материала и создания мезаструктур, удаление защитных диэлектрических слоев Si02 и Si3N4 с целью вскрытия «окон» под диффузию, а также вытравливание металлических слоев с целью создания омических контактов и токоведущих дорожек сложной геометрической формы.

Преимуществами процесса фотолитографии являются универсальность, массовость, технологичность, возможность автоматизации. С помощью фотолитографии на одной подложке можно получить большое число элементов будущих приборов и микросхем, что позволяет проводить групповую обработку подложек по заранее выбранному технологическому маршруту.

Процесс фотолитографии известен давно. Он широко используется в полиграфическом производстве. Однако в технологии изготовления полупроводниковых приборов и интегральных микросхем он получил свое особое, более глубокое развитие. С помощью фотолитографии в полупроводниковой технологии произошел качественный переход от производства печатных плат с размером элементов в несколько миллиметров до сверхбольших интегральных микросхем с размерами отдельных элементов менее 1 мкм.

Фотолитография развивается в двух направлениях: постоянное совершенствование высокоточного оборудования и технологических процессов с целью стабильного воспроизводства формы и размеров рисунка и разработка новых приемов, позволяющих расширить предельные возможности процесса создания рисунка на подложке.

Фотолитография является сложным комплексным технологическим процессом, включающим в себя механические, оптические, физические, физико-химические и химические процессы. К ним относятся: выбор исходного светочувствительного материала (фоторезиста), его очистка и обработка; подготовка подложек (химико-динамическая очистка); формирование светочувствительных пленок на поверхности подложки; операция термообработки, экспонирования, проявления, химического травления и т. д. Фоторезисты Фоторезистами называют светочувствительные вещества, изменяющие свои свойства, прежде всего растворимость, под действием актиничного света и устойчивые к кислотным и щелочным травителям.

Основным назначением фоторезистов является создание на поверхности полупроводниковой пластины или какой-либо другой подложки тонкой защитной пленки с требуемой конфигурацией рисунка. Рельеф рисунка в защитной пленке фоторезиста получается в результате светового воздействия на отдельные участки пленки и дифференцированной растворимости освещенных и неосвещенных участков. После проявления облученной пленки фоторезиста часть ее (нужный рисунок) остается на подложке и служит защитной маской при последующих технологических операциях, а другая часть удаляется.

В зависимости от механизма фотохимических процессов, протекающих под действием излучения, растворимость экспонированных участков фоторезиста может либо возрастать, либо падать. В первом случае фоторезисты называют позитивными, а во втором – негативными.

Негативные фоторезисты под действием света образуют нерастворимые участки пленки на поверхности подложки за счет фотополимеризации или фотоконденсации и после проявления остаются на ее поверхности (рис 1,б).

Рисунок (рельеф) фоторезиста, оставшегося на поверхности подложки, представляет собой негативное изображение оригинала (фотошаблона), через которое проводилось экспонирование фоторезиста.

Позитивный фоторезист, наоборот, под действием света образует растворимые участки за счет фотораспада, которые обычно после проявления удаляются с поверхности подложки. Оставшийся на поверхности слой фоторезиста в точности повторяет рисунок оригинала, через который проводилось экспонирование фоторезиста (рис 1,а).

4. Критерии применимости фоторезистов

Основными критериями, которые необходимо принимать во внимание при использовании фоторезистов в технологии полупроводниковых приборов и интегральных микросхем, являются светочувствительность, разрешающая способность, кислотостойкость, адгезия к подложке и технологичность.

Светочувствительность фоторезистов. Широкое распространение получили фоторезисты, чувствительные к УФ-излучению. Это негативные фоторезисты на основе поливинилциннамата, в которых в результате фотохимических реакций происходит сшивание молекул в полимерные структуры, и позитивные фоторезисты на основе нафтохинондиазидов, в которых под действием света происходит разрушение межмолекулярных связей. Спектры поглощения этих фоторезистов представлены на рис. 2. Для позитивного резиста спектральная характеристика содержит несколько максимумов поглощения, длинноволновая граница поглощения — около 500 нм. Для негативного резиста — длинноволновая граница — 350 нм. Введением специальных веществ — сенсибилизаторов — она сдвигается до 400 ... 420 нм (штриховая кривая).

Светочувствительность любого фоторезиста является функцией процессов экспонирования и проявления. Главным требованием процесса экспонирования является спектральная чувствительность фоторезиста, которая измеряется величиной, обратной поглощенной световой энергии, необходимой для определенного измерения свойств светочувствительного материала.

Спектральная чувствительность фоторезиста

S=1/(Et)=1/H,

где Е — световая облученность фоторезиста, Вт/м2; t — время облучения, с; H=Et — значение экспозиции, Вт·с/м2. Таким образом, можно сделать вывод о том, что светочувствительность фоторезистов связана с полнотой засветки светочувствительного слоя материала.

Однако конечной целью фотолитографического процесса является не только полнота засветки фоторезиста, но и высокое качество получаемого в слое фоторезиста рельефа рисунка.

Поэтому более правильную характеристику светочувствительности фоторезистов можно дать только при совместном рассмотрении двух процессов: экспонирования и проявления.

Процесс проявления оказывает прямое влияние на светочувствительность фоторезистов, так как при проявлении происходит химическое взаимодействие проявителя с экспонированными и неэкспонированными областями пленки фоторезиста. Процесс проявления формирует в пленке фоторезиста определенный рельеф рисунка, который в итоге и определяет качество полученной защитной пленки.

Критерий чувствительности — высокие защитные свойства локальных участков. Для негативных фоторезистов это означает задубливание или полимеризацию в экспонированных участках на глубину, достаточную для защиты от воздействия травителей. Экспериментально найдено, что с увеличением экспозиции Н (энергии излучения на единицу площади) растет толщина слоя hs, в котором произошло сшивание молекул. Зависимость, связывающая толщину этого слоя с экспозицией, называется характеристической кривой (рис. 3). Как показали исследования, наилучшее качество рисунка, в частности четкость края, достигается, если hs близка к полной толщине слоя фоторезиста.

Критерий чувствительности позитивного фоторезиста — полное удаление пленки фоторезиста в экспонированных участках. Полное удаление происходит в том случае, если достигается максимальная скорость проявления. Зависимость скорости проявления от экспозиции (рис. 4) называется характеристической кривой для позитивного фоторезиста.

Таким образом, критерием светочувствительности фоторезистов служит четкость изображения рельефа рисунка в пленке фоторезиста после проведения процессов экспонирования и проявления, т. е. рельеф рисунка должен иметь резко очерченную границу между областями удаленного и оставшегося на поверхности подложки фоторезиста.

Разрешающая способность фоторезистов. Критерием применимости в производстве полупроводниковых приборов и интегральных микросхем того или иного фоторезиста является его способность создавать микрорельеф рисунка с минимальным размером элементов.

Разрешающая способность фоторезиста определяется числом линий равной толщины, которые могут быть получены без слияния на 1 мм поверхности пластины в результате проведения процесса фотолитографии.

Пусть необходимо получить на поверхности подложки линию фоторезиста шириной l. Учитывая, что минимальный зазор между линиями равен ширине самой линии, получим выражение для определения разрешающей способности:

R = 1/(2l).

Если для изготовления полупроводникового прибора или интегральной микросхемы необходим рельеф рисунка с минимальным размером l = 1 мкм, то разрешающая способность фоторезиста должна быть не ниже чем R = 1/(2·0.001) = 500 линий/мм.

Разрешающая способность слоя зависит от его толщины и достигает для используемых в настоящее время фоторезистов 2000 линий/мм при толщине 0,2 ... 0,3 мкм.

Для определения разрешающей способности фоторезистов используют штриховые миры, которые представляют собой стеклянные пластины с нанесенными на их поверхности штрихами шириной от одного до нескольких десятков микрометров. Определяют разрешающую способность фоторезиста экспонированием его через миру, проявлением и подсчетом числа линий фоторезиста, оставшихся на поверхности и приходящихся на 1 мм подложки, или проведением процесса фотолитографии и контролем минимального размера рельефа рисунка пленки фоторезиста. На разрешающую способность оказывают существенное влияние как процессы экспонирования и связанные с ними оптические явления в системе фотошаблон — фоторезист — подложка, так и процессы проявления и сушки.

К оптическим явлениям, оказывающим влияние на разрешающую способность фоторезистов, следует отнести дифракцию света на границе фотошаблон — фоторезист, отражение света от поверхности подложки и рассеяние света в пленке фоторезиста.

Стабильность геометрических размеров элементов рельефа рисунка в пленке фоторезиста в сильной степени зависит от проведения процессов проявления и сушки. Процесс перепроявления приводит к увеличению размеров элементов (особенно для позитивных фоторезистов), а процесс сушки может приводить к короблению пленки фоторезиста.

Поэтому максимальную разрешающую способность можно получить при оптимизации всех рассмотренных процессов.

Кислотостойкость фоторезистов. Под кислотостойкостью фоторезистов принято понимать способность пленок фоторезистов после экспонирования, проявления и сушки селективно защищать поверхность подложки от воздействий кислотных и щелочных травителей.

Критерием кислотостойкости является время, в течение которого травитель воздействует на пленку фоторезиста до начала ее разрушения или отслаивания, а также качество полученных структур в подложке после травления.

Кислотостойкость фоторезистов является важным критерием их применимости в конкретных технологических процессах, так как многие из них связаны с использованием сильных травителей, в состав которых входят азотная, плавиковая, соляная, серная и другие кислоты, соли, щелочи.

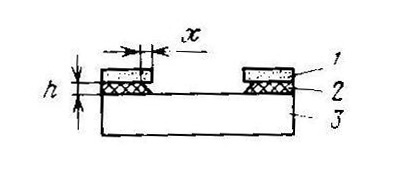

Нестойкость проявляется в растравлении пленки Si02 на границах рельефа, в результате чего возникает клин — растравленная область с переменной толщиной Si02. Кислотостойкость принято характеризовать отношением толщины пленки двуокиси кремния h к ширине растравленной области х, которое называют обычно «клином травления» (рис. 5). Рис. 5. Клин травления на границе рельефа двуокись кремния – фоторезист: 1 – пленка фоторезиста; 2 – SiO2; 3 – кремний

Адгезия фоторезиста к подложке. В процессе фотолитографии адгезия фоторезиста к исходной подложке играет важную роль, так как она определяет стойкость пленки к внешним воздействиям. Адгезия пленки фоторезиста зависит от химического состава и строения самого фоторезиста, а также от состояния поверхности исходной подложки и режимов формирования пленки фоторезиста на подложке.

Определяющей предпосылкой для получения высокой адгезионной способности является хорошая смачиваемость подложки фоторезистом. Адгезионные силы пленки фоторезиста возрастают с увеличением степени смачивания.

Адгезия может быть значительно снижена за счет плохо обработанной поверхности подложки. Так, жировые пятна, адсорбированные газы, ионы чужеродных примесей могут создавать отдельные участки на подложке с малой адгезией фоторезиста. Поэтому чистота поверхности подложки является предпосылкой к хорошей адгезии фоторезиста. Наличие на поверхности подложки микрорисок и микроуглублений приводит к снижению адгезии за счет трудноудалимого воздуха из этих структурных дефектов поверхности подложки.

Методы и режимы нанесения фоторезиста оказывают влияние на адгезию его к подложке. При нанесении слоя фоторезиста на поверхность подложки необходимо время, чтобы обеспечить удаление воздуха из-под пленки фоторезиста.

Основные требования к фоторезистам состоят в повышении их чувствительности, разрешающей способности и кислотостойкости. Кроме этих требований выдвигается ряд других, выполнение которых также существенно влияет на качество фотолитографического процесса. Фоторезисты должны обеспечивать получение тонких (от 0,2 до 3 мкм) и сплошных пленок, достаточно легко наносимых и удаляемых с подложки, обладать высокой адгезией к подложке. Они не должны содержать механических включений (например, частиц пыли). Наиболее широкое применение в производстве кремниевых микросхем нашли позитивные фоторезисты марок ФП-383, ФП-330, ФП-307, ФП-333, ФП-РН-71.

5.Фотошаблоны и способы их получения Для проведения процессов фотолитографии в планарной технологии используют фотошаблоны.

Фотошаблоном в производстве полупроводниковых приборов и интегральных микросхем принято называть плоскопараллельную пластину из прозрачного материала, на которой имеется рисунок, состоящий из сочетания прозрачных и непрозрачных для света определенной длины волны участков, образующих топологию прибора или группы приборов, многократно повторенных в пределах рабочего поля пластины.

Фотошаблоны являются основным инструментом, с помощью которого формируют микроизображения сколь угодно сложного рисунка в слое фоторезиста, нанесенного на исходную подложку.

Основу, фотошаблона изготовляют из оптического стекла, а рисунок на поверхность стекла наносят фотографическим способом, В зависимости от материала, из которого создан рисунок на стеклянной пластине, различают эмульсионные, металлизированные и цветные (транспарентные) фотошаблоны.

Рис. 7. Изображение стеклянного фотошаблона ИС.

В эмульсионных фотошаблонах участки рисунка с максимальной и минимальной оптической плотностью создаются в слое эмульсии обычным фотографическим методом. Для этого типа фотошаблонов плотность прозрачного элемента (участка рисунка) равна сумме оптических плотностей стеклянной подложки и эмульсионного слоя, не содержащего частиц серебра.

В металлизированных фотошаблонах участки рисунка создаются за счет тонкого слоя хрома. В этих фотошаблонах минимальная оптическая плотность прозрачных участков равна оптической плотности стекла, а максимальная плотность соответствует практически непрозрачным металлическим слоям хрома.

К достоинствам металлизированных фотошаблонов относится их высокая стойкость к истиранию, позволяющая проводить до нескольких сотен контактных экспозиций. Недостатками металлизированных фотошаблонов являются высокая отражающая способность пленки хрома (до 50—60%) и полная ее непрозрачность для видимого света.

Хромированные фотошаблоны обладают также более высокой разрешающей способностью за счет меньшей неровности края, получаемой при вытравливании микрорельефа в пленке хрома.

Высокая отражающая способность пленки хрома приводит к засветке периферийных участков фоторезиста, расположенных под непрозрачным элементом фотошаблона, что вызывает изменение формы и размеров оригинала рисунка.

Непрозрачность пленки хрома для видимого света приводит к значительным трудностям при совмещении рисунка фотошаблона с рисунком на исходной подложке, так как через непрозрачные участки фотошаблона невозможно увидеть элемент совмещения.

В цветных фотошаблонах рисунок выполняется с помощью пленки из оксида железа. Минимальная оптическая плотность, так же как и у металлизированных фотошаблонов, равна оптической плотности стекла, а максимальная плотность соответствует практически непрозрачным в ультрафиолетовом диапазоне пленкам оксида железа.

Основными достоинствами цветных фотошаблонов являются незначительная по сравнению с металлизированными фотошаблонами отражающая способность (до 10—15%) и прозрачность для видимого света.

Использование цветных фотошаблонов позволяет снизить эффект отражения света при контактной печати и тем самым значительно улучшить качество получаемого микроизображения. Прозрачность пленок оксида железа для видимого света дает возможность простого и качественного совмещения рисунка цветного фотошаблона с рисунком на исходной пластине.

Фотошаблоны могут быть негативными (темнопольными), когда изображение элементов рисунка представлено в виде светлых участков на темном поле, и позитивными (светлопольньми), когда изображение элементов рисунка представлено в виде непрозрачных участков на светлом фоне.

Промышленное изготовление фотошаблонов Для изготовления фотошаблонов используются, в основном, два метода. Первый метод основан на сочетании оптических (фотографических) и прецизионных механических процессов. Суть метода состоит в механическом вырезании первичного оригинала (увеличенного в 200 ... 500 раз рисунка), в последующем фотографическом уменьшении размеров рисунка и его мультиплицировании.

При переходе к БИС топологический рисунок каждого слоя схемы (каждого стекла комплекта фотошаблонов) существенно усложняется. Если для простых микросхем число координатных точек на топологическом рисунке слоя составляет несколько сотен, то для БИС это число возрастает до нескольких сотен тысяч. При этом усложняются и операции вырезания первичного оригинала. Поэтому весьма заманчиво исключение этой операции из общего технологического цикла создания комплекта фотошаблонов.

Во втором методе — фотонаборе — весь топологический рисунок разделяется на прямоугольники различной площади и с различным отношением сторон в зависимости от формы и размеров составляющих его элементов. Эти прямоугольники последовательной фотопечатью наносятся на фотопластину, где, в конечном счете, образуется промежуточный фотошаблон с десятикратным увеличением рисунка по сравнению с заданным.

Для проведения фотопечати разработаны специальные микрофотонаборные установки. Схема микрофотонаборной установки представлена на рис. 8.Основным узлом установки является наборная диафрагма, состоящая из четырех пластинок. Дискретным перемещением этих пластинок (обычно подвижны две из четырех), формируется прямоугольное окно с заданными размерами сторон. Шаг перемещения составляет в различных установках 10 … 100 мкм (при расчете на окончательный размер рисунка фотошаблона 1.0 ... 10мкм). Электродвигатель может осуществлять поворот всей диафрагмы. Пределы поворота составляют ±45º.

Рис. 8. Схема микрофотонаборной установки: 1 – координатный стол; 2 – фотопластина; 3 – проектор; 4 – основание; 5 – резиновые прокладки; 6 – наборная диафрагма; 7 – тумба; 8 – осветитель; 9 – конденсатор; 10 – затвор; 11 – зеркало

Световой пучок, проходя снизу вверх через прямоугольную диафрагму и проектор, засвечивает фотопластину. Фотопластина закрепляется в координатном столе фоточувствительным слоем вниз. Координатный стол с высокой точностью перемещается по основанию. Для повышения точности перемещения координатного стола в некоторых установках используется воздушная подушка. Само основание располагается на амортизирующих резиновых прокладках на тумбе.

Работа на фотонаборных установках осуществляется с помощью ЭВМ. На первой стадии изготовления фотошаблонов составляют программу фотонабора. При этом на перфорируемую ленту записывают координатные точки топологического рисунка слоя. Машина, обрабатывая введенные данные, разлагает топологический рисунок на элементарные прямоугольники, оптимизируя это разложение по минимальному числу экспозиций.

Последовательность операций изготовления промежуточного фотошаблона на микрофотонаборной установке состоит в следующем: в соответствии с полученной программой фотонабора ЭВМ управляет координатным столом и устанавливает его в такое положение, когда центр экспонируемого прямоугольника совпадает с оптической осью проектора. При этом размер прямоугольника устанавливается автоматически благодаря управлению от ЭВМ подвижными пластинами наборной диафрагмы. После установления координатного стола в заданное положение происходит его остановка на время экспонирования. Затем происходит перемещение координатного стола на следующую позицию и устанавливается соответствующий этой позиции размер экспонируемого прямоугольника.

Типичные технические характеристики современных микро-фотонаборных установок следующие: размер фотопластнны 70 Х 70 мм, шаг перемещения 2,5 мкм, точность позиционирования ±1.5 мкм, производительность 900 экспозиций/ч.

7. Технология фотолитографического процесса

Технологический процесс фотолитографии проводится в следующей последовательности: 1) обработка подложки; 2) нанесение фоторезиста; 3) сушка фоторезиста; 4) совмещение и экспонирование; 5) проявление защитного рельефа; 6) сушка фоторезиста (задубливание); 7) травление подложки; 8) удаление фоторезиста.

На рис. 9. показана последовательность обычного процесса переноса изображения. Прежде всего кремниевую пластину окисляют с образованием слоя SiО2 на ее поверхности. Толщина этого слоя находится в диапазоне 100—1000 нм. Далее наносят слой резиста в виде однородной пленки толщиной 1 мкм. После сушки резист экспонируют ультрафиолетовым (УФ) облучением через фотошаблон и проявляют в растворителе, при этом неэкспонированный материал резиста растворяется. Затем пластину помещают в раствор, который стравливает вскрытые области SiО2 и не оказывает влияния на резист. В качестве травителя SiО2 обычно используют разбавленную плавиковую кислоту. На заключительной стадии удаляют резист с получением изображения на окисле SiО2, который в последующих операциях используется как маска. Например, в процессе ионной имплантации происходит легирование областей кремния, не покрытых слоем окисла. После удаления SiО2 топология легирования кремниевой поверхности повторяет рисунок шаблона.

Защитный рельеф фоторезиста получают на самых разнообразных пленках. Так, только в планарной технологии микросхем малой степени интеграции фоторезист наносится на пленки пяти материалов, получаемых на кремниевых подложках; двуокиси кремния, боросиликатного стекла, фосфоросиликатного стекла, поликремния, алюминия. В технологии БИС и СБИС, а также тонкопленочных микросхем количество разнообразных материалов возрастает.

Для нанесения фоторезиста на подложку можно использовать следующие способы: 1) центрифугирование; 2) пульверизация; 3) погружение в раствор; 4) полив.

В настоящее время наиболее распространено центрифугирование. Подложка помещается на вращающийся диск, на ее центральную часть наносится фоторезист. Равномерность нанесения фоторезиста в этом случае обеспечивается центробежными силами при быстром вращении центрифуги. Частота вращения составляет сотни и тысячи оборотов в минуту (в зависимости от требуемых толщины и вязкости слоя резиста).

Минимальный размер элемента aminи толщина слоя фоторезиста h в определенном приближении связаны соотношением h ≤ (0,2 ... 0,3) amin. Это соотношение накладывает ограничение на максимальную толщину слоя. Минимальная толщина определяется плотностью проколов, поскольку с уменьшением толщины плотность проколов возрастает.

Типичное время нанесения фоторезиста составляет 20 ... 40 с при частоте вращения центрифуги соответственно 4000... 2000 об./мин.

Особенностью других методов нанесения фоторезиста является возможность получения только толстых слоев фоторезиста (приблизительно от 2,5 до 20 мкм).

Первая сушка нанесенного на подложку позитивного фоторезиста проводится для удаления растворителя. Температура сушки не должна превышать 110°С, чтобы исключить разрушение молекул, которое может происходить в результате не только фотохимических, но и термохимических процессов, а время процесса выбирается в зависимости от типа фоторезиста.

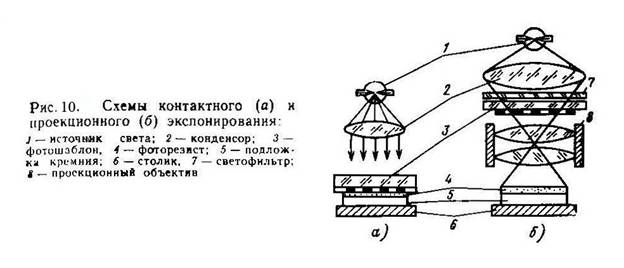

Операции совмещения и экспонирования выполняются на специальных установках, конструкции которых определяются способом передачи изображения. В настоящее время нашли практическое применение два способа передачи изображений: контактное экспонирование и проекционное экспонирование.

Схема контактного экспонирования представлена на рис. 10,а. Источник света подбирается по спектральной характеристике и мощности. Достаточно высокую интенсивность излучения в диапазоне 300 ... 450 нм и мощность 100 ... 500 Вт обеспечивают ртутно-кварцевые лампы высокого давления типов ДРШ-100, ДРШ-250, ДРШ-500. Для создания равномерного светового потока с параллельным пучком света используют системы кварцевых конденсоров. Время экспонирования задается специальным устройством — электромагнитным затвором.

Установка содержит устройство совмещения, при помощи которого осуществляется взаимная ориентировка подложки и фотошаблона и плотный контакт между ними. Обычно во время совмещения фотошаблон закрепляется неподвижно, а подложка перемещается.

Для визуального наблюдения и контроля качества совмещения используется микроскоп, к ряду характеристик которого предъявляются определенные требования. К ним относятся увеличение микроскопа, определяющие размер изображения рисунка, и разрешающая способность.

Для облегчения операции совмещения фотошаблона с рисунком на подложке на фотошаблонах создаются фигуры совмещения — специальные топологические рисунки в виде щели, креста, штрихов и т. д.

Разрешающая способность контактной фотолитографии ограничена длиной волны излучения, к которому чувствительны разработанные фоторезисты. В результате дифракции света при контактной печати происходит расширение получаемого окна. Основываясь на теории дифракции Френеля, можно показать, что контактная печать при пулевом зазоре между фотошаблоном и подложкой и толщине фоторезиста 0,2 мкм позволяет получать размеры структур, сравнимые с длиной волны. В реальных процессах серийного производства контактная фотолитография позволяет получать в слое фоторезиста минимальный размер 0,8 мкм.

Повышение разрешающей способности фотолитографии может быть достигнуто применением проекционного экспонирования, при котором дифракционные явления, характерные для контактной фотолитографии, подавляются. Схема проекционного экспонирования представлена на рис. 10, б. На подложку, покрытую слоем фоторезиста, с помощью системы объективов проецируется изображение получаемого рисунка. Размеры рисунка на фотошаблоне могут превышать заданные, поэтому проецирование осуществляется в масштабе, например 10 : 1, 4 : 1 и др. К объективам при проекционной фотолитографии предъявляются достаточно жесткие требования, вызванные необходимостью получения высокого разрешения при больших размерах рабочего поля, соответствующих размеру подложки. Использование монохроматического излучения способствует удовлетворению этих требований. При проекционном экспонировании повышаются требования к плоскостности подложек и однородности толщины слоя фоторезиста.

Трудности в повышении разрешающей способности вызваны явлением интерференции при экспонировании в монохроматическом свете. Многократные отражения на границах раздела фоторезист — пленка SiО2 и пленка SiО2 — подложка приводят к появлению стоячей волны светового излучения и расширению окна. Минимальный размер в слое фоторезиста, полученный при проекционной фотолитографии, составляет 0,4 мкм.

Технологические режимы экспонирования выбираются в соответствии с чувствительностью и выбранной толщиной слоя используемого фоторезиста. При выборе оптимального времени экспонирования следует учитывать также взаимосвязь времени экспонирования и проявления и стремиться к тому, чтобы время проявления было меньше, поскольку в этом случае снижается воздействие проявителя на неэкспонированные участки и уменьшается плотность дефектов. Вместе с тем, повышение времени экспонирования ограничено двумя факторами: снижением точности передачи размеров и плохой воспроизводимостью процесса.

Позитивные фоторезисты проявляются в сильно разбавленных растворах КОН и NaOH или тринатрийфосфат Na3PО4. После проявления производят вторую сушку резиста (задубливание). Цель этой операции состоит в повышении адгезии и кислостойкости. Сушка производится при температурах 130 ... 200 °С для резистов различных марок, как правило, в несколько этапов с постепенным повышением температуры. На этом завершается создание защитного рельефа фоторезиста.

Создание рельефа в диэлектрических и металлических пленках осуществляется локальным травлением свободных от фоторезиста участков. Выбор травителей определяется материалом обрабатываемых пленок. Для травления двуокиси кремния, боросиликатных и фосфоросиликатных стекол используются буферные травители, содержащие плавиковую кислоту и 40%-ный водный раствор фтористого аммония NH4F в соотношении 1 : 2. Для травления алюминия используется смесь НF c водным раствором CrO.

Для удаления фоторезиста используют кипячение в серной кислоте, обработку в горячей (70 … 80 ºС) смеси деметилформамида и моноэтаноламина.

Заключение В настоящее время в технологии СБИС преобладают методы оптической литографии (фотолитографии) с переносом и мультипликацией изображения и проекционной оптической литографии. Электронно-лучевая литография используется для изготовления эталонных шаблонов и для переноса изображений на полупроводниковую пластину в особых случаях.

Возможности применения процесса литографии определяются тремя параметрами: разрешением, точностью совмещения и производительностью.

Предельные возможности и тенденции развития электронно-лучевой литографии

Основным преимуществом литографии с непосредственным формированием топологии электронным лучом являются возможность получения субмикронного разрешения и большая точность межуровневого совмещения по сравнению с основными литографическими методами. Кроме того, электронно-лучевые системы могут быть легко перестроены для выполнения различных литографических операций. Изготавливаемые на заказ СБИС могут быть получены без выполнения первой технологической операции изготовления шаблона, которая приводит к погрешностям и дефектам формирования топологического рисунка схемы. Задачей, стоящей перед электронно-лучевой литографией, является получение субмикронного разрешения при экономически приемлемой производительности. Действие эффектов близости может быть скорректировано, но часто за счет снижения производительности выхода изделий вследствие увеличения машинного времени. Высокого разрешения можно достичь ценой снижения чувствительности резиста и уменьшения производительности. Для получении высокой производительности электронно-лучевого литографического оборудования в сочетании с высоким разрешением необходима разработка источников, обладающих большей яркостью и большей величиной тока электронного луча. Список литературы 1. Курносов А. И., Юдин В. В. Технология производства полупроводниковых приборов и интегральных микросхем. – М.: Высшая школа, 1986.

2. Березин А. С., Мочалкина О.Р. Технология и конструирование интегральных микросхем. Учебное пособие для высших учебных заведений. – М.: Радио и связь, 1992 3. Коледов Л. А. Технология и конструкции микросхем, микропроцессоров и микросборок. – СПБ.: Издательство «Лань», 2009.

4.Технология СБИС: В 2-х кн. Кн. 1. Пер. с англ./Под ред. С. Зи. – М.: Мир, 1986.

5.Технология полупроводниковых приборов и изделий микроэлектроники. В 10 кн.: Кн. 8. Литографические процессы В. В. Мартынов, Т. Е. Базарова. – М.: Высш. шк., 1990. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 422. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |