Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Операционный контроль качества сварных соединений ⇐ ПредыдущаяСтр 3 из 3

5.7.4.1 Операционный контроль качества сварных соединений должен проводиться до нанесения антикоррозионной защиты (в том числе окрашивания конструкций). Методы и объемы операционного контроля указаны в таблице 4.

Таблица 4 - Методы и объемы операционного контроля

5.7.4.2 Неразрушающий контроль качества сварных соединений необходимо проводить после исправления недопустимых дефектов, выявленных визуальным и измерительным контролем.

Контролю в первую очередь должны быть подвергнуты швы в местах их взаимного пересечения и в местах с признаками дефектов. Если в результате этого контроля установлено неудовлетворительное качество шва, контроль должен быть продолжен до выявления фактических границ дефектного участка.

Контроль должен проводиться в соответствии с требованиями стандартов, рабочей и технологической документации. Неразрушающий контроль должен проводиться специалистами (дефектоскопистами), аттестованными в установленном порядке. Заключение по результатам контроля должно быть подписано специалистом не ниже уровня II.

5.7.4.3 При систематическом выявлении в сварных соединениях недопустимых дефектов (уровень брака более 10%) методами неразрушающего контроля объем контроля должен быть удвоен, а при дальнейшем выявлении недопустимых дефектов необходимо провести контроль всех соединений данного типа в объеме 100%.

5.7.4.4 Сварные соединения, не соответствующие требованиям к их качеству, должны быть исправлены в соответствии с разработанной технологией и повторно проконтролированы.

5.7.5 Методы и объемы контроля применяют в соответствии с требованиями настоящего стандарта, если в рабочей документации не приведены иные требования. По согласованию с проектной организацией могут быть использованы другие эффективные методы контроля взамен указанных или в дополнение к ним.

Приемочный контроль

5.8.1 При приемочном контроле осуществляют приемку готовых изделий по качеству на основании данных входного, операционного, периодического и приемо-сдаточного контроля.

5.8.2 Периодический контроль проводят в сроки, установленные технологической документацией изготовителя, или внепланово в случае выявления при приемо-сдаточном контроле регулярных несоответствий требованиям нормативной или рабочей документации.

5.8.3 При неудовлетворительных результатах периодического контроля выпуск конструкций должен быть прекращен до устранения причин, вызвавших появление дефектов.

5.8.4 Приемо-сдаточный контроль каждой партии конструкций выполняют по номенклатуре показателей и процедур, приведенных в таблице 5:

- при выборочном контроле - на единицах продукции, включенных в выборку, объем которой должен быть назначен в соответствии с требованиями 5.3 и 5.4;

- при сплошном контроле - на каждой единице продукции.

Таблица 5 - Номенклатура показателей и процедур при приемо-сдаточном контроле

5.8.5 Потребитель имеет право производить входной контроль конструкций, применяя при этом правила приемки, установленные настоящим стандартом, стандартами, техническими условиями или рабочей документацией на конкретные конструкции.

6 Методы контроля 6.1 Контроль изделий проводит служба технического контроля изготовителя и надзорного органа.

6.2 Виды и методы контроля изделий принимают с требованиями настоящего стандарта, а также стандартов и технических условий на конкретные конструкции серийного и мелкосерийного производств, а для конструкций единичного производства - рабочей документации.

6.3 Выбор методов и средств измерений геометрических параметров конструкций при контроле - по ГОСТ 23616.

6.4 Правила выполнения измерений геометрических параметров следует принимать по ГОСТ 26433.1 и ГОСТ 26433.2.

6.5 Контроль качества очистки и обезжиривания проводят в соответствии с ГОСТ 9.402.

6.6 Внешний вид покрытия следует контролировать визуально по ГОСТ 9.302 для покрытий металлических и неметаллических неорганических и ГОСТ 9.032 - для лакокрасочных покрытий.

6.7 Контроль толщины покрытия проводят неразрушающими методами с применением приборов для контроля толщины покрытий в соответствии с ГОСТ 9.302. За результат следует принимать среднее значение пяти измерений толщины покрытия на каждом контролируемом участке.

6.8 Плотность покрытия, эластичность, адгезию, испытание на изгиб и другие требования к покрытиям, если они приведены в рабочей документации и нормативных документах, контролируют по методикам, утвержденным в установленном порядке.

6.9 Геометрические параметры конструкций при контрольных и общих сборках контролируют по ГОСТ 26433.2.

Монтажные болтовые соединения проверяют калибрами в соответствии с требованиями, установленными в рабочей документации.

6.10 Контроль комплектности, маркировки и упаковки проводят на соответствие требованиям 4.13-4.15.

7 Транспортирование и хранение 7.1 Требования к транспортированию и хранению должны быть приведены в стандартах или технических условиях на серийно изготовляемые конструкции и в рабочей документации на конструкции индивидуального изготовления.

7.2 Погрузку, транспортирование, выгрузку и хранение конструкций следует проводить, соблюдая меры, исключающие возможность их повреждения, а также обеспечивающие сохранность защитного покрытия конструкций. Не допускается выгружать конструкции сбрасыванием, а также перемещать их волоком.

7.3 Требования безопасности при погрузочно-разгрузочных работах с конструкциями - по ГОСТ 12.3.009.

7.4 Условия транспортирования и хранения конструкций следует устанавливать в зависимости от климатических факторов внешней среды по ГОСТ 15150.

7.5 Транспортирование конструкций допускается транспортом любого вида. Погрузку и крепление при транспортировании конструкций железнодорожным транспортом следует осуществлять на открытом подвижном составе в соответствии с ГОСТ 22235 с учетом максимального использования их грузоподъемности (вместимости).

7.6 Размещение и крепление отдельных конструкций, пакетов, поддонов на транспортных средствах следует проводить по схемам, разработанным в соответствии с действующими техническими условиями и правилами, действующими на транспорте конкретного вида.

7.7 Погрузку и выгрузку конструкций, транспортных пакетов и ящичных поддонов следует проводить способами, исключающими повреждение конструкций и транспортных средств.

7.8 Конструкции следует хранить на специально оборудованных складах рассортированными по заказам, сборочным единицам и маркам.

7.9 При хранении должно быть обеспечено устойчивое положение конструкций, пакетов и ящичных поддонов, исключено соприкосновение их с грунтом, а также предусмотрены меры против скапливания атмосферной влаги на конструкциях или внутри них.

7.10 При многоярусном складировании конструкции пакеты и ящичные поддоны вышележащего яруса необходимо разделять от нижележащего деревянными прокладками, располагаемыми по одной вертикали с подкладками.

7.11 Схемы складирования должны исключать деформации конструкций и обеспечивать безопасность расстроповки и строповки конструкций, пакета или ящичного поддона.

7.12 При складировании должна быть обеспечена хорошая видимость маркировки конструкций.

7.13 Размеры проходов и проездов на складе между штабелями или отдельными конструкциями должны соответствовать требованиям строительных норм и правил по технике безопасности.

8 Документ о качестве 8.1 Документ о качестве на стальные строительные конструкции необходимо составлять на каждое возводимое на объекте здание, сооружение или на партию конструкций.

8.2 Форма документа о качестве на стальные конструкции приведена в приложении В.

9 Указания по монтажу Монтаж конструкций проводят в соответствии с требованиями нормативных документов на монтаж и правилами, установленными проектом организации строительства (ПОС) и проектом производства монтажных работ (ППР).

Приложение А (обязательное)

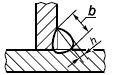

Требования к качеству сварных соединений Таблица А.1 - Допустимые дефекты

Приложение Б (обязательное)

Значения допусков прямолинейности, линейных размеров и равенства диагоналей Таблица Б.1 - Допуски прямолинейности

Таблица Б.2 - Допуски линейных размеров конструкций и отправочных элементов

Таблица Б.3 - Допуски равенства диагоналей

Примечание к таблицам Б.1, Б.2 и Б.3 - Коэффициент точности

Приложение В (обязательное)

Форма документа о качестве

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Макс. 2 мм

Макс. 2 мм

0,5 мм

0,5 мм

Макс. 2 мм

Макс. 2 мм

Макс. 3 мм

Макс. 3 мм

Макс. 3 мм

Макс. 3 мм

Макс. 2 мм

Макс. 2 мм

Макс. 0,5 мм

Макс. 0,5 мм

:

:

10 мм,

10 мм,  8 мм

8 мм

0,15

0,15

10 мм,

10 мм,  8 мм

8 мм - фактическая толщина стыкового шва, мм;

- фактическая толщина стыкового шва, мм; - фактическая величина катета углового шва, мм;

- фактическая величина катета углового шва, мм; - толщина металла, мм;

- толщина металла, мм; - диаметр поры, мм;

- диаметр поры, мм; - размер (высота или ширина) дефекта, мм;

- размер (высота или ширина) дефекта, мм; - расстояние между дефектами или дефектными участками, мм.

- расстояние между дефектами или дефектными участками, мм.