Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Правила безопасности труда при токарной обработке.

Во избежание получения травм и создания безопасных условий труда токаря, кроме общих правил, должны соблюдаться и специфические правила, которые обусловлены особенностями станков токарной группы. Они заключаются в следующем:

Перед включением станка: · предварительно убедитесь, что пуск его никому не угрожает опасностью; · станок должен быть заземлен, защищен защитным щитком; · рабочий – станочник должен быть одет в специальную одежду (халат, комбинезон), на голове должен быть берет; для защиты глаз от стружки и СОТС необходимо пользоваться защитными очками; · проверить наличие и исправность: - заземляющих устройств; - ограждение приводов, зубчатых колес, токоведущих частей; - устройств защиты от стружки; - режущего, измерительного, крепежного инструмента и приспособлений; · при использовании приспособлений, оснащенных пневматическим, гидравлическим или электромагнитными приводами, тщательно проверить состояние коммуникаций подачи воздуха и жидкости, электропроводки; необходимо тщательно очистить от загрязнений и тщательно протереть шпиндель; · проверить уровень масла по контрольным глазкам в коробках скоростей, подач и в фартуке; залить во все масленки, где предусмотрена ручная смазка (по паспорту станка); · проверить состояние направляющих, очистить их от загрязнений и смазать;

Во время работы станка: · устанавливать и снимать патроны, планшайбы и др. приспособления следует при помощи грузоподъемного устройства; надежно и жестко закреплять деталь на станке; · не применять изношенную технологическую оснастку (патроны, центры, переходные втулки и т.п.).

· при закреплении заготовки в патроне или планшайбе захватывать деталь кулачками за возможно большую длину; выступающая часть заготовки должна иметь длину не более 2-3 диаметров, при большей - использовать заднюю бабку. · запрещается, чтобы после закрепления детали кулачки выступали за пределы наружного диаметра патрона или планшайбы более, чем на 1/3 длины кулачков; · при закреплении детали в центрах: - проверять исправность центров и их совпадение по центровой линии, - следить за тем, чтобы деталь опиралась на центр, - закреплять надежно заднюю бабку так, чтобы деталь могла вращаться в центрах без особого усилия, не допускать большого вылета пиноли; · при обработке в центрах применять безопасные поводковые патроны и хомутики или устанавливать ограждение на поводковый патрон, не допускать выступа пальцев поводкового патрона за обод хомутика; · при обработке заготовок длиной более 12 диаметров, а также при скоростном и силовом точении заготовок, длиной более 8 диаметров необходимо использовать люнеты; · устанавливать резцы, правильно заточенными и исправными (без трещин, надломов, прочным креплением пластин твердого сплава и т.д.); · для правильной установки резцов относительно оси центров и надежности их крепления в суппорте использовать специальные мерные прокладки, равные по длине и ширине поверхности резца. · резцы следует закреплять с минимально возможным вылетом из резцедержателя (не более 1,5 высоты державки резца) и не менее, чем двумя болтами; · не оставлять в задней бабке инструменты, которые не используются при обработке данной заготовки; · следить за исправностью инструмента, своевременно менять затупившийся инструмент; · следить за правильным подводом СОТС в зону резания: она должна подаваться в зону резания равномерной струей, исключающей разбрызгивание

Применять правильные приемы работы: - подводить режущий инструмент к вращающейся заготовке, а выключать ее вращение после отвода инструмента, - не поддерживать отрезаемую часть заготовки рукой. - при выполнении ручных операций отводить суппорт, заднюю бабку на безопасное расстояние, - при полировании использовать прижимные колодки; · не брать и не передавать через работающий станок какие- либо предметы, не подтягивать на ходу болты и другие соединительные узлы станка; · не тормозить вращающийся шпиндель нажимом руки на станочное приспособление или заготовку; · измерять обрабатываемую деталь только после выключения фрикциона, отвода суппорта и задней бабки на безопасное расстояние; · не облокачиваться на станок и не размещать заготовки, инструменты и другие предметы на направляющих станка; · удалять стружку со станка только специальным крючком, щеткой или скребком;

В случае возникновения вибрации остановите станок и примите меры к ее устранению: проверьте крепление инструмента и детали, уменьшите вылет задней бабки, проверьте центры, измените режимы резания. После окончания работы: · выключить станок; · привести в порядок рабочее место; · почистить и смазать станок; · аккуратно сложить заготовки и готовые детали.

В аварийных ситуациях Немедленно остановите станок: · если на металлических частях станка обнаружено напряжение ·электродвигатель работает на две фазы (гудит), ·оборван заземляющий провод, ·при перерыве в подаче электроэнергии, ·при возникновении вибрации, ·при ослаблении крепления детали, режущего инструмента.

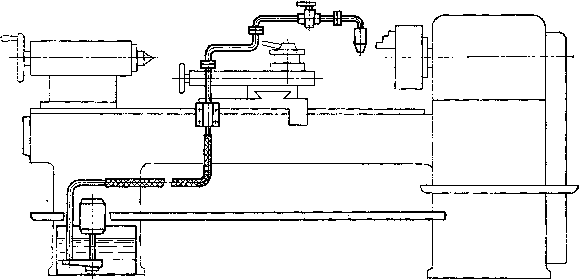

Смазочно-охлаждающие технологические средства (СОТС) широко используют в механообработке для улучшения обрабатываемости материалов и применяют в виде жидкостей, газов, консистентных (пластичных) и твердых смазок. Из них наибольшее применение получили жидкие СОТС, которые принято называть смазочно-охлаждающими жидкостями (СОЖ). СОТС предназначены для смазки поверхностей трения, охлаждения режущего инструмента и обрабатываемой заготовки, облегчения процесса деформирования металла, своевременное удаление из зоны резания стружки и продуктов износа инструмента, а также для временной защиты изделий и оборудования от коррозии. Благодаря этому СОТС в значительной мере определяют экономичность и надежность работы многочисленны и разнообразной метало обрабатывающей техники, а именно: увеличивают стойкость режущего инструмента, улучшают качество изделий, снижают силы резания и потребную мощность. В практике машиностроения наиболее часто СОЖ подается в зону резания поливом в виде свободно падающей струи. На рис. 1 представлен пример практической реализации схемы подачи СОЖ на токарном станке (вид сзади)

Рисунок 14. Система подачи СОЖ на токарном станке

Смазочно-охлаждающая жидкость из емкости в левой тумбе станка насосом через гибкий шланг подается в трубопровод с проб-

Количество подаваемой в зону резания СОЖ регулируется с помощью пробкового крана. Использованная СОЖ стекает в корыто и сливается в емкость, к насосу. Давление жидкости в магистрали ее подачи должно быть достаточным для подъема жидкости до уровня положения соплового насадка. Обычно оно находится в пределах от 0,02 до 0,05 МПа и обеспечивается насосом. Количество подаваемой в зону резания СОЖ зависит от вида ее основы (водная или масляная), вида выполняемой операции и напряженности режима резания. На универсальных станках весом до 10 т жидкость подается в количестве от 2 до 20 л/мин. В некоторых случаях механической обработки (на многошпиндельных автоматах, зубообрабатывающих станках и других) поток СОЖ используется одновременно и для уноса стружки. Количество СОЖ для этих случаев рассчитывается по опытно-статистическим формулам.

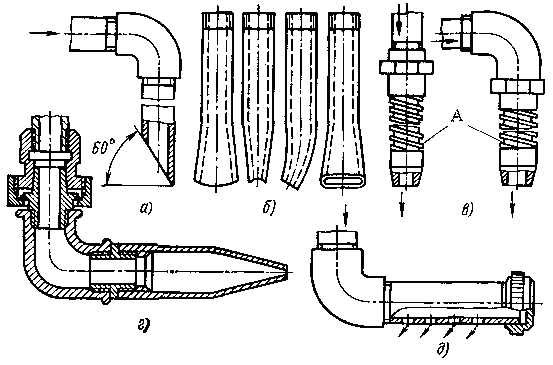

Рисунок 15. Сопловые насадки для подачи СОЖ поливом

На разных технологических операциях в зависимости от вида, размеров и конструкции используемого инструмента и желаемой ширины охвата зоны резания струей СОЖ применяются сопловые насадки различного вида. Особенности их конструкций показаны на рис. 2. Сопловые насадки системы подачи СОЖ на токарных станках представляют собой металлическую трубку с конусным концом

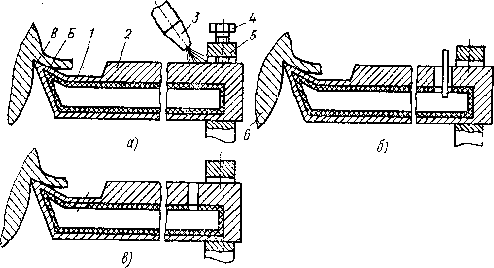

При необходимости более интенсивного охлаждения режущих инструментов применяется их внутреннее охлаждение, заключающееся в пропускании СОЖ по внутренним каналам в теле инструмента. Наиболее часто внутреннее охлаждение применяется в осевых инструментах типа сверл, зенкеров, разверток, протяжек, метчиков и иных подобных инструментах, но может применяться и в любых других инструментах. На рис. 3 показаны резцы с внутренним охлаждением. В теле 1 резца имеется полость, поверхность которой покрыта пористым материалом (рис. 3, а), смоченным охлаждающей жидкостью.

Рисунок 16. Резцы с внутренним охлаждением

При резании жидкость в режущей части резца испаряется и конденсируется в “холодной” зажимной части резца. По пористому материалу 2 она вновь поступает к режущей части. Резцы могут иметь замкнутую (рис. 3, б) и проточную (рис. 3, в) полости. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 305. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |