Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Механические свойства, определяемые при статических нагрузкахСтр 1 из 3Следующая ⇒ Эксплуатационные свойства

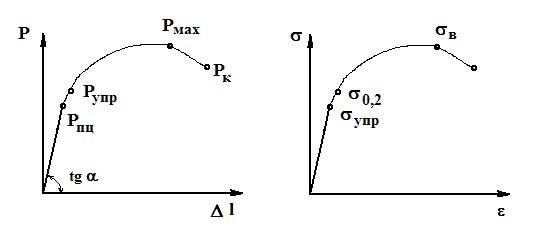

Эксплуатационными называют свойства материала, которые определяют работоспособность деталей машин, приборов или инструментов, их силовые, скоростные, стойкостные и другие технико-эксплуатационные показатели. Работоспособность подавляющего большинства деталей машин и изделий обеспечивает уровень механических свойств. Механические свойства характеризуют поведение материала под действием внешней нагрузки. Эта группа свойств включает показатели прочности, жесткости (упругости), пластичности, твердости и вязкости. Основную группу таких показателей оставляют стандартные характеристики механических свойств, которые определяют в лабораторных условиях на образцах стандартных размеров. В зависимости от условий нагружения механические свойства могут определяться при: 1. статическом нагружении – нагрузка на образец возрастает медленно и плавно; 2. динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер; 3. повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению. Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. Механические свойства Механические свойства, определяемые при статических нагрузках Испытания на растяжение. При растяжении стандартных образцов с площадью поперечного сечения F0 и рабочей (расчетной) длиной lo строят диаграмму растяжения в координатах нагрузка - удлинение образца (рис. 1). На диаграмме выделяют три участка: упругой деформации до нагрузки Рупр; равномерной пластической деформации от Рупр до Рmах и сосредоточенной пластической деформации от Рmах до Рк (рис. 1а).Прямолинейный участок сохраняется до нагрузки, соответствующей пределу пропорциональности Рпц. Тангенс угла наклона прямолинейного участка характеризует модуль упругости первого рода Е.

а б Рис. 1. Диаграмма растяжений

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение F0 образца остается неизменным. Напряжения σупр, σт, σв - стандартные характеристики прочности (рис.1б). Каждая получается делением соответствующей нагрузки Рупр, РТ и Рmахна начальную площадь поперечного сечения F0. Пределом упругости σупрназывают напряжение, при котором пластическая деформация достигает заданного значения, установленного условиями. Обычно используют значения остаточной деформации 0,005; 0,02 и 0,05 %. Соответствующие пределы упругости обозначают σ0,005, σ0,02 σ0,05. Предел упругости - важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин. Условный предел текучести - это напряжение, которому соответствует пластическая деформация 0,2 %; его обозначают σ0,2. Временное сопротивление характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению, σв= Рmах/ F0 При испытании на растяжение определяются и характеристики пластичности. Пластичность –– способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением. Пластичность характеризуется относительным удлинением δ и относительным сужением ψ:

δ = [(lк – l0) / l0]100%; ψ = [(F0 – Fк) / F0]100%

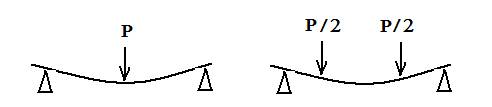

где lк- конечная длина образца; l0и F0- начальные длина и площадь поперечного сечения образца; Fк- площадь поперечного сечения в месте разрыва. Для малопластичных материалов испытания на растяжения вызывают значительные затруднения. Такие материалы, как правило, подвергают испытанию на изгиб. Испытания на изгиб. При испытании на изгиб в образце возникают как растягивающие, так и сжимающие напряжения. По этой причине изгиб - более мягкий способ нагружения, чем растяжение. На изгиб испытывают малопластичные материалы: чугуны, инструментальные стали, стали после поверхностного упрочнения, керамику. Используют две схемы нагружения: сосредоточенной силой (рис. 2а) и двумя симметричными силами (рис.2б). Определяемыми характеристиками служат предел прочности и стрела прогиба.

а б Рис. 2. Схема испытаний на изгиб

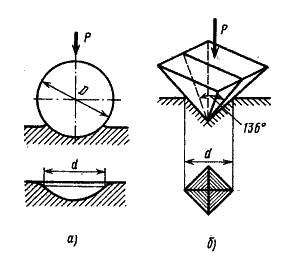

Предел прочности при изгибе вычисляют по формуле: σи= M/ W, где М - наибольший изгибающий момент; W - момент сопротивления сечения. Для пластичных материалов испытания на изгиб не применяют, так как образцы изгибаются без разрушения до соприкосновения обоих концов. Испытания на твердость. Под твердостью понимается способность материала сопротивляться внедрению в его поверхность твердого тела - индентора. В качестве индентора используют закаленный стальной шарик или алмазный наконечник в виде конуса или пирамиды (рис. 3). При вдавливании поверхностные слои материала испытывают значительную пластическую деформацию. После снятия нагрузки на поверхности остается отпечаток. Твердость характеризует сопротивление материала пластической деформации. Такое же сопротивление оценивает и предел прочности, поэтому для целого ряда материалов численные значения твердости и временного сопротивления пропорциональны. На практике широко применяют следующие методы измерения твердости.

Рис. 3. Схемы определения твердости

Твердость по Брuнеллю.При этом стандартном (ГОСТ 9012 - 59) методе измерения твердости в поверхность образца вдавливают закаленный стальной шарик диаметром 10; 5 или 2,5 мм при действии нагрузки от 5000Н до 30000Н. После снятия нагрузки на поверхности образуется отпечаток в виде сферической лунки диаметром d (рис. 3а). Диаметр лунки измеряют лупой, на окуляре которой нанесена шкала с делениями. Число твердости по Бринеллю НВ определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка: HB=2P/πD(D-√D2-d2), где D - диаметр вдавливаемого шарика, мм. Число твердости по Бринеллю по ГОСТ 9012 - 59 записывают без единиц измерения. На практике при измерении твердости расчет по указанной выше формуле не производят, а используют заранее составленные таблицы, указывающие значение НВ в зависимости от диаметра отпечатки и выбранной нагрузки. Чем меньше диаметр отпечатка, тем выше твердость. Способ измерения по Бринеллю не является универсальным. Его используют для материалов малой и средней твердости: сталей с твердостью ≤ 450 НВ, цветных металлов с твердостью ≤ 200 НВ и т.п. Твердость по Buккepcy.При стандартном методе измерения твердости по Виккерсу (ГОСТ 2999 -75) в поверхность образца вдавливают четырехгранную алмазную пирамиду с углом при вершине 136°. Отпечаток получается в виде квадрата (рис. 36), диагональ которого измеряют после снятия нагрузки, число твердости вычисляют по формуле: HV=0,189P/d2, где Р в Н, d в мм. На практике число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке. Метод Виккерса применяют главным образом для материалов, имеющих высокую твердость, а также для испытания на твердость деталей малых сечений или тонких поверхностных слоев. Как правило, используют небольшие нагрузки: 10, 30, 50, 100, 200, 500 Н. Чем тоньше сечение детали или исследуемый слой, тем меньше выбирают нагрузку. Числа твердости по Виккерсу и по Бринеллю для материалов, имеющих твердость до 450 НВ, практически совпадают. Твердость по Роквеллу.Этот метод измерения твердости (ГОСТ 9013 - 59) наиболее универсален и наименее трудоемок. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера. Число твердости зависит от глубины вдавливания наконечника, в качестве которого используют алмазный конус с углом при вершине 1200 или стальной шарик диаметром 1,588 мм. Нагрузку выбирают в зависимости от материала наконечника. Для различных комбинаций нагрузок и наконечников прибор Роквелла имеет три измерительных шкалы: А, В, С. Твердость по Роквеллу обозначают цифрами, определяющими уровень твердости, и буквами HR с указанием шкалы твердости, например: 70 HRA, 58 HRC, 50 HRB. Шкала А (наконечник - алмазный конус, общая нагрузка 600 Н). Эту шкалу применяют для особо твердых материалов, для тонких листовых материалов или тонких (0,5 - 1,0 мм) слоев. Измеренную твердость обозначают HRA. Пределы измерения твердости по этой шкале 70 - 85. Шкала В (наконечник - стальной шарик, общая нагрузка 1000 Н). По этой шкале определяют твердость сравнительно мягких материалов (< 400 НВ). Пределы измерения твердости по шкале В 25 - 100. Числа твердости по Роквеллу не имеют точных соотношений с числами твердости по Бринеллю и Виккерсу. Шкала С (наконечник - алмазный конус, общая нагрузки 1500 Н). Эту шкалу используют для твердых материалов (> 450 НВ), например закаленных сталей. Измеренную твердость обозначают HRC. Пределы измерения твердости по этой шкале 20 - 67. Микротвердость. Метод стандартизован (ГОСТ 9450 - 76). Микротвердость определяют вдавливанием в поверхность образца алмазной пирамиды при небольших нагрузках (0,05 - 5 Н) и измерением диагонали отпечатка. Число твердости Н определяют по той же формуле, что и вычисление числа твердости по Виккерсу. Методом определения микротвердости оценивают твердость отдельных зерен, структурных составляющих, тонких слоев или тонких деталей. Метод царапания. Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала. Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину. Динамический метод (по Шору). Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 631. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |