Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

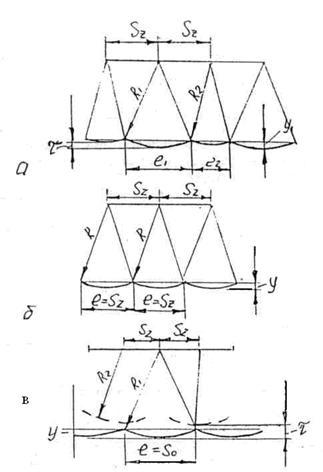

Параметры шероховатости обработанной поверхности, формирование поверхности при фрезерованииКачество мебели и других изделий из древесины во многом определяется шероховатостью их поверхностей. Шероховатость поверхности составляют неровности различной формы и высоты, образующиеся в процессе обработки: риски– следы режущего инструмента; ворсистость – присутствие на поверхности обработки часто расположенных волокон (ворсинок) древесины;мшистость – наличие не полностью отделенных пучков и мелких частиц древесины; неровности разрушения– выколы и вырывы целых пучков древесины;неровности упругого восстановления– неодинаковое смятие инструментом поверхностного слоя древесины на участках различной плотности и твердости. Требования к шероховатости поверхности установлены без учета неровностей, обусловленных анатомическим строением древесины (впадины, образованные полостями перерезанных сосудов), а также без учета случайных дефектов поверхности (сколы, вырывы, выщербины и пр.). ГОСТ 7016-82 устанавливает следующие параметры шероховатости : Rmmax - среднее арифметическое высот (отдельных наибольших) неровностей на поверхности; Rm - наибольшая высота неровностей профиля; Rz - высота неровностей по десяти точкам в пределах базовой длины; Ra - среднее арифметическое абсолютных отклонений профиля; Sm - средний шаг неровностей профиля по впадинам ; ni max, ni min –соответственно минимальное и максимальное отклонение профиля от линии отсчета. Параметр Rmmax рекомендуется применять для оценки шероховатости пиломатериалов после рамного распила, пилении дисковыми пилами, а также лущеного и строганого шпона. Параметры Rm, Rz, Ra следует применять для оценки шероховатости древесностружечных и древесноволокнистых плит, пиломатериалов после фрезерования и шлифования плит облицованных шпоном и прошлифованных .  Параметр Sm применяется когда величина шага оказывает существенное влияние на качество изделия. При осуществлении процесса цилиндрического фрезерования существенное влияние на качество обработанной поверхности оказывают кинематические неровности, которые оцениваются средним шагом неровностей по впадинам Sm, зависящим от подачи на резец. При продольном фрезеровании движение резания – вращательное, при котором каждая точка режущей кромки лезвия описывает окружность, называемую окружностью резания, а всякая режущая кромка (кромки) - цилиндрическую поверхность. Характеристикой окружности резания является диаметр (радиус) резания D (R), при этом частота вращения ножевого вала n (мин-1) = const. Траектория движения подачи – прямая линия. Скорость движения подачи Vs может считаться неизменной во времени, она является основной характеристикой производительности фрезерования. Однако только по одной ее величине затруднительно судить о режиме работы резца и возможностях интенсификации резания или повышения качества обработки. Поэтому для анализа процесса вводят понятия: подача на резец , Sz, мм; подача на оборот инструмента So, мм: Sz = (1000 Vs) / (n . z) , (1) So = Sz . z = (1000 Vs) / n , (2) где z – число резцов. На рисунке 5.1 представлены кинематические неровности при фрезеровании, образованные резцами с одинаковыми и различными радиусами резания. Анализируя рисунок можно отметить, что дугами окружностей, описанных предыдущим резцом из центра С1 и последующими резцами из центра С2, в пределах контура заготовки показаны следы двух смежных поверхностей резания a¢d и a¢b b и нефрезерованная поверхность заготовки bd. Срезаемый слой (стружка) ограничен этими поверхностями. Дуга резания a¢b ограничена точкой входа резца в заготовку и точкой b выхода его из заготовки. Положение этих точек характеризуют углом входа fвх и углом выхода fвых, град:

fвх = arcsin [Sz / 2R], (3)

fвых = arccos [(R – t) / R] , (4)

где t - глубина фрезерования, мм.

Рисунок 5.1 - Кинематические неровности при фрезеровании: а - образование волн двумя резцами с разными радиусами резания, б - образование волн двумя резцами с одинаковыми радиусами резания; в - образование волн одним резцом с большим радиусом резания Угол входа мал и в практических расчетах его допустимо принимать равным нулю. Угол контакта fк резца с древесиной принимают приблизительно равным углу выхода fк » fвых. Параметры стружки при фрезеровании рассчитываются по формулам: длина срезаемого слоя (стружки) l, мм: l = p . D . jк / 360 , (5) средняя толщина стружки, аср, мм: ар = Sz . sin (jвых/ 2) , (6) толщина стружки максимальная, аmax, мм : аmax = Sz . sin jвых , (7)

Ширина срезаемого слоя (стружки), В (размер в направлении, перпендикулярном плоскости чертежа) равна ширине обрабатываемой детали. Шероховатость поверхности, обработанной фрезерованием, определяется глубиной кинематических неровностей (волн) или глубиной неровностей разрушения. Глубина кинематических неровностей у (рисунок 5.1 б) может быть рассчитана по формуле:

у » е2 / (8 R) , (8) где е - длина волны обработанной поверхности, мм; R – радиус резания фрезы, мм. В случае формирования поверхности двумя резцами с разными радиусами резания (рисунок 5.1 а), формула приобретает вид:

у » е21 / (8 R) , (9)

где е1 – длина большей волны, мм. Длина большей волны зависит от подачи на резец Sz и разности радиусов резания двух резцов t = R1 – R2, мм:

е1 = Sz + [(2R . t)/Sz] , (10) Если оба резца описывают окружности одинакового радиуса (t = 0) и резцы оставляют волны равной длины (рисунок 5.1 б), то:

е1 = е2 = е =Sz , (11)

у » Sz2 / (8 R) , (12)

Если разность радиусов t больше или равна критической разности, то поверхность формируется лишь одним резцом, описывающим окружность радиуса. Длина волны, формируемая одним резцом, равна подаче на оборот (рисунок 5.1 в): е1 = Sо = (1000 Vs) / n , (13)

у » So2 / (8 R) , (14)

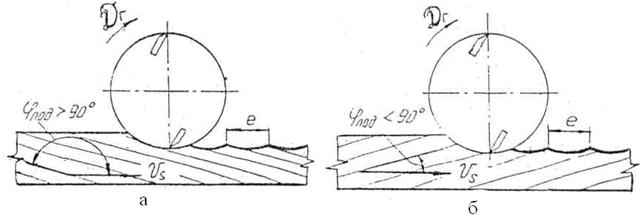

Глубину неровностей разрушения определяет прежде всего величина подачи на резец Sz и угол скорости подачи fпод. Угол скорости подачи – это угол между вектором скорости движения подачи и направлением волокон (рисунок 5.2). Если этот угол больше 900 , то фрезерование происходит по волокнам, а если значение этого угла меньше 900 , то фрезерование происходит против волокон. Глубина неровностей разрушения теоретически не рассчитывается, ее определяют по экспериментальным данным (таблица 5.1).

Таблица 5.1 - Глубина неровностей разрушения при продольно-торцовом фрезеровании древесины

5.2 Порядок выполнения работы Работа выполняется в следующей последовательности: а) Изучить теоретический материал, изложенный в настоящих методических указаниях и лекционном материале. б) Ознакомиться с процессом цилиндрического фрезерования на станке СР6-7. в) Замерить толщину образца до фрезерования. г) В присутствии преподавателя или учебного мастера профрезеровать образец. д) Замерить толщину образца после фрезерования. е) Замерить и вычислить значения параметров t, b, B на основании данных о станке и установить величины D, n, Vs. Результаты измерений и расчетов занести в таблицу 5.2. ж) Произвести фрезерование еще трех образцов при различных скоростях подачи. з) По формулам 1 и 2 определить Sz и So для трех значений. и) Штангенциркулем измерить на каждом из четырех фрезерованных образцов десять больших е1 и десять меньших е2 волн и подсчитать среднее их значение по формулам: (е1)ср = ( е1I + е1II + … + е1X ) / 10 , (15) (е2)ср = (е21 + е211 + … + е2x ) / 10 . (16)

к) Сравнить измеренные значения е1 и е2 с Sz и So (для каждой скорости движения подачи) и сделать заключение о точности установки резцов. л) Для каждой скорости движения подачи определить по формуле 9 значения у. м) По таблице 5.1 определить Rmmax для трех-четырех значений Vs при одинаковых углах скорости подачи; величину угла замерить угломером или транспортиром. Данные расчетов занести в таблицу 5.3. н) В выбранном масштабе отложить значения Vs на горизонтальной оси прямоугольной системы координат, а на вертикальной оси – значения у и Rmmax. Построить графики зависимости Rmmax = f (Vs) (графики зависимости шероховатости от скорости движения подачи: 1 – неровности кинематические; 2 – неровности разрушения. о) Зная длину большей волны, по формуле 10 определить разность радиусов резания двух резцов и дать заключение о точности установки резцов, учитывая что: 0, 05 ³ t ³ 0,02. Таблица 5.2 - Журнал результатов измерений и расчетов

Таблица 5.3 - Значения расчетных величин

Контрольные вопросы

Лабораторная работа № 6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 289. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||