Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет параметров торсионовСтр 1 из 3Следующая ⇒ Общие положения Комплекс выполняемых студентами лабораторных работ по курсу «САПР НТТС» имеет своей целью получение студентами навыков проектирования систем подрессоривания, в частности, подвесок остова колесных и гусеничных машин. В процессе выполнения лабораторных работ студенты при использовании специального программного обеспечения осуществляют синтез схемных решений подвесок и определяют основные параметры их типовых упругих элементов. Каждый студент выполняет курс лабораторно-исследовательских работ в соответствии со своим вариантом задания, которое выдается преподавателем перед началом занятий. В задании оговаривается тяговый класс машины, для которой проектируется подвеска, и тип ходовой системы – колесная или гусеничная. Возможна выдача задания по проектированию подвески для конкретной машины, например, трактора «Агромаш-90». В соответствии с параметрами машины студенты расчетным путем определяют величину подрессориваемой массы и необходимое число точек подвеса по каждому борту. В соответствии с этими данными рассчитывается равночастотная нелинейная характеристика подвески, и при использовании ее данных в последующих лабораторных работах строятся схемные решения различных подвесок и определяются основные параметры типовых упругих элементов.

Лабораторная работа № 1 Проектирование равночастотной упругой характеристики подвески Используемая для выполнения расчетов программа ORV предназначена для определения параметров приведенной упругой характеристики подвески транспортного средства, унифицированной для всех точек подвеса. При этом обеспечивается заданная конструктором-проектировщиком частота собственных вертикальных колебаний подрессоренной массы. Программа может быть использована для проектирования нелинейной характеристики любых подрессориваемых объектов (кабина, двигатель и т.д.).  Таблица 1.1 Исходные данные для расчета по программе ORV

Таблица 1.2 Выходные данные расчета по программе ORV

Лабораторная работа № 2 Проектирование упругой характеристики торсионной подвески Используемая для выполнения расчетов программа TEOS предназначена для расчета приведенной характеристики индивидуальной торсионной подвески с учетом характеристики торсиона, длины рычага качания и радиуса опорного катка. Исходные данные для работы с программной готовятся в соответствии с таблицей 2.1. При этом характеристика торсиона вводится массивом (т.е. может быть задана не менее чем двумя точками – начала и конца характеристики). Таблица 2.1 Исходные данные для расчета по программе TEOS

Таблица 2.2 Выходные данные расчета по программе TEOS

Лабораторная работа № 3 Расчет необходимой характеристики торсиона Используемая для выполнения расчетов программа TOR позволяет получать необходимую зависимость момента закрутки торсиона от угла поворота балансира (рычага) подвески по заданной приведенной характеристике подвески. Рассчитываются также ориентировочные размеры рабочей части торсиона круглого сечения. Таблица 3.1 Исходные данные для расчета по программе TOR

Таблица 3.2 Выходные данные расчета по программе TOR

Лабораторная работа № 4 Расчет параметров торсионов Используемая для выполнения расчетов программа RTR предназначена для расчета параметров различных торсионов (пластинчатого, круглого сплошного, трубчатого, пучкового) по задаваемым пользователем максимальному углу закрутки и максимальному моменту, закручивающему торсион. Таблица 4.1 Исходные данные для расчета по программе RTR

Таблица 4.2 Выходные данные расчета по программе RTR

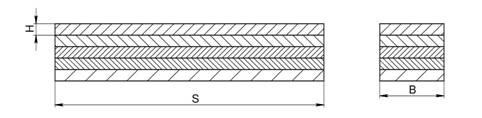

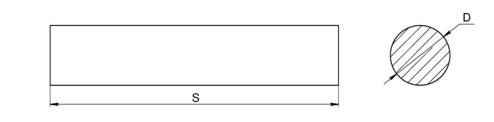

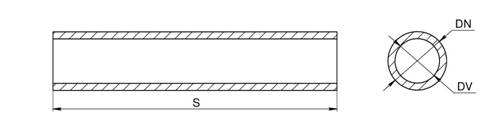

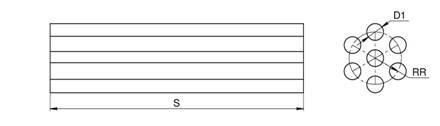

Принципиальные схемы рассчитываемых в работе торсионов приведены на рис. 1. В отчете должны быть приведены аналогичные схемы для одного торсиона каждого типа с указанием соответствующих размеров.

а)

б)

в)

г) Рис. 1 – Принципиальные схемы торсионов: а) пластинчатый; б) сплошной; в) трубчатый; г) пучковый. Лабораторная работа № 5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 441. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |