Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

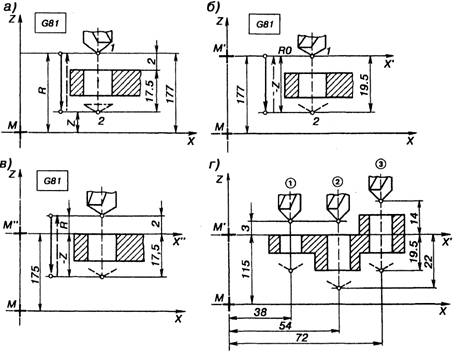

Реализация постоянных циклов обработки отверстийТакие циклы реализуются заданием подготовительных функций G81-G89.Каждая из них определяет конкретную операцию или переход (с перемещением по оси Z):сверление и центрование с паузой в конце рабочего хода (G82), глубокое сверление (G83), G84 - нарезание резьбыи др. Как правило, в современных УЧПУ подпрограммы для реализации указанных функций постоянно находятся в памяти УЧПУ и достаточно указать в кадре УП требуемую функцию и числовое значение формальных параметров, необходимых для выполнения конкретной операции. Для большинства постоянных циклов этих параметров два: Rи z. Параметр Rв большинстве УЧПУ определяет координату точки, с которой начинаетсярабочая подача при исполнении заданного постоянного цикла. Эта величина сохраняется в памяти УЧПУ до считывания нового значения R. Параметр zв постоянном цикле определяет координату точки, в которуюинструмент смещается на рабочей подаче. При введении постоянных циклов существенное значение для параметров R и z имеет расположение нуля станка (начало координатной системы станка) относительно обрабатываемой детали в направлении оси Z. В УЧПУ с фиксированным началом координат станка параметры R и z в постоянных циклах отсчитываются от нулевой плоскости в одном направлении (рис. 4, а). Поэтому кадр задания постоянного цикла, например сверления, имеет вид: N{i} G81 Z157.5 R177. LF В кадре указываются координаты точки 1 (R) и конечной точки 2(z). Программирование постоянных циклов значительно удобнее для станков с УЧПУ, имеющих «плавающий нуль».В таких УЧПУ по командам УП или с пульта УЧПУ можно смещать нуль станка в любую точку по всем осям, в частности, по оси Z. В ряде УЧПУ по оси Z смещается нулевая плоскость XMY (рис. 4, б). Тогда в кадре, предшествующем кадру с указанием цикла, должна быть команда на смещение нуля по оси Z. После смены нуля точка М начала координат станка будет располагаться в плоскости, параллельной плоскости детали (в точке М 1). Для рассмотренного случая величина R будет равна нулю, а значение z будет со знаком минус (в отсчете вниз от новой системы координат Х1 М'Z):  N{i} G59 Z 177. LF N{i+1} G81 Z -19.5 RO. LF

Рис.4. Схемы задания параметров R и Z в постоянных циклах

Определенные удобства создаются для программирования, если УЧПУ имеет команды на сдвиг нуля, кодируемые функциями G92, G54-G59. В этом случае при программировании постоянных циклов нулевую плоскость совмещают с верхней плоскостью детали (рис. 4, в). Тогда при задании цикла указывают величину R, которая означает здесь недоход инструмента до обрабатываемой поверхности, и величину z - рабочий ход инструмента. При этом полный рабочий ход, так же, как и обратный - холостой ход, будет равен сумме R + z.При таком задании цикла достаточно просто обрабатывать одинаковые отверстия, расположенные на ступенчатой поверхности. Например, кадры УП для обработки трех отверстий 1-3, расположенных рядом (рис.4, г), имеют вид: N{!} G90 G59 Z 115. LF (смещение нуля по оси Z) N{+1} G81 R3. Z-19.5 LF (сверление отверстия 1) N{+2} G60 X 54. LF (перемещение инструмента) N{i+3} R3. Z -22. LF (сверление отверстия 2) N{i+4} R14. LF (подъем инструмента на R=14) N{i+5} X 72. LF (перемещение инструмента) N{i+6} Z -19.5 LF (сверление отверстия 3) N{i+7} G80 LF (отмена постоянного цикла) N{i+8} G59 ZO. LF Как видно из программы, действие команды G81 (постоянный цикл) распространяется на последующие кадры. Действующий постоянный цикл отменяется указанием функции G80. В рассматриваемом примере смещение нуля кодируется функцией G59. Эта команда сохраняется в УП до введения аналогичной команды с новым числовым значением или команды G53 (отмена смещения, но только для кадра, где G53 записано). Смещение нуля лишь в одном кадре обычно записывается функцией G92. При использовании функции G59 возврат нуля в систему координат станка кодируется этой же функцией (G59) с нулевым числовым значением. Кодирование процесса замены инструмента

Эта задача во многом зависит от конструктивных особенностей станка и УЧПУ. В большинстве случаев требуются как минимум, две команды, задаваемых в последовательных кадрах УП. В первой команде с адресом Туказывается требуемый инструмент, а по второй команде (М06) он устанавливается в шпинделе. По команде М06, кроме того, снимается отработавший инструмент и возвращается в магазин. Как правило, процесс замены инструмента у станков выполняется только в определенном (безопасном) положении шпинделя (шпиндельной бабки). В это положение шпиндель автоматически приходит по команде М06. Указание инструмента в кадрах УП обычно сопровождается указаниями по его коррекции. Как уже говорилось, совместно с кодом инструмента указывается номер его корректора. Так, для инструмента с кодом Т08 и корректором 06 общая запись команды на инструмент имеет вид Т0806. Для задания осепараллельной коррекции длины инструмента, что характерно для станков сверлильной группы, используют подготовительные функции G43 и G44. Для коррекции вылета инструмента (рис.2) в корректор заносится абсолютная разность между расчетной и действительной аппликатами вершины инструмента (z0-z1= Δz или z0-z2 = Δz) и в УП записывается N{i}...G44...Z{ZO}...T0806..., если инструмент короче запрограммированного. По команде этого кадра вершина короткого инструмента встанет на координату z0. Если же инструмент длиннее запрограммированного, то кадр будет таким: N{i}...G43...Z{ZO}..T0806... При этом предполагается, что величина Δz (по абсолютному значению, без указания знака) установлена на корректоре указанного номера (в данном примере на корректоре 06). В современных УЧПУ, однако, в большинстве случаев коррекция на длину инструмента задается с адресом Н. В этом случае функция G43 определяет, что числовое значение смещения, установленное на корректоре (со знаком + или -), прибавляется к заданной координате. Функция G44 означает, что величина смещения, установленная на корректоре с адресом Н, вычитается от заданного в данном кадре значения координатного размера.

МЕТОДИКА ПРОГРАММИРОВАНИЯ СВЕРЛИЛЬНЫХ ОПЕРАЦИЙ СО СМЕЩЕНИЕМ НУЛЯ Программирование становится значительно проще, если использовать возможности УЧПУ по смещению нуля и вводить коррекцию на инструмент в период наладки станка исходя из действительного его вылета. Это не только облегчает кодирование информации, но и в значительной мере упрощает составление РТК: нет необходимости задаваться вылетом инструментов, не нужен пересчет координат точек из системы координат детали в систему координат станка и т.д. Все это объясняется тем, что нуль станка смещается в начало координат детали (из точки М в точку W) и отсчет программируемых перемещений в процессе отработки УП ведется от точки W, т.е. так, как это задано на чертеже детали. Кроме того, при настройке станка вылет l каждого инструмента вводится (с обратным знаком) в корректор этого инструмента. Инструмент доводят до касания своей вершиной Рс верхней плоскостью заготовки, установленной в приспособлении. На табло, предназначенном для индикации перемещения по оси Z, высвечиваются цифры, определяющие расстояние от плоскости нового нуля до базовой точки шпинделя, т.е. величина zWN = l. А это и есть действительный вылет инструмента (например, для сверла диаметром 16 мм он равен 170 мм). Если теперь на корректоре инструмента набрать величину zWN = l (170 мм), то на табло индикации по оси Z будут нулевые показания, т.е. базовая точка N совместится с вершиной Р инструмента. Подобную настройку проводят для каждого инструмента, и значения соответствующих вылетов набирают на соответствующих корректорах. Таким образом, для всего набора инструментов на данную операцию справедливо положение: при нахождении вершины инструмента в плоскости нового нуля табло индикации по оси Z показывает нули. Пример. Подготовка УП по упрощенной методике. Приняв во внимание сказанное выше, программу обработки рассматриваемой детали (рис. 2 и рис. 5) можно представить следующим образом: % LF N1 G90 G80 Т0101 LF N2 F40. S500 М06 LF N3 G59 ХЗО. Y85. Z175. LF В кадрах N1 - N3 задают инструмент Т01 и его корректор (01), условия его работы и указывают на смещение нуля (G59) по трем осям. По этой команде центр координат станка M сместится в центр координат детали W. N4 GOO G60 Х20. Y20. LF N5 G82 R2. Z -6. М08 LF Сверло Т01 быстро (G00) с точным подходом (G60) к координате позиционируется в положение над точкой 1. В кадре N5 задают постоянный цикл (G82) и значения параметров в соответствии со схемой на рис. 5.4, а. Включается охлаждение (М08), выполняется центрование детали по отв. 1. N6 Х150. LF (инструмент позиционируется в положение над точкой 2 и происходит центрование отверстия 2 по циклу G82, который продолжает действовать; параметры цикла уже были заданы в кадре N5). N7 Х105. Y40. Z -3.5 LF В кадре N7 инструмент перемещается в точку 3, где исполняется заданный цикл (G82 ) с новым значением Z (-3.5). N8 Х52,5 Y70.31 LF(сверло работает в точке 4) N9 Y9.69 LF(сверло работает в точке 5) N10 Х70. Y40. LF(сверло работает в точке 6) N11 G80 Т0202 LF Кадр N11 завершает работу сверлом диаметром 16 мм (Т01) и готовит к вводу сверло диаметром 9,9 мм (Т02)с корректором 02. N12 F100. S710. M06 LF N13 (GOO) (G60) Х20. Y20. LF Кадры N12 и N13 задают режимы инструмента и установку его в шпиндель (команда М06). Выполнено позиционирование сверла в точку 1 (действуют команды G00 и G60 из кадра 4, которые не отменялись аналогичными). N14 G83 R2. Z-10. LF N15 Z-17.5 F80. LF Кадр N14 указывает постоянный цикл глубокого сверления (G83) и его параметры. Указывать параметр R необходимо, поскольку он определяет точку выхода (на ускоренном ходу) инструмента с позиции замены в рабочую позицию по оси Z. Кадр N15 дополняет кадр N14, указывая координату второго хода с измененной подачей (согласно принятой схеме обработки, подача на втором ходе сверла уменьшается до 80 мм/мин)

Рис. 5. Схема для программирования обработки отверстий в детали типа «крышка» N16 (G60)(G00) X150. Y20. Z-10. F100. LF N17 Z-17.5 F80. LF Кадрами N16 и N17 программируется сверление по циклу G83 отверстия с центром в точке 2. N18 G80 Т0404 LF В кадре N18 командой (G80) отменяется цикл G83, готовится к вводу сверло (Т04) с корректором 04 (диаметром 5 мм) и задаются (в кадре N19) режимы его работы и команда (М06) на установку этого инструмента в шпиндель. N19 F100. S1400 М06 LF N20 (G60)(G00) X105. Y40. LF(позиционирование сверла) N21 G83 R2. Z-9. LF N22 Z-13.5 F80. LF(обработка отверстия 3) N23 X52.5Y70.31 Z-9. F100. LF(обработка отверстия 4) N24 Z-13.5 F80. LF(обработка отверстия 5) N25 G80 Т0606 LF Кадры N19-N24 программируют обработку сверлом диаметром 5 мм по циклу G83 отверстий 3, 4, 5. Кадр N25 указывает новый инструмент - сверло диаметром 22 мм с корректором (Т0606). N26 F60. S335 М06 LF(режимы на сверло Т06 и его установка) N27 (G60)(G00) X70. Y40. LF(установка сверла над точкой 6) N28 G81 R2. Z -22. LF (сверление отверстия 6) N29 G80 Т0303 LF Вкадре N29 отмена цикла G81 и указывается новый инструмент (развертка диаметром 10Н8) и его корректор (Т0303). N30 F50. S125 М06 LF(режимы развертывания и установка развертки) N31 (G60)(G00) X20. Y20. LF(установка развертки над точкой 1) N32 G89 R2. Z-18. LF Кадр N32 вводит цикл развертывания (G89) с рабочим ходом R + z, выдержкой в конце рабочего хода и отводом на быстром ходу (см. рис. 3, д). N33 Х150. LF(инструмент перемещается в точку 2 и выполняет цикл G89) N34 G80 Т0505 LF Кадр N34 готовит метчик М6 (Т0505), отменяет цикл G89. N35 М06 LF (установка инструмента Т05 в шпиндель) N36 G95 F 0.8 S25 МОЗ LF В кадре N36 указывается размерность подачи в мм/об (G95) и вращение шпинделя по часовой стрелке (МОЗ), подача (0,8 мм/об) и частота вращения. N37 G84 R2. Z -17. LF (вводится цикл нарезания резьбы) N38 (G60)(G00) X105. Y40. LF(нарезание резьбы в точке 3) N39 Х52.5 Y70.31 LF(нарезание резьбы в точке 4) N40 Y9.69 LF(нарезание резьбы в точке 5) N41 G80 G94 G59 Х0. Y0. Z0. М09 LF N42 GOO X0. Y0. Z560. MOO LF Кадры N35-N40 программируют нарезание резьбы в отверстиях 3-5 в соответствии с постоянным циклом G84. Цикл обеспечивает рабочий ход с рабочей подачей, остановку и реверсивное вращение шпинделя в конечной точке, возврат инструмента с рабочей подачей. Кадр N41 возвращает подаче размерность мм/мин (G94), отменяет цикл G84 (команда G80), отменяет смещение нуля (команда G59 с указанием нулей по осям координат), отключают охлаждение (М09). Кадр N42 выводит шпиндель в нулевую точку станка с координатой z = 560 мм.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 425. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |