Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

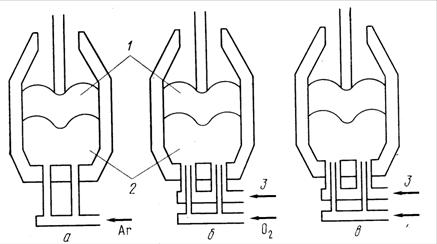

Развитие металлургии в ХХ векеЭлектрометаллургия стали Наряду с конвертерными и печными способами производства стали на рубеже XIX и XX вв. возник еще один способ производства стали – электросталеплавильный. Появление этого способа производства стали стало возможным благодаря созданию электрических генераторов, способных превратить в электрическую энергию тепловую энергию водяного пара, а затем и механическую энергию потока падающей воды. Кроме того, развитие способа связано с увеличением ресурсов металлического лома для переплавки в сталь. Для выплавки электростали были созданы дуговые печи – агрегаты, в которых тепло, полученное за счет превращения электрической энергии в тепловую, передается расплавляемому материалу. Первая дуговая электрическая печь (ДСП) с тремя вертикальными угольными электродами, вводимыми в рабочее (плавильное) пространство печи через отверстия в её своде, была построена в 1899 г. французским инженером Полем Эру. В электропечах различной конструкции создаются лучшие, чем в мартеновских печах и конвертерах, условия для получения из отходов тугоплавких металлов и из рудной шихты стали с низким содержанием серы и растворенного кислорода, а также снижения угара дорогостоящих легирующих материалов. И хотя у ДСП значительная энергоемкость процесса (более 0,6 МВА/т вместимости печи, порядка 500 кВт*час/т стали, потери в линиях электропередачи, трансформаторах и токопроводах дуговой печи), в кислородно-конвертерном процессе используется передельный чугун, стоимость которого превышает стоимость скрапа. Интенсификация процесса кислородом, использование в шихте ДСП металлизованных окатышей для частичной замены скрапа, подогрев скрапа и пассивированных окатышей, предопределили использование ДСП для производства, главным образом, высококачественных углеродистых и легированных марок сталей (раздел 7.6 учебника, табл. 16). Плавка стали в ДСП с шихтой, состоящей из 70% металлизованных окатышей, предварительно нагретых до 600 °С, позволяет снизить на 20% расход электроэнергии (порядка 100 кВт*час/т). И технология дозированной подачи металлизованных окатышей в ванну ДСП предусмотрена проектом ЭСПЦ ОЭМК и постоянно используется в практике работы этого металлургического предприятия.  В 1981 г. в мире выплавлялось 22,4% электростали (210 млн. т/год). В электропечах получают различные ферросплавы (сплавы железа с легирующими элементами, которые необходимо вводить в сталь для раскисления и легирования). Следует особо подчеркнуть, что основное отличие электрических печей от мартеновских и конвертеров, изначально, не связано с тем, что технология электроплавки проводится не на базе протекания в жидком металле экзотермических реакций окисления примесей железосодержащей части шихты, а благодаря тепловой энергии электрических дуг. Для осуществления электросталеплавильного процесса не требуется потребление кислорода (химического окислителя), что позволяет создавать над материалом, расплавленным в рабочем пространстве печи по ходу плавки любую атмосферу (окислительную, восстановительную или нейтральную) в широком диапазоне давлений, обеспечивающих выплавку стали любого химического состава и высокой степени чистоты. Конвертерное производство Ещё в 1934 г. инженер Мозговой Н.И. первым в мире продул жидкий чугун кислородом через верх сталеразливочного ковша, предначертав дальнейший путь совершенствования технологии производства конвертерной стали. В 1945 г. под руководством академика И.П. Бардина была проведена серия промышленных опытов по продувке чугуна чистым кислородом через дно конвертера. Развитие кислородно-конвертерного производства стали началось лишь после того, как на австрийских металлургических заводах в городах Линце и Донавице научились получать дешёвый технический кислород в достаточных количествах (название зарубежного процесса – LD, а в СССР – кислородно-конвертерный). В 1956 г. на электрометаллургическом заводе им. Петровского (Украина) был введён в эксплуатацию первый отечественный кислородно-конвертерный цех. И если в мировом производстве стали в 1960 г. на долю кислородно-конвертерного производства приходилось только 4%, то в настоящее время – более 60% (а в Японии и Франции – до 80%). Процесс занимает главенствующую роль среди существующих способов массового производства стали, общепромышленного (широкого) назначения (углеродистые и низколегированные марки стали). Кислородные конвертеры ёмкостью (250…450)т. в настоящее время успешно эксплуатируются на российских металлургических комбинатах Магнитогорска, Липецка, Череповца, Новокузнецка, а также на Украине и в Казахстане. Такой успех кислородно-конвертерного процесса объясняется возможностью переработки чугунов, практически, любого химического состава, использованием скрапа в объёме (10…30)%, возможностью выплавки широкого сортамента стали, включая низколегированные, высокой производительностью агрегата, низкими капитальными затратами на строительство, большой технологической и производственной гибкостью, высоким качеством продукции (с возможностью значительного улучшения качества за счёт внепечной обработки жидкой стали в ковше), широким и успешным применением АСУ быстротекущего технологического процесса. Одновременно с совершенствованием технологии и конструкций конвертеров с верхней продувкой кислородом, продолжались исследования с целью организации продувки снизу, путь к которой был предложен Бессемером еще в 1856г. В СССР, впервые в мире, в 1945 г. инженер- металлург. Кондаков В.В. провел плавку по такой технологии , но это не дало толчка к развитию процесса в нашей стране ( подаче воздушного дутья, обогащенного кислородом, парокислородного дутья, смеси О2 и СО2 в отношении 1:1).Опыты показали, что наиболее технологичным оказался метод донной продувки, в котором струи кислорода окружены кольцевой защитной оболочкой газообразных углеводородов. В опытах В.В. Кандакова использовался углекислый газ (углеводород), а в середине 60-х годов ХХ века опытами канадских инженеров Г. Саварда и Р.Ли по вдуванию струи кислорода, окруженной слоем углеводородов (природного газа), была показана возможность продувки кислорода через днище конверторов без разрушения их футеровки. В 1968г этот метод был внедрен на томасовских конвертерах в ФРГ и получил название ОБМ(ОВМ- «oxygen,bottom, «Maxhutte»; «кислород-днище-название немецкой фирмы»). В настоящее время в мире применяются разновидности этого процесса донной продувки: -Ку-БОП (США)- «quicк ,quiet,quality,basic oxygen process»- быстрый, качественный , основной кислородный процесс). КУ- БОП процесс впервые был применен для переработки низкофосфористых чугунов и получил промышленное развитие. Была разработана система ввода в струю кислорода молотой обожженной извести (СаО) в регулируемых количествах. -ЛВС(Франция) – от названий трех французских фирм: Loire- Creusot; Wendel- Sidelor; Sprunck (LWS). - KEK(Г.Д.P)- начальные буквы названия металлургического комбината в ГДP (Qualitоts und Edelstahlwerk Kombinat- QEK). Донную продувку в Европе используют, главным образом, как заменитель томасовского процесса для фосфористых чугунов. В 1966г донной продувкой было выплавлено 22 млн.т. стали (2,75% объема мирового производства стали). В конце ХХ века в мире работало несколько десятков конвертеров с донной продувкой. Садка конвертеров- до 250т. Каждая десятая тонна конвертерной стали, выплавленной в мире, приходиться на этот процесс. Тщательный анализ преимуществ и недостатков технологий с верхней и нижней продувкой чугуна кислородом привел к созданию процесса, в котором металл одновременнопродувается сверху - кислородом, а снизу- кислородом, аргоном или азотом. Использование такой технологии (в сравнении с верхней продувкой) позволяет достичь следующей эффективности: повысить выход годной стали; повысить долю лома в завалке; снизить расход ферросплавов; уменьшить расход кислорода; повысить качество стали за счет снижения количеств растворенных в ней газов (при продувке стали инертным газом в конце процесса). На рис. 1.6 показаны схемы различных вариантов кислородно-конвертерного процесса с комбинированным дутьем. В настоящее время в мире работает несколько таких установок. В бывшем СССР по такой схеме работают конвертеры на Днепродзержинском металлургическом заводе (Украина). Вместимость конвертеров - 250т.

Рис.1.6. Схема кислородно- конвертерного процесса с комбинированным дутьем: 1- шлак; 2- металл; 3- пропан; 4- кислород + флюсы

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 445. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |