Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Структурные составляющие сплавов Fe – C1. Феррит (Ф) – твёрдый раствор внедрения углерода в α -железе. Содержит 0,006 % углерода, имеет невысокую прочность и твёрдость, пластичный, магнитный. 2. Цементит (Ц)– химическое соединение Fe3С (карбид железа). Содержит 6,67 % углерода, самая прочная и твёрдая составляющая сплавов, магнитный и очень хрупкий. 3. Аустенит (А) – твёрдый раствор внедрения углерода в γ –железе. Содержит до 2,14 % углерода при 11470С, прочный, немагнитный, имеет невысокую твёрдость, хорошую пластичность, стойкий против коррозии ( существует при t >7270С ).Твердость и прочность его зависят от температуры и содержания углерода. 4. Перлит (П) – механическая смесь (эвтектоид) феррита и цементита, образуется при распаде аустенита в результате охлаждения. Содержит 0,83 % углерода, обладает высокой прочностью и упругостью, маловязкий. 5. Ледебурит (Л) – механическая смесь (эвтектика) состоящая из аустенита и цементита, а после охлаждения из перлита и цементита. Содержит 4,3 % углерода, твёрдый и хрупкий.

Таблица 3 – Классификация Fe+C сплавов по содержанию углерода

3.3 Классификация и маркировка углеродистых (нелегированных) сталей.

Два главных признака при классификации: - Назначение стали определяется, в основном, содержанием углерода, от которого зависит прочность, пластичность и твердость в стали.

Таблица 4 – Классификация стали по назначению

- Качествостали зависит от степени чистоты по вредным примесям и точности химического состава по C, Mn и Si.

По качеству стали делятся на три группы: 1) Обыкновенного качества качества содержит ≤ 0,08%S и ≤ 0,09% Р, более широкие пределы по углероду, Si и Mn, чем качественные стали. Стали обыкновенного качества поставляют трех групп, см. таблицу 2.1.

Таблица 5 - Группы и основные марки стали обыкновенного качества

Сталь поставляют в виде проката: сортового, фасонного, толстолистового, тонколистового, широкополосного, а также в виде ленты, проволоки, метизов, труб. Цифры в марках – порядковые номера в ГОСТе (не означают содержания углерода). С возрастанием цифры повышается прочность (увеличивается содержание углерода) и падает пластичность. 2) Качественныесодержат приблизительно в 2 раза меньше вредных примесей, чем стали обыкновенного качества (S ≤ 0,04; Р ≤ 0,04) имеют более узкие пределы содержания углерода в каждой марке и более высокий процент Si и Mn.

Таблица 6 -Классификация качественных сталей по назначению

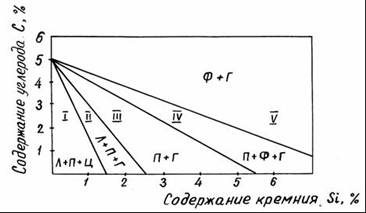

Каждая марка имеет точные химический состав и механические свойства в состоянии поставки. Эти стали подвергаются всем видам обработки, включая термическую, химико-термическую и термомеханическую обработку. Стальные отливки изготавливают из конструкционной стали марок 15Л, 25Л, 30Л, 35Л, 45Л, 50Л и 55Л, где допускается несколько повышенное ( по сравнению с качественными) содержание S ≤ 0,06% и Р ≤ 0,08%. 3) Высококачественные содержат приблизительно в 2 раза меньше S и Р, чем качественные. Они маркируются как качественные инструментальные и в марке ставится буква А: сталь У8А, У10А, У12А. Специализированные стали: автоматныеА12, А20, А30 и др., (где цифры – сотые доли процента углерода), для криогенной техники, для холодной штамповки, пониженной прокаливаемости и др. Классификация чугунов Чугун - это сплав железа с углеродом, в котором содержание углерода больше 2,14 %. Кроме углерода и железа, в сплаве присутствуют примеси: кремний, марганец, фосфор, сера и др. Эти примеси влияют на формирование структуры сплава, следовательно, на механические, физические и другие свойства чугуна. Классификации чугунов: - в какой форме присутствует углерод в сплавах - белые, серые, ковкие и высокопрочные; - по химическому составу - углеродистый и легированный. Белые - чугуны в которых углерод находится преимущественно в связанном состоянии в виде цементита Fe3С (очень небольшое количество углерода находится в составе твердого раствора). Эти чугуны, фазовые превращения которых протекают согласно диаграмме Fe-С, подразделяются на доэвтектические, эвтектический и заэвтектические. Из-за большого количества цементита белые чугуны имеют высокую твердость 450...550 НВ, хрупкие и практически не поддаются обработке резанием, поэтому в качестве конструкционных материалов практически не применяются. Их можно применять для деталей, от которых требуется высокая износостойкость поверхности. Например, изготавливают шары шаровой мельницы для размола руды и минералов. Белые чугуны являются передельными и из них получают сталь и ковкий чугун. Серые - чугуны, в которых углерод находится преимущественно в свободном состоянии в виде пластинок графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Он растет из одного центра и, разветвляясь в разные стороны, приобретает форму сильно искривленных лепестков. В плоскости шлифа графит имеет вид прямолинейных или завихренных пластинок, которые представляют собой сечения графитных лепестков. В изломе эти чугуны имеют серый цвет. Механические свойства чугуна обусловлены его структурой, главным образом графитной составляющей, его количеством, формой и размерами включений. Графит имеет низкую прочность, и его можно рассматривать как внутренние надрезы, нарушения сплошности металлической основы. С увеличением содержания углерода больше выделений графита и меньше механическая прочность чугуна. Серый чугун плохо сопротивляется растяжению, хрупкий, жидкотекучий, с малой усадкой при кристаллизации, легко обрабатывается резанием, хорошими антифрикционными свойствами (графит выполняет роль смазки), поглощает вибрацию, малочувствителен к концентраторам напряжений (надрезам, выточкам). Удельный вес серого чугуна колеблется в пределах 6,6...7,4 г/см3 и зависит от количества углерода, степени графитизации и количественного соотношения структурных составляющих. Теплоемкость серого чугуна также зависит от вышеперечисленных факторов и в интервале температур 0...700 0С равна 16 кал/(г∙0С). Теплопроводность равна 0,16 кал/(см∙с∙0С). Средний коэффициент линейного термического расширения в интервале температур 0...100 0С можно принять (10...11)∙106 см/(см∙0С), а в интервале температур 100...700 0С он равен 14∙106 см/(см∙0С). Основными элементами в чугунах являются Fe-C-Si и постоянными примесями - Мn, Р, S. Кремний обладает сильным графитизирующим действием, марганец затрудняет графитизацию. Сера является вредной примесью, ухудшает литейные и механические свойства чугунов. Фосфор является в чугунах полезной примесью, так как улучшает жидкотекучесть. Участки фосфидной эвтектики увеличивают твердость и износостойкость чугуна. Чаще всего содержание фосфора находится в пределах 0,2...0,5 %. Для отливок, от которых требуется высокая износостойкость, содержание фосфора допускается 0,7 %, а для художественного литья - до 1 %. Представление о влиянии углерода и кремния на степень графитизации чугуна и его структуру дает структурная диаграмма (толщина стенки отливки 50 мм), приведенная на рисунке 4.

Рисунок 4 Структурная диаграмма I- белый чугун; II- половинчатый чугун; III- серый чугун на перлитной основе; IV- серый чугун на ферритно-перлитной основе; V- серый чугун на ферритной основе

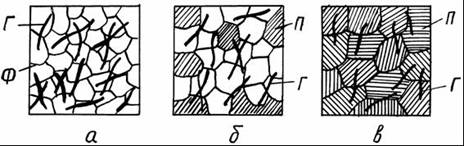

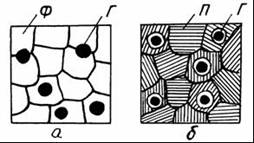

Серый чугун маркируется буквами СЧ, после которых ставится число, показывающее гарантируемый предел прочности на растяжение в кгс/мм2 (10-1 МПа). Ферритные чугуны марок СЧ10, СЧ15, СЧ18 применяются для малоответственных деталей, испытывающих небольшие нагрузки. Например, фундаментные плиты, крышки, фланцы, рамы двигателей, компрессоров, шиберы и заслонки печей, корпусы фильтров и масленок, маховики, корпуса редукторов, насосов, тормозные барабаны, диски сцепления и др. Структура серых чугунов приведена на рисунок 5. Феррито-перлитные чугуны марок СЧ20, СЧ21, СЧ25 применяются для деталей, работающих при повышенных статических и динамических нагрузках. Например, головки цилиндров, поршни, втулки для поршневых колец паровых цилиндров, колеса центробежных насосов, станины станков, зубчатые колеса, диафрагмы, цилиндры низкого давления и выхлопные патрубки турбин.

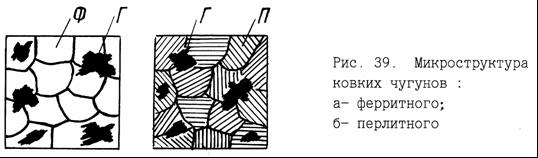

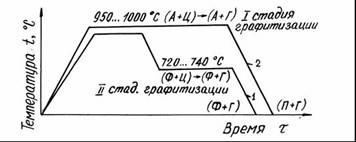

Рисунок 5 - Структура серых чугунов а) на ферритной основе; б) на ферритно -перлитной основе; в) на перлитной основе Перлитные чугуны марок СЧ30, СЧ35, СЧ40, СЧ45 применяют для деталей, работающих при высоких нагрузках или в тяжелых условиях износа: зубчатые колеса, гильзы блоков цилиндров, распределительные валы и др. Мелкие разобщенные графитовые включения меньше снижают прочность чугунов. Измельчение графитовых включений достигается путем модифицирования жидкого чугуна ферросилицием, алюминием или феррокальцием (0,3...0,6 % от массы шихты). Отливки из серого чугуна подвергают термической обработке: для снятия внутренних напряжений - отжиг I рода (560 0С), нормализацию или закалку с отпуском для повышения механических свойств и износостойкости. Для повышения износостойкости гильз цилиндров, распределительных валов и других изделий перлитные чугуны подвергают азотированию. Ковкие - чугуны, в которых углерод находится в свободном состоянии в форме хлопьев. Такая форма графита и является основной причиной высоких прочностных и пластических характеристик ковкого чугуна. Термин ”ковкий чугун” является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготавливают не ковкой, а путем литья, и указывает на повышенную пластичность по сравнению с серым чугуном. Состав ковкого чугуна выдерживается в довольно узких пределах: 2,4...2,9 % С; 1,0...1,6 % Si; 0,2...1,0 % Мn; до 0,18 % Р и до 0,2 % S. Невысокое содержание углерода в ковком чугуне необходимо по двум причинам. Во-первых, для получения высоких прочностных характеристик следует уменьшить количество графитовых включений. Во-вторых, необходимо избегать выделения пластинчатого графита при охлаждении отливок в форме (с этой же целью толщина стенки отливки не должна превышать 50 мм). Ковкий чугун получают из белого путем отжига, который продолжается иногда до 5 суток. По структуре металлической основы (рисунок 6), которая определяется режимом отжига, ковкие чугуны бывают ферритными и перлитными. Отжиг на ферритные чугуны проводится по режиму 1 (рисунок 7), обеспечивающему графитизацию всех видов цемента белого чугуна.

Рисунок 6 – Микроструктура ковких чугунов: а – ферритного; б – перлитного

Рисунок 7 – Схема отжига белого чугуна на ковкий

Отливки из белого чугуна загружают в металлические ящики и засыпают песком или стальными стружками для защиты от окисления и медленно нагревают до температуры 950...1000 0С. В процессе продолжительной (10...15 ч) выдержки при такой температуре происходит первая стадия графитизации. Она состоит в распаде эвтектического и избыточного вторичного цементита. К концу первой стадии чугун состоит из аустенита и включений углерода отжига (А + Г). Затем температуру медленно снижают до 720...740 0С. При этом происходит вторая стадия графитизации. В процессе выдержки (25...30 ч) распадается цементит перлита: П(Ф + Ц) -> Ф + Г и образуется ковкий чугун на ферритной основе. Перлитный чугун получают отжигом, который проводят в окислительной среде по режиму 2 (см. рис. 40). В этом случае увеличивают продолжительность первой стадии графитизации, после которой проводят непрерывное охлаждение отливок до 20 0С. Аустенит превращается в перлит (А -> П), а графит сохраняется в структуре. Получается ковкий чугун на перлитной основе. Ковкие чугуны маркируются буквами КЧ, после которых ставятся числа, показывающие гарантируемые предел прочности на растяжение в кгс/мм2 (10-1 МПа) и относительное удлинение в процентах. Марки ковкого чугуна: · КЧ-30-6; КЧ 35-10; КЧ 37-12 - ферритные; · КЧ 45-7; КЧ 60-3; КЧ 80-1,5 - перлитные. Из этих чугунов изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Большая плотность отливок ковкого чугуна позволяет изготовлять детали водо- и газопроводных установок, корпуса вентилей, кранов, задвижек. Высокопрочные - чугуны, в которых углерод находится в свободном состоянии в виде шаровидного графита. Их получают модифицированием магнием, который вводят в жидкий чугун в количестве 0,02...0,08 %. Ввиду того, что модифицирование чистым магнием сопровождается значительным пироэффектом, применяют сплав магния с никелем. Чугун после модифицирования имеет следующий химический состав: 3,0...3,6 % С; 1,1...1,9 % Si;. 0,3...0,7 % Мn;. до 0,02 % S и до 0,1 % P. По структуре металлической основы чугун может быть ферритным или перлитным (рисунок 8).

Рисунок 8 - Микроструктура высокопрочных чугунова- ферритного; б- перлитного

Шаровидный графит - менее сильный концентратор напряжений, чем пластинчатый или хлопьевидный графит, и поэтому меньше снижает механические свойства металлической основы. Чугуны обладают высокой прочностью и некоторой пластичностью, сохраняют свою прочность до 500 0С (обычный чугун до 400 0С). Они маркируются буквами ВЧ, после которых ставится число, показывающее гарантируемый предел прочности на растяжение в кгс/мм2 (10-1 МПа). Марки высокопрочного чугуна: · ВЧ 38; ВЧ 42; ВЧ 50 - ферритные; · ВЧ 60, ВЧ 80; ВЧ 120 - перлитные. Высокопрочные чугуны применяют для корпуса паровых турбин, насосов, вентилей, лопатки направляющего аппарата, коленчатые валы, поршни и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания. Недостатком высокопрочного чугуна является значительная объемная усадка, что приводит к появлению в отливках усадочной пористости, газовых раковин. Легированный чугун Кроме обычных элементов легированный чугун содержит специальные добавки для повышения механических или специальных свойств: износостойкости, жаропрочности, коррозионной стойкости и др. Высоколегированные чугуны имеют, как правило, аустенитную структуру. Они немагнитны, обладают высокой жаропрочностью, коррозионной стойкостью в щелочах, серной, муравьиной, уксусных кислотах, каустической соде, в морской воде, менее стойки в соляной и быстро разрушаются в азотной кислоте. Аустенитный никелевый -серый чугун марки ЧН15Д7 (нирезист) и с шаровидным графитом ЧН15Д3Ш, ЧН19Х3Ш, ЧН11Г7Ш. Они начинают окисляться только при температуре 1050 0С. Применяется для изготовления труб конденсаторов, гильз компрессоров для газов, содержащих Н2S, корпусов клапанов, фильтров. Высокохромистые - чугуны марок ЧХ28, ЧХ32 обладают высокой химической стойкостью в ряде агрессивных сред азотной, серной, фосфорной кислотах, в растворах щелочей, солей, морской воде и др. Хром при таких концентрациях (28 %, 32 %) образует защитную пленку Сr2О3. При 30 % хрома она достигает 1200 0С, при 1100 0С детали из этого чугуна могут работать до 5000 часов. Прочность не изменяется до 500 0С, затем резко падает. Применяются для изготовления труб, фасонных частей кранов, вентилей, в центробежных насосах для холодной и горячей фосфорной кислоты, в изделиях, где требуется повышенная износостойкость при температурах до 550 0С. Чугун марки ЧХ32 используется для изготовления насосов, работающих в 80 %- ной кипящей фосфорной кислоте. Коррозионностойкие- чугуны легированные кремнием (ферросилиды) - ЧС13, ЧС15, ЧС17. Они стойки в азотной. Серной, уксусной, фосфорной, лимонной, муравьиной и других кислотах, а также в большинстве растворов солей. В щелочах, соляной кислоте, фтористых соединениях фосфорид не стоек, т.к. в этих средах происходит разрушение защитной пленки. В этих средах применяют кремнемолибденовый чугун, называемый антихлором. Эти чугуны ЧС15М4, ЧС17М3 приобретают высокую коррозионную стойкость через 30...40 часов работы после образования защитной пленки, состоящей из хлористых солей молибдена и оксидов кремния. Жаропрочность - до 900 0С. Из антихлора отливают детали, которые работают при воздействии растворов соляной и серной кислот всех концентраций (трубопроводы, насосы, резервуары, арматура). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 399. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |