Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

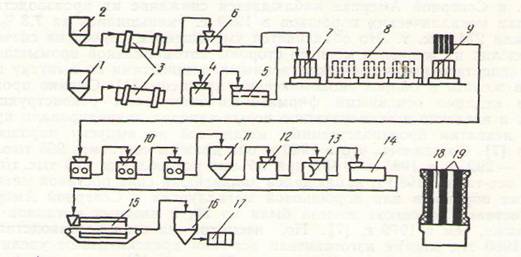

Основы технологии порошковой металлургии.Стр 1 из 3Следующая ⇒ Глава 8 МАТЕРИАЛЫ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ. Основы технологии порошковой металлургии. Принципиально технологическая схема производства порошковых материалов включает следующие этапы: · Получение порошков металлов; · Приготовление смеси порошков требуемого состава; · Прессование заготовок из смеси порошков; · Упрочнение заготовок путем спекания в защитно-восстановительной атмосфере ниже температуры плавления основного металла. · Дополнительная обработка (допрессовка, термическая обработка и др.) Преимуществами производства порошковых сплавов методами порошковой металлургии являются получение изделий с особыми свойствами, недостижимыми другими методами изготовления, значительная экономия металла, сокращение механической обработки и др. Получение, порошков. Наибольшее промышленное применение получили методы изготовления порошков восстановлением окислов, электролизом, размолом в шаровых и вихревых мельницах и распылением. Восстановление окислов является одним из наиболее распространенных методов и применяется для изготовления порошков железа, тугоплавких металлов (вольфрам, молибден и др.), легированных сталей. В качестве исходного материала используются непосредственно руды, отходы металлургического производства (окалина),а восстановителями служат водород и окись углерода. Восстановление металлов из окислов идет по реакциям MeO + H2 = Me + H2O; MeO + CO =Me + CO Схема получения порошков железа методом восстановления представлена на рис. 124. На первом этапе получают губчатое пористое железо. Исходная железная руда подвергается сушке и очистке методом магнитной сепарации. Восстановитель, в качестве которого используют смесь кокса и известняка, проходит сушку, дробление и рассев.  Руду и восстановитель загружают в керамические трубы несмешивающиеся слоями. Трубы помещают в туннельные печи и проводят восстановительный отжиг при температуре 12000 С. Полученное губчатое железо дробят, подвергают магнитной сепарации, измельчению и рассеву. Порошок отжигают в среде водорода при 800…9000С в печах с ленточным конвейером. Такой метод восстановления руды и получения железного порошка наиболее распространен в Швеции (фирма «Hoganas АВ»).

Рис. 124. Аппаратурно –технологическая схема получения железа методом восстановления: 1-смесь для восстановления; 2-железная руда; 3-сушка; 4-дробление; 5-рассев; 6-магнитная сепарация; 7-загрузка в керамические трубы; 8-восстановление в тунельных печах;9-выгрузка; 10-грубое дробление;11-бункер для хранения; 12-дробление; 13-магнитная сепарация; 14- измельчение и рассев; 15-отжиг в печи с ленточным конвейером; 16 усреднение; 17-автоматическое взвешивание и упаковка; 18-железная руда; 19-восстановительная смесь. В основе процесса получения порошков металла методом электролиза лежит разложение водных растворов металлических соединений и расплавленных солей при пропускании постоянного тока. Металл осаждается на катоде в виде твердых хрупких осадков (железо) или рыхлых осадков : (медь,никель); твердые осадки подвергаются размолу в порошок. Значительное распространение имеет механическое измельчение в различного рода мельницах. В качестве сырья для размола используется отходы производства – стружка, обрезки и т.п. Высокопроизводительным способом получения порошков металлов является распыление струи расплавленного металла с помощью воздуха, инертных газов, пара и воды. Размер частиц порошков металлов изменяется от долей микрон до 0,5 мм. Схема получения порошков железа распылением водой представлена на рис. 125.

Рис. 125. Аппаратурно-технологическая схема получения порошков железа и сплавов на его основе распылением водой. 1-скрап, чушковый чугун; 2-легирующие материалы; 3-известняк, флюорит; 4-электричекая печь; 5-разливочная емкость; 6-камера распыления; 7-обезвоживание; 8-сушка; 9-дробление; 10-классификация; 11-магнитная сепарация; 12-восстановительная конвейерная печь; 13-дробление; 14-магнитная сепарация; 15-классификация; 16-взвешивающее устройство; 17-смеситель; 18-упаковка.

Исходным материалом является расплав, который приготавливают в электрической печи. Распыляющей средой служит вода, подаваемая под давлением ( 2,9…9,8)Х 106Па. Производительность распыления равна 15..20 тонн/час расплава, расход воды 200 м3/час. Полученные порошки с частицами неправильной формы подвергаются обезвоживанию, сушке, дроблению, рассеву и магнитной сепарации. Далее проводится дополнительный восстановительный отжиг в водороде, дробление, магнитная сепарация, рассев. Способ распыления водой позволяет получать порошки железа с содержанием кислорода и водорода до 0,02% (после отжига), а также порошки легированных сталей. Прессование порошков. Исходные порошки подвергаются прессованию в более или менее прочные брикеты, форма и размеры которых совпадают с готовыми изделиями. В случае необходимости производится рассев порошка по размерам частиц и смешивание порошков. прессование производиться в прессформах на гидравлических или механических прессах. Производительность на автоматических прессах составляет 20.. .30 брикетов в минуту. При прессовании происходит уплотнение порошка вследствие перемещения частиц относительно друг друга и заполнения пор, а затем путем деформации частиц порошка. Прочность спрессованных брикетов незначительная. Для повышения прочности брикеты подвергают термической обработке - спеканию. Используются и другие способы деформирования, например, прокатка в валках стана. Участок для прокатки порошков представлен на рис. 126.

Рис. 126. Участок порошка прокатки порошков металлургического завода. Спекание брикетов. Спекание проводится при температурах ниже температуры плавления металла (Тсп=0,80...0,85Тпл) в защитно-восстановительной атмосфере (водород, аргон, вакуум и др.). Спрессованные пористые тела имеют развитую поверхность и характеризуются большой величиной свободной энергии, т.е. находятся в термодинамически неустойчивом состоянии. При спекании происходит ряд физических и химических процессов и система переходит в более устойчивое состояние с меньшей величиной свободной энергии. Частицы порошка покрыты пленкой окислов и поверхность контакта между частицами небольшая. При нагреве окисные пленки на поверхности частиц восстанавливаются и образуется металлический контакт между частицами. С повышением температуры развиваются процессы рекристаллизации деформированных частиц (образование новых неискаженных зерен) и собирательной рекристаллизации (рост зерен), увеличивается подвижность атомов и происходит уменьшение пор вследствие объемного течения металла частиц. При этом размеры брикета, как правило, уменьшаются (усадка). В результате всех этих процессов брикеты упрочняются. Участок спекания листов, прокатанных из порошков, приведен на Рис. 127.

Рис. 127. Участок спекания пористых листов металлургического завода. Спеченные изделия в ряде случаев подвергаются дополнительной обработке: повторному прессованию, термической обработке, пропитке смазкой и др. В результате происходит повышение физико-механических свойств изделий. Антифрикционные материалы

Эти материалы используют в таких узлах машин, как подшипники, подпятники, вкладыши, уплотнения и др. Условия работы разнообразны: трение со смазкой и без смазки, в жидких и газообразных средах, в вакууме, в широком интервале температур. Удельные нагрузки Р составляют до десятков мегапаскалей, а скорости скольжения V - до сотен метров в секунду. Для оценки несущей способности подшипников используют величину произведения PV. Разработаны разнообразные порошковые материалы. Наибольшее применение получили антифрикционные материалы на основе железного порошка (табл. 28). Таблица 28 Данные о материалах железо-графит.

Примечание: ПА- порошковый антифрикционный; Ж- железо; Гр- графит. Порошок графита, вводимый в шихту, в процессе спекания в защитно - восстановительной среде (диссоциированный аммиак, эндогаз и др.) при температурах 1100... 1150 С0 частично растворяется в аустените. В процессе медленного охлаждения аустенит превращается в перлит. Часть графита остаётся и является твёрдой смазкой. Для улучшения антифрикционных свойств в исходную смесь вводят порошки серы, сульфидов и др. Повышение механических свойств достигается введением в шихту до 3...10 % медного порошка, в ряде случаев никеля и хрома. Так, на Горьковском автомобильном заводе используется материал ЖГр 0,13ДЗК0,2 следующего состава, %: порошок железа-основа, медный-3, графитовый-0,15, сера-0,2. Для этого спечённого материала установлена следующая эмпирическая зависимость предела прочности при растяжении ɢв от твёрдости по Бринеллю НВ: ɢв =0,16НВ+7 Это соотношение действительно для пределов твёрдости НВ = 45.. .90. В случае работы подшипников при высоких температурах и в агрессивных средах применяют следующие материалы: • порошок железа и фториды (CaF2) (до 350 С0); • порошки хромоникелевых сталей аустенитного структурного класса ПХ18Н15, ПХ23Н18 и др. с добавками серы или сульфидов MоS2. • металлографитовые композиции с 30...50 об. % графита для работы в парах воды при повышенных температурах.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 461. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |