Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Керамические технические материалыКерамические материалы получают из синтезированных или природных тонкодисперсных порошков неорганических химических соединений (оксидов, нитридов и др.). Для приготовления керамической массы применяют и вспомогательные вещества: пластификаторы, улуч- шающие формование непластичных порошков, связующие вещества, смазывающие жидкие масла с малым поверхностным натяжением, приме- няемые для уменьшения трения и прилипания массы к поверхности прессформы, поверхностно – активные вещества (олеиновая и стеариновая кислоты), уменьшающие смачивание керамических частиц. В приготовлении керамической массы важнейшими операциями являются: измельчение исходных материалов, составление смеси порошков, гранулирование и сушка керамических масс. Материалы в виде кусков различных размеров с различными физическими свойствами размельчают механическим путем (дробят и размалывают). Сначала производят грубое дробление до размера частиц 10…15 мм, затем среднее – до размера частиц 1мм и мелкое дробление. Измельченный материал просеивают через металлические сита, пропускают через магнитный сепаратор для отделения ферромагнитных примесей и направляют для повторного мелкого помола, обычно совмещаемого со смешиванием компонентов. Часто помол осу- ществляется с добавлением воды. Смесь исходных материалов получают смешиванием тонкодисперсных компонентов или одновременным тонким измельчением и смешиванием исходных компонентов. Наибольшее распространение в производстве керамических изделий получили пресс-порошки, литьевые шликеры и пластичные формовочные массы. Эти массы отличаются друг от друга содержанием пластификаторов. При малом содержании пластификаторов 3…10% получают пресс-порошки, при 7…20%-ном содержании пласти- фикаторов-пластичные формовочные массы и при большем содержании пластификаторов (до 40%) – литьевые шликеры.  Процесс формования изделий из керамических масс основан на способности их к пластическому течению без нарушения сплошности под действием внешних сил и сохранении полученной формы. Свойства пластичности керамической массе обычно придают специальные вещества – пластификаторы. В производстве наиболее часто формование изделий выполняют следующими способами: прессованием, шликерным литьем, формованием из пластичных масс, прокаткой. Сформованные заготовки подвергаются обжигу. При обжиге проис- ходит спекание керамического материала в результате протекания ряда физико – химических процессов с приобретением изделиями определенных свойств, уплотнение и упрочнение материала за счет протекания процессов переноса и перераспределения веществ. Обжиг осуществляют в печах периодического или непрерывного действия. Керамические материалы относятся к телам кристаллического строения и состоят из большого количества зерен химических соединений. Размер зерен, как правило, 50…100 мкм и более. В зернах наблюдается упорядоченное расположение ионов в пространстве в виде некоторой кристаллической решетки. Кристаллы оксидов и других неорганических химических соединений имеют в основном ионный характер сил связи (ионные кристаллы). Основу ионной связи составляет электростатическое притяжение между ионами с положительным зарядом (катионами) и с отрицательным зарядом (анионами). Ионный характер связи в большей степени проявляется в соединениях, элементы которых относятся к наиболее удаленным друг от друга группам периодической системы элементов Менделеева (например, MgO, BeO). Техническая керамика в зависимости от наличия в изготовленном материале определенного химического соединения и свойств подразделяется на несколько основных классов: конструкционная, режущая, электро- техническая, радиотехническая и др. Конструкционная керамика. Конструкционная керамика допускает применение более высоких температур по сравнению с металлами и поэтому является перспективным материалом для двигателей внутреннего сгорания и газотурбинных двигателей. Помимо более высокого КПД двигателей, преимуществом керамики является низкая плотность и теплопроводность, повышенная термо- и износостойкость. Высокотемпературная конструкционная керамика характеризуется умеренной пористостью и высокой термостойкостью при сохранении достаточно высоких термомеханических свойств при температурах эксплуатации 1300 В качестве конструкционной керамики используются нитриды, оксиды, карбиды Si Наиболее перспективной технологической схемой изготовления изделий из конструкционной керамики на данном этапе ее развития считается следующая: формование подготовленной композиции – обжиг заготовок – дополнительное уплотнение методом горячего изостатического прессования (ГИП). Например, ГИП нитрида кремния Si Конструкционная керамика в опытном порядке применяется в автомобилестроении для верхней части толкателя клапана двигателей внутреннего сгорания (д.в.с.), рабочей поверхности кулачков распре- делительного вала д.в.с. и др. деталей. Керамические материалы относятся к хрупким материалам, и их прочность в значительной мере зависит от состояния поверхности деталей, особенно от наличия микротрещин, которые являются концентраторами напряжений. Для деталей машин с точными размерами необходимо проведение механической обработки. Вследствие высокой твердости и хрупкости керамики используется абразивная обработка. Наиболее используемым методом обработки в настоящее время является точное шлифование с использованием кругов, имеющих в качестве абразива алмазные порошки. Изменяя такие факторы, как глубина резания и зернистость алмазного порошка в шлифовальном круге, можно контро- лировать характер разрушения керамики, а, следовательно, изготавливать изделия с рациональными параметрами шероховатости обработанной поверхности. Следовательно, структура дефектного поверхностного слоя изделия определяется как физико-механическими свойствами, так и режимами алмазного шлифования керамики. Стекло неорганическое Стеклообразное состояние присуще обширному классу неорганических веществ, от отдельных элементов до сложных многокомпонентных систем. Стекло как искусственный продукт, может включать в свой состав боль- шинство элементов периодической системы. Наибольшее применение получили стекла, содержащие оксиды SiO Многовековая история стекловарения, начиная с Древнего Египта, Вавилонии, Ассирии и по настоящее время, связана с изготовлением силикатных стекол, основывающихся на системе Si-Na Таблица 22 Химический состав стекол

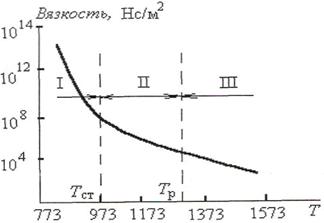

Стекло – это такое состояние аморфного вещества, которое получается при охлаждении переохлажденного расплава. Отличие стекла от кристаллов состоит в отсутствии в нем периодичности строения, дальнего порядка в структуре. Температурный интервал, в котором происходит процесс стеклования, называется интервалом стеклования и ограничен двумя температурами: со стороны высоких температур Т Стекло приобретает твердость благодаря постепенному возрастанию вязкости при уменьшении температуры. Характеристические температуры Т

Формование изделий из стекломассы – расплава проводится в области пластичного состояния на стеклоформующих машинах механическими способами (прессованием, прокаткой, выдуванием и др.). Для получения листового полированного стекла формование расплава стекла в ленту происходит на ровной поверхности расплавленного олова (флоат-способ). Перемещаясь вдоль ванны, лента стекла охлаждается от 1000 Свойства стекла зависят от сочетания входящих в их состав компонентов. Наиболее характерное свойство стекла - прозрачность (свето- прозрачность оконного стекла 83…90%, а оптического стекла – до 99,95%). Стекло типично хрупкое тело, весьма чувствительное к механическим воздействиям, особенно ударным. Для повышения прочности стекло подвергают упрочнению (закалка, химическая и термохимическая обработка и др.), что ослабляет действие поверхностных микротрещин. Для устранения влияния микротрещин применяют стравливание поверхностного слоя. При стравливании дефектный слой растворяется плавиковой кислотой, а на обнажившийся бездефектный слой наносится защитная пленка, например из полимеров. Плотность стекла 2200…8000 кг/м Как материал стекло широко используется в различных областях. В соответствии с назначением известны разнообразные виды стекла: оконное, посудное, тарное, химико-лабораторное, термическое, жаростойкое, строи- тельное, оптическое, электровакуумное и многочисленные другие виды стекла технического. В пределах каждого вида стекла имеют самые разнообразные его сорта. В зависимости от условий службы каждого вида и сорта стеклу предъявляются определенные требования в отношении свойств, сформулированные в соответствующих стандартах и технических условиях.

ГЛАВА 7

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

7.1.Общие сведения. Свойства матричных материалов и волокон. Композиционные материалы (КМ) состоят из разнородных составляющих, называемых матрицей и наполнителем, которые имеют различные физико-механические свойства. Такие КМ получают по особым технологиям путем объемного сочетания наполнителя и матрицы. Характерной особенностью КМ является наличие границ раздела между составляющими материалов, т.е. между матрицей и наполнителем. Матрица обычно непрерывна в объеме композиционного материала, придает изделию заданную геометрическую форму, передает и пере- распределяет механические нагрузки по объему. В качестве матриц используются полимеры, металлические материалы (Al, Ni, Ti и др.), керамические и углеродные материалы. В зависимости от рабочей температуры применяются различные материалы матриц КМ (табл.23). Некоторые данные о характеристиках ряда матричных материалов даны в табл.24. Таблица 23 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 365. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

С и выше. Детали из этой керамики имеют форму трубок, втулок, стержней, шайб, крюков и более сложных фасонных изделий.

С и выше. Детали из этой керамики имеют форму трубок, втулок, стержней, шайб, крюков и более сложных фасонных изделий. N

N  , Al

, Al  O

O  возрастает с 830 до 1030 МПа. Предварительный обжиг ведут с использованием нагрева в микроволновых печах (частота тока 28000 МГц).

возрастает с 830 до 1030 МПа. Предварительный обжиг ведут с использованием нагрева в микроволновых печах (частота тока 28000 МГц). (температура размягчения), со стороны низких температур Т

(температура размягчения), со стороны низких температур Т  . Стекло обладает свойствами твердого тела с хрупким разрушением. Температура Т

. Стекло обладает свойствами твердого тела с хрупким разрушением. Температура Т  Рис.123.Зависимость вязкости стекла от тем- пературы (пример). Физические состояния:

Рис.123.Зависимость вязкости стекла от тем- пературы (пример). Физические состояния:  -стеклообразное;

-стеклообразное;  -пластичное;

-пластичное;  -расплав.

-расплав.

, микротвердость 4…10 ГН/м

, микротвердость 4…10 ГН/м  , модуль упругости 50…85 ГН/м

, модуль упругости 50…85 ГН/м