Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ЗАЩИТА СТРУИ МЕТАЛЛА НА УЧАСТКЕ СТАЛЕРАЗЛИВОЧНЫЙ КОВШ – ПРОМЕЖУТОЧНЫЙ КОВШ, ПРОМЕЖУТОЧНЫЙ КОВШ – КРИСТАЛЛИЗАТОР.

Особо следует выделить загрязнение стали в ходе технологических переливов. Шлаковые включения могут попасть в сталь при внедрении струи, вытекающей из сталеразливочного ковша, в жидкую ванну промежуточного ковша. Оценка результатов разливки металла из большегрузных ковшей показала, что в промежуточный ковш попадает 50... 100 кг шлака. При разливке длинными сериями его количество в промежуточном ковше может достичь многих сотен килограммов. Чтобы предотвратить эмульгирование шлака с металлом, на практике используют разливку с помощью защитной трубы, которая подает сталь под уровень шлака [1]. В этом случае целесообразно использовать автоматическую систему раннего обнаружения шлака, позволяющую своевременно прекратить истечение металла из пустого сталеразливочного ковша. При отсутствии такой системы часть цикла разливки (замена одного ковша на другой) происходит без погружной трубы из-за необходимости визуальной индикации появления в струе металла шлака. Схема установки защитной трубы и ее расположение относительно сталеразливочного и промежуточного ковшей приведена на рис. 34. Рациональная конструкция корундографитовой погружной трубы, полученной методом изостатического прессования, обеспечивает разливку, в среднем 6-8 плавок.

Рис. 34. Общая схема установки защитной трубы с помощью ручного манипулятора: 1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 - защитная труба; 4 - манипулятор В ходе экспериментов на ряде металлургических заводов было установлено, что защитная труба не только осуществляет подвод стали под уровень металла в промежуточном ковше, но и способствует:  - повышению качества стали благодаря уменьшению вторичного оскисления между сталеразливочным и промежуточным ковшомом; - снижению турбулизации металла у его поверхности и предотвращению вовлечения в жидкую ванну частиц покровного шлака; - увеличению срока службы погружных стаканов за счет снижения скорости их зарастания оксидами алюминия; - уменьшению вероятности формирования настылей в промежуточном ковше, а также скорости изнашивания футеровки в зоне падения струи; - повышению безопасности работы, поскольку исключается разбрызгивание металла в процессе разливки; - снижению потерь тепла в ходе разливки.

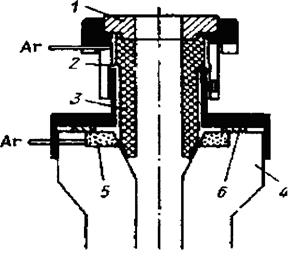

Один из примеров организации такой защиты показан на рис.35. К разливочному стакану ковша 1 подсоединяется керамическая труба 2, расширенный конец которой погружается в промежуточный ковш ниже уровня покровного шлака. Противоположная сторона этой трубы через уплотнительную обмазку 3 прижимается к выходному сечению разливочного стакана. Рис. 35 Схема соединения стакана с погружной трубой. На верхнем торце керамической трубы укладывается пористое кольцо 4, через которое аргон подается в щель между керамической трубой и разливочным стаканом. Труба прижимается к стакану через уплотнительный сальник 5. Приведенная схема надежно обеспечивает защиту струи жидкой стали от эжектирования внешнего воздуха через опасный стык. На рис. 36 показана аргонная защита, при которой аргон подается под верхний и нижний уровни разливочного стакана. При этом верхняя подача аргона для защиты шиберного затвора осуществляется под нижнюю горизонтальную плиту затвора 1, который затем по щелевой полости 2 может перемещаться вдоль наружной поверхности разливочного стакана 3 вниз. Вторичная защита на стыке стакан-труба выполняется по предыдущей схеме через пористый коллектор 5 и уплотнитель 6. Представленное устройство осуществляет двойную защиту струи жидкой стали — под шиберным затвором и на стыке разливочного стакана с керамической трубой. Рис 36 Схема, иллюстрирующая место ввода аргона в разливочный ковш.

Эффективность защиты стали от вторичного окисления во многом зависит от плотности стыка между коллектором сталеразливочного ковша и защитной трубой. Практические исследования показали, что разливка на МНЛЗ без специальных мероприятий по защите стали приводит к тому, что содержание алюминия в ней уменьшается в среднем на 0,012...0,014%, а кислорода - повышается почти вдвое. Это свидетельствует о том, что в ходе разливки происходят весьма большие потери алюминия, которые можно предотвратить при проведении специальных мероприятий.

Таким образом, защита стали от вторичного окисления кислородом воздуха может преследовать такие основные задачи: - снижение расхода алюминия на раскисление стали; - повышение чистоты непрерывнолитой заготовки по оксидным включениям; - обеспечение стабильности процесса разливки за счет снижения скорости зарастания погружного стакана и стакана-дозатора. Теоретический анализ условий для вторичного окисления стали при непрерывной разливке выполнен на основании следующих предпосылок. Степень окисления элементов, имеющих большое сродство с кислородом, во многом зависит от площади и продолжительности контакта жидкого металла с кислородом воздуха. Рассмотрим приближенный расчет этих величин для идеализированных условий разливки [22]. Поверхность контакта с воздухом струи металла, вытекающей из сталеразливочного или промежуточного ковша, можно рассчитать по формулам, в которых эта струя будет представлена как цилиндр диаметром di, равным диаметру рабочего канала стакана, и высотой Hi. Тогда площадь поверхности струи:

Fi=π*di*Hi; (4)

а общая длина струи:

где G – масса разливаемой плавки; γ – плотность жидкой стали.

Таким образом получаем,

Продолжительность t, контакта движущейся струи металла с воздухом зависит от расстояния Hi, между нижним срезом коллектора (стакана-дозатора) и местом входа струи в металл, а также от линейной скоростью струи νi:

Линейная скорость Где m – массовая скорость разливки.

Подставляя уравнение (5) в уравнение (6), получаем:

Массовая скорость разливки металла определяется по формуле:

Здесь ψ - коэффициент расхода струи металла, принятый равным единице; g - ускорение свободного падения; H” - высота металла в ковше.

Степень окисления элементарных объемов металла зависит от продолжительности их контакта с атмосферой, а продолжительность контакта, в свою очередь, - от скорости циркулирующих потоков. При разливке сверху металл на поверхности перемещается от стенок сосуда (промежуточного ковша, кристаллизатора) к середине. Скорость циркулирующего потока можно определить из условия его неразрывности:

или где νmax - максимальная скорость подъема циркулирующих объемов металла вдоль стенок ковша (кристаллизатора); S - площадь зеркала металла.

Согласно экспериментальным данным различных исследователей,

где d’ – диаметр струи, входящей в металл. Тогда

Продолжительность контакта с атмосферой 1 см2 зеркала металла в промежуточном ковше рассчитывается по выражению:

Результаты расчета площади поверхности и продолжительности контакта жидкого металла с атмосферой в конкретных условиях разливки приведены в табл. 13. Таким образом, расчеты показали, что более продолжительный контакт с воздухом приходится на зеркало металла в промежуточном ковше и кристаллизаторе. Это приводит не только к окислению, но и к значительному охлаждению локальных объемов металла.

Таблица 13. Условия контакта металла с атмосферой и диффузионное поглощение кислорода металлом при непрерывном литье заготовок

Струи металла в ходе технологических переливов имеют более развитую поверхность контакта с атмосферой, но меньшую его продолжительность. Следует, однако, помнить, что при движении струи поверхность ее контакта с воздухом может увеличиваться во много раз за счет разбрызгиваний и деформаций геометрической формы. В целом же все участки контакта металла с атмосферой нуждаются в обязательной защите от вторичного окисления (рис.37): • стык между коллектором и погружной трубой на участке «сталеразливочный ковш - промежуточный ковш»; • зеркало металла в промежуточном ковше; • стык между стаканом-дозатором и погружным стаканом на участке «промежуточный ковш - кристаллизатор»: • зеркало металла в кристаллизаторе.

Рис. 37. Общая схема перемещения стали при разливке на МНЛЗ и способы ее защиты от вторичного окисления: 1 — коллектор; 2 — защитная труба; 3 — стопор; 4 — промежуточный ковш; 5 — стакан-дозатор; 6 — погружной стакан; 7 — кристаллизатор; 8 — распределительное кольцо для подачи аргона; 9 — теплоизолирующая смесь; 10 — шлакообразующая смесь; 11 - кольцо для подачи аргона.

Примерную количественную оценку поглощения кислорода воздуха жидкой сталью можно сделать, используя законы диффузии в газовых турбулентных потоках. Количество вещества, прошедшего через поверхность раздела в металл из газа, можно определить из известного уравнения:

Q = βдиф (Сс – Сf)F , (16)

Где βдиф - скорость перехода вещества в поверхностный слой потока путем диффузии: Сc, Сf - средняя концентрация вещества соответственно в потоке и на поверхности раздела; F - площадь поверхности потока. Значение βдиф рассчитывается следующим образом: βдиф = D/δ, (17) Здесь D - коэффициент диффузного вещества: δ - толщина диффузного слоя. Поскольку значение δ неизвестна, то скорость βдиф можно приблизительно определить, исходя из подобия законов диффузии и теплопередачи конвекцией:

Тогда уравнение (16) запишется так:

Вычислим величины, входящие в формулу (19). Скорость движения воздуха у струи условно примем равной среднеарифметической скорости движения струи:

Vср=0,5(νi + νk) (20)

где νi - скорость истечения струи из стакана ковша (сталеразливочного или промежуточного); νk - то же, струи при входе в зеркало металла в промежуточном ковше или кристаллизаторе,

νk = νi +

Число Рейнольдса при температуре ТК и давлении 1 Па можно установить по формуле

Концентрацию кислорода в газовом слое, соприкасающемся с жидкой сталью, можно условно принять равной нулю. Аналогично определяется количество кислорода, поглощенное поверхностью металла в промежуточном ковше и кристаллизаторе. Результаты расчетов приведены в табл.13. Из них видно, что суммарное увеличение содержания кислорода в стали вследствие диффузии при разливке в обычной атмосфере может составлять 0.00917%. Эта цифра может значительно возрасти при разливке на многоручьевых MНJI3 из-за увеличения суммарной поверхности струй между промежуточным ковшомом и кристаллизаторами. В настоящее время для защиты стали от вторичного окисления в промежуточном ковше и кристаллизаторе используют специальные шлакообразующие смеси, создающие жидкую пленку на зеркале металла [23,24]. Чтобы уменьшить подсос кислорода воздуха в стыке между коллектором и погружной трубой рекомендуется постоянный обдув этого места аргоном (см. рис.37). Его наиболее целесообразно подавать через специальное распределительное кольцо, расположенное непосредственно над стыком. Увеличение диаметра отверстий, как показали исследования, крайне отрицательно сказывается на стойкости погружной трубы из-за локального охлаждения поверхности в месте прямого попадания струн аргона, что приводит к растрескиванию огнеупоров. При отсутствии больших зазоров между поверхностями коллектора и погружной трубы аргонная защита с помощью распределительного кольца уменьшает потери алюминия в среднем в 2-3 раза. Наиболее важной и наименее изученной на практике является защита стали от вторичного окисления на участке от промежуточного ковша до кристаллизатора. Где все образовавшиеся оксиды попадают непосредственно в жидкую фазу заготовки (кроме осевших на внутренней поверхности погружного стакана) и уже из нее не удаляются. На практике установлено, что наличие погружного стакана не является достаточно эффективным средством зашиты от вторичного окисления. Это следует связывать с эффектом эжекционного подсасывания воздуха в зазор между стаканом-дозатором и погружным стаканом. Некоторый подсос воздуха также происходит через поры в материале погружного стакана. На основании выполненных исследований на практике можно рекомендовать следующие методы защиты: 1. Аргоном через специальное распределительное кольцо эффективность определяется степенью рассредоточения подаваемого аргона (рис. 38, а); 2. Установка в месте стыка специальной керамической прокладки, препятствующей подсосу воздуха через стык (рис. 38, б); 3. Установка на погружной стакан металлического бандажа, имеющего систему для вдувания аргона непосредственно встык между погружным стаканом и стаканом промежуточного ковша (рис. 38, в).

Рис.38. Основные методы защиты стыка между стаканом-дозатором и погружным стаканом. В первой конструкции эффективность защиты определяется степенью рассредоточения аргона, которое достигается за счет регламентирования диаметра отверстий в кольце (1...1,5 мм), их количества (расстояние между отверстиями 15...20 мм) и геометрического положения отверстий относительно стакана-дозатора (внутренняя и нижняя поверхность кольца). Использование второй конструкции на практике выявило определенные недостатки, которые заключаются в том, что при наличии разнотолщинности керамической прокладки или неправильной установки погружного стакана (несимметричность), происходит растрескивание погружного стакана в зоне интенсивного подсоса воздуха из-за локального обезуглероживания материала. Дополнительно следует отмстить, что место стыка между стаканом-дозатором и погружным стаканом может выполняться в виде конуса, или полусферы. Приведенные приемы не являются единственными и имеют определенные ограничения: они не срабатывают при большом зазоре между стаканом-дозатором и погружным стаканом, а также они не обеспечивают полной защиты от захвата кислорода воздуха. По мнению авторов [1], при разливке сталей с повышенным содержанием алюминия, а также сталей, подвергнутых вакуумной обработке, можно рекомендовать использование комбинированную защиту стыка стакана-дозатора и погружного стакана: аргоном при установке в месте стыка специальной керамической прокладки, препятствующей подсосу воздуха. Эта схема успешно прошла промышленные испытания. Еще более эффективно использование для защиты стали от вторичного окисления единого погружного стакана, который устанавливается непосредственно в футеровку промежуточного ковша. Такая схема разливки предполагает возможность подъема промежуточного ковша на высоту 700...800 мм (для его транспортировки к кристаллизаторам). Кроме того, в этом случае серийность разливки будет полностью зависеть от скорости разрушения или зарастания погружного стакана (в силу невозможности его замены). В конечном счете, схема с единым погружным стаканом, видимо, наиболее приемлема при разливке высококачественных сталей с высокими требованиями по содержанию газов в стали. Однако в силу склонности корундографитовых изделий к зарастанию представляется целесообразным применять их в совокупности с обработкой стали кальцием. Обобщая рассмотренные результаты практических и теоретических исследований, отметим, что предотвратить загрязнение стали неметаллическими включениями и от вторичного окисления возможно, но только при комплексном подходе. При этом необходимо принимать во внимание не только традиционные факторы, но также и условия движения стали на участке от сталеразливочного ковша до кристаллизатора, регулирования расхода металла при истечении из промежуточного ковша, качество огнеупорных материалов и пр. |

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 443. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||

(5)

(5) (6)

(6) . (7)

. (7) (8)

(8) . (9)

. (9) . (10)

. (10) , (11)

, (11) , (12)

, (12) , (13)

, (13) . (14)

. (14) (15)

(15)

(18)

(18) (19)

(19) .

. . (21)

. (21)