Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Принцип получения пара и типы паровых котловСтр 1 из 12Следующая ⇒ Теплоэлектроцентрали Электростанции, выполняющие функции выработки электроэнергии и теплофикации потребителей, называются теплоэлектроцентралями (ТЭЦ). Особенности ТЭЦ: 1) строятся вблизи потребителей тепла; 2) обычно работают на привозном топливе; 3) большую часть выработанной электроэнергии выдают потребителям ближайшего района (на генераторном или повышенном напряжении); 4) работают по частично вынужденному графику выработки электроэнергии (график зависит от теплового потребления); 5) низкоманевренны; 6) имеют относительно высокий суммарный КПД (до 50-70%). Структурная схема ТЭЦ приведена на рис. 3.32.

Рис.3.32. Структурная схема ТЭЦ: ТС - тепловая сеть; ПП - пар для потребителей; НГ - нагрузка; ТН – теплофикационный насос; РОУ - редукционно-охладительная установка; СП – сетевой подогреватель В отличие от КЭС, на ТЭЦ имеются значительные отборы пара на производственные и бытовые нужды. Для этого используют специальные турбины с промежуточным отбором пара. После того, как часть энергии пара израсходуется на приведение в движение турбины, производится отбор некоторой доли пара для потребителей. Оставшийся пар используется в турбине и затем поступает в конденсатор. Коммунально-бытовые потребители получают тепло от СП (бойлеров). При уменьшении электрической нагрузки ТЭЦ ниже мощности на тепловом потреблении необходимое для потребителя тепло может быть получено с помощью РОУ, питающейся острым паром котла. Чем больше отбор пара из турбины на теплофикационные цели, тем меньше тепла уходит с циркуляционной водой, и тем выше КПД станции. Однако во избежание перегрева хвостовой части турбины, через нее должно во всех режимах пропускаться определенное количество пара. Из-за несовпадения мощностей потребителей тепла и электроэнергии ТЭЦ может работать по конденсационному и смешанному режимам, что уменьшает экономичность станции. В оптимальном режиме при полной нагрузке по теплофикационному отбору пара ТЭЦ имеет КПД до 70%.  Показателем тепловой экономичности для ТЭЦ служит КПД по выработке ЭЭ hэс и теплоты hтс:

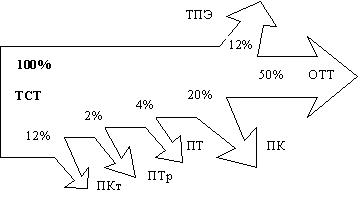

где Qот – количество теплоты, отпущенной потребителю, кДж; Bэ и Вт – расход топлива на производство электроэнергии и теплоты, кг. На рис. 3.33 приведен тепловой баланс ТЭЦ.

Рис. 3.33. Тепловой баланс ТЭЦ: ОТТ - отбор тепла на теплофикацию; ТСТ - тепло, полученное при сжигании топлива; ПКт - потери тепла в котельном агрегате; ПТр - потери тепла в трубопроводах; ПТ - потери тепла в турбогенераторах; ПК - потери тепла в конденсаторе; ТПЭ - тепло, превращенное в электроэнергию Удельный расход условного топлива на выработку 1 кВт·ч ЭЭ вэу:

Средний расход условного топлива на ТЭЦ составляет 265 г/(кВт·ч), что на 35% ниже, чем в среднем по КЭС. Удельный расход условного топлива на выработку единицы теплоты для внешнего потребителя, кг/МДж, равен:

Мощность ТЭЦ достигает 1000 МВт, на них устанавливаются энергоблоки мощностью 60, 100, 135 и 250 МВт. Котельные установки Комплекс устройств и агрегатов, обеспечивающих получение горячей воды или водяного пара под давлением, называют котельной установкой. Она состоит из котла и вспомогательного оборудования. Котлом называют устройство для получения горячей воды или водяного пара с давлением выше атмосферного за счет сгорания органического топлива. Котлы бывают паровые и водогрейные. По назначению различают отопительные, промышленные и энергетические котлы. Пар или вода, получаемые в отопительных котлах, используются для отопления; в промышленных котлах – для промышленных нужд. Пар, получаемый в энергетических котлах, применяется для преобразования его энергии в механическую работу в турбинах. Основными характеристиками паровых котлов являются паропроизводительность G, т/ч или кг/с, давление pпе, МПа, температура пара tпе оС и питательной воды tпв оС . Водогрейные котлы характеризуются теплопроизводительностью Q, МВт (Гкал/ч), температурой tв оС и давлением подогретой воды. Принципиальная схема котельной установки На рис.3.34 приведена принципиальная схема котельной установки, работающей на твердом топливе.

Рис. 3.34. Принципиальная схема котельной установки Топливо 1 с угольного склада подается в бункер сырого угля 2, из которого направляется в систему пылеприготовления, состоящую из питателя 3 угля и углеразмольной мельницы 4. Пылевидное топливо по пылепроводам 5 транспортируется к горелкам 8 первичным воздухом, поступающим по воздуховоду 6. С помощью дутьевого вентилятора 23 по воздуховоду 12 к горелкам 8 подводится вторичный воздух. Для устойчивого горения вторичный воздух нагревается до 250...400 °С в воздухоподогревателе 19. Забор в воздуховод 22 вторичного воздуха производится зимой из окружающей среды 21, а летом – из помещения 20 (рис. 3.34). Поступающая в котел питательная вода подогревается в экономайзере 17 и далее подается в топочные экраны 7 и 9, где происходит процесс парообразования. Сухой насыщенный пар поступает в ширмовый 10 и конвективный 14 пароперегреватели, после чего перегретый пар направляется к потребителю (например, к паровой турбине). Пройдя экономайзер 17 и воздухоподогреватель 19, продукты сгорания топлива очищаются от золы в золоулавливающем устройстве 24 и дымососом 25 выбрасываются в атмосферу через дымовую трубу 26. Зола и выпавший в нижнюю часть топки шлак удаляются потоком воды по каналу 27. Паровой котел состоит из топочной камеры 11, в которой происходит сжигание специально подготовленного топлива и частичное охлаждение продуктов сгорания за счет теплоотвода к располагаемым в ней поверхностям нагрева и газоходов, также имеющих поверхности нагрева, воспринимающие теплоту продуктов сгорания топлива. Стены топочной камеры покрыты внутри огнеупорным материалом, а снаружи – тепловой изоляцией 13. По внутреннему периметру топочной камеры у стен расположены трубы. Получая теплоту от топочных газов, трубы являются парогенерирующими поверхностями нагрева и называются топочными экранами 7 и 9. Топочные экраны являются радиационными поверхностями нагрева, так как воспринимают теплоту сгорания топлива излучением от факела и от продуктов сгорания. В зависимости от вида сжигаемого топлива температура в зоне горения достигает 1500...1800 °С. Средняя температура продуктов сгорания в топочной камере составляет 1300...1400 °С. Топочные газы покидают топочную камеру с температурой 900...1200 °С и поступают в горизонтальный газоход 15, в котором располагается пароперегреватель 10, выполненныйиз трубчатых змеевиков, собранных в плоские пакеты (ширмы). Теплообмен в ширмовых поверхностях нагрева осуществляется одновременно излучением и конвекцией, поэтому они называются полурадиационными. В этой зоне газы имеют температуру, близкую к температуре плавления золы топлива, и поэтому может происходить процесс налипания расплавленной золы (шлака)на поверхности труб. Дляпредотвращения образования шлаковых мостов между трубами расстояние между трубами в этом котельном пучке делают больше, чем в топочных экранах. Пройдя ширмовый пароперегреватель, газы охлаждаются до 800...900 °С. В горизонтальном газоходе 15 располагается конвективный пароперегреватель 14, представляющий собой пакеты труб, расположенных в коридорном или шахматном порядке с меньшим, чем в ширмах, поперечным шагом. Теплообмен в пароперегревателе 14 и во всех последующих поверхностях нагрева осуществляется конвекцией. В верхней части конвективной шахты 18 устанавливается промежуточный пароперегреватель 16. Если на электростанции промежуточный перегрев пара не применяется, то в этом месте может располагаться либо первая ступень конвективного пароперегревателя, либо вторая ступень экономайзера. После промежуточного пароперегревателя газы имеют температуру 500...600 °С. Теплота этих газов используется в экономайзере 17, располагаемом далее по ходу газов, и в воздухоподогревателе 19, размещаемом либо в нижней части конвективной шахты 18 непосредственно за экономайзером, либо в отдельном газоходе. За воздухоподогревателем газы имеют температуру 110...160 °С. Дальнейшему снижению температуры газов путем полезного использования их теплоты препятствует конденсация на поверхностях нагрева паров воды, содержащихся а продуктах сгорания, и образование серной кислоты, что приводит к интенсивному развитию коррозии металла и загрязнению поверхностей нагрева золовыми отложениями. Охлажденные до 110...160 °С газы, пройдя устройства очистки от золы 24, выбрасываются в атмосферу.

Принцип получения пара и типы паровых котлов В основу работы парового котла положен принцип непрерывного отвода теплоты к теплоносителю. Передача теплоты от продуктов сгорания топлива к теплоносителю происходит в системе теплообменников трубчатой конструкции (поверхности нагрева). Как правило, теплоноситель движется внутри трубок, а продукты сгорания омывают трубки теплообменников снаружи. В зависимости от способа организации движения теплоносителя различают паровые котлы: 1) прямоточные; 2) с естественной циркуляцией; 3) с принудительной циркуляцией (рис.3.35). Процесс получения перегретого пара состоит из трех этапов: 1) подогрева питательной воды до температуры кипения; 2) образования насыщенного пара из воды; 3) перегрева сухого насыщенного пара до необходимой температуры. Подогрев воды до температуры кипения происходит в экономайзере 2, кипение воды и образование пара – в парообразующих трубах 6, а перегрев пара – в пароперегревателе 7. Через экономайзер 2 вода перекачивается питательным насосом 1, а движение пара через пароперегреватель 7 осуществляется за счет разности давлений пара в котле и у потребителя.

Рис.3.35. Основные схемы получения пара в котлах: с естественной (а) и принудительной (б) циркуляцией и прямоточных (в)

Котел с естественной циркуляцией (рис. 3.35, а) состоит из системы обогреваемых 6 и необогреваемых 4 труб, объединенных барабаном 3 и коллектором 5, представляющих собой циркуляционный контур. Контур заполнен до уровня, расположенного на 15-20 см ниже диаметральной плоскости барабана котла, водой, называемой котловой. Объем барабана, заполненного водой, называют водяным, а занятый паром – паровым. Поверхность, разделяющую водяной и паровой объемы, называют зеркалом испарения. При подводе теплоты к обогреваемым трубам вода в них закипает. Трубы заполняются пароводяной смесью, имеющей плотность ρсм. Необогреваемые трубы заполнены некипящей водой с плотностью ρв. Нижняя точка контура подвержена со стороны необогреваемых труб давлению столба жидкости Hρв, а со стороны обогреваемых труб – давлению пароводяной смеси Hρсм (Н – высота контура). Поскольку ρв >ρсм, в циркуляционном контуре возникает разность давлений: DРдв=H(ρв – ρсм), вызывающее движение воды. DРдв называется движущим напором естественной циркуляции. В паровых котлах с естественной циркуляцией поступившая вода превращается в пар после многократного прохождения через циркуляционный контур. Движущий напор котлов с естественной циркуляцией не превышает 0,1 МПа, парообразующие трубы контура расположены вертикально. При горизонтальном расположении парообразующих труб применяют котлы с принудительной циркуляцией (рис. 3.35,б). Особенностью котлов с естественной и принудительной циркуляцией является наличие барабана, в котором происходит разделение пароводяной смеси на пар и воду. Такие котлы называют барабанными. Они работают при давлении меньше критического (< 14 МПа), так как при Р ≥ 14 МПа разделение на пар и воду невозможно. Паропроизводительность котлов G =670 т/ч. Пар сверхкритических параметров получают в прямоточных котлах (рис.3.35, в). В них отсутствуют замкнутый контур циркуляции и барабан. Рабочее тело проходит через все поверхности нагрева однократно. Прямоточные котлы могут производить пар и докритических параметров. Обычно прямоточные котлы на давление пара до 14 МПа имеют G от 250 до 640 т/ч, а на давление 25 МПа и выше – G до 3950 т/ч. При отсутствии необходимости в паре в котельных применяются водогрейные котлы. Водогрейные котлы изготовляются теплопроизводительностыо от 4,5 (3,9) до 200 МВт (189 Гкал/ч) с подогревом воды на выходе из котла 150 и 200°С. Они бывают с естественной, принудительной и комбинированной циркуляцией, а также прямоточные. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 285. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

;

;  ,

,

.

.

.

.

а) б) в)

а) б) в)