Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Средства неразрушающего контроляКаждому методу контроля соответствуют определенные средства контроля. Все средства контроля разделены на семь основных групп. В одну группу объединены оптические и тепловые приборы, а также вихретоковые и электрические. Таблица 1.1 Классификация приборов неразрушающего контроля качества материалов и изделий

В классификаторе (табл. 1.1) первые четыре знака определяют общие отраслевые признаки средств НК, пятый знак обозначает основной физический метод, на основе которого создан прибор. Шестой знак определяет класс аппаратуры по основным приборным признакам. По видам контролируемых параметров средства НК разделяют на приборы, предназначенные:  -для обнаружения дефектов типа нарушений сплошности (трещины, раковины, расслоения и т.п.) – приборы -дефектоскопы - для контроля геометрических характеристик ( наружные и внутренние диаметры, толщина стенки, толщина покрытий, слоев, степень износа, ширина и длина изделия и т.п.) - для измерения физико-механических и физико-химических характеристик(электрических, магнитных и структурных параметров, отклонений от заданного химического состава, измерение твердости пластичности, контроля качества упрочненных слоев, содержания и распределения ферритной фазы и т.п.) – приборы - структуроскопы

Выбор того или иного метода и прибора неразрушающего контроля зависит от параметров контролируемого ( размеры, электрические, магнитные свойства и т.п.) объекта и условий его обследования ( в заводском цеху, в установке и т.п.) Ни один из методов и приборов не является универсальным. В соответствии с назначением приборов измеряемые и определяемые параметры и дефекты разделяют на четыре группы (табл.2) Таблица 2 Классификация контролируемых параметров и дефектов

2. МАГНИТНЫЕ МЕТОДЫ КОНТРОЛЯ

2.1. Магнитная дефектоскопия

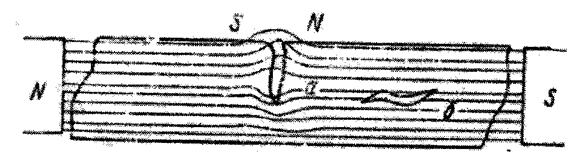

Обнаружение дефектов магнитными методами основано на том, что в намагниченном теле при наличии в нем дефектов типа трещин, раковин, инородных включений и т.п. вокруг этих дефектов возникает поле рассеяния. Магнитные силовые линии, искривляясь, выходят на поверхность и могут быть обнаружены различными способами.

Рис. 2..1. Схема магнитного метода контроля: а - дефект создает большое поле рассеяния; б – дефект практически не создает поле рассеяния. В зависимости от способа обнаружения поля рассеяния различают магнитопорошковый, магнитографический, феррозондовый и другие методы магнитного контроля 2.1.1. Магнитопорошковый метод неразрушающего контроля

Этот метод применяют для выявления поверхностных и подповерхностных ( на глубине не более нескольких миллиметров) трещин, волосовин, флокенов и в других дефектов в намагниченных деталях и заготовках. Высокая чувствительность метода позволяет надежно обнаруживать весьма малые дефекты с шириной раскрытия около 1 мкм и более при глубине более 10 мкм и протяженностью более 0,5 мм. Принцип метода состоит в том, что если поверхность намагниченной детали с дефектом, создающим поле рассеяния, посыпать ферромагнитным порошком, то в области дефекта возникнет рисунок из порошинок, четко определяющий место и размер дефекта. Объясняется это тем, что трещина в намагниченной детали становится локальным магнитом, а ее края - полюсами, как показано на рис. 2.1. Эти полюса притягивают в себе порошинки и дефект становится видимым В магнитопорошковой дефектоскопии используют порошки из окислов железа, очень часто применяют магнитную суспензию – взвесь ферромагнитных частиц в жидкости ( минеральных маслах, керосине).

Намагничивание деталей осуществляется несколькими способами, представленными на рис 2.2 : либо с помощью электромагнитов, соленоидов, либо пропусканием сильного тока через деталь. Небольшие детали с отверстием (гайки, шайбы) могут быть намагничены с помощью центрального проводника, по которому проходит сильный ток, как показано на Рис. 2.2в

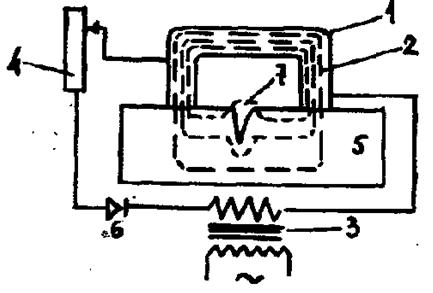

Рис.2.2 Схема намагничивания деталей а) намагничивание электромагнитом : 1- электромагнит, 2 – обмотка с током, 3 – трансформатор, 4 – реостат, 5 – деталь, 6 – выпрямитель, 7 – дефект и его поле рассеяния

б) намагничивание соленоидом : 1 – деталь, 2- обмотка соленоида, 3 – поле рассеяния от дефекта

Магнитопорошковый метод применяют для контроля деталей, прошедших окончательную механическую и термическую обработку. Выявляются дефекты, выходящие на поверхность, а также дефекты на глубине до 2 мм под поверхностью. Достоинством метода является его высокая чувствительность, относительная простота аппаратуры, возможность контролировать сложные по форме поверхности. Недостаток метода в том, что он применим только к ферромагнитным материалам, нечувствителен к глубоко залегающим дефектам, трудно поддается автоматизации

АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ Акустический контроль основан на анализе упругих колебаний, которые распространяются в твердом теле. Существует много разновидностей акустического контроля, главные из которых представлены в табл. 1.1. Упругие колебания могут самопроизвольно возникать в теле (например, при распространении трещин), в этом случае контроль называется пассивным (эмиссионный метод в табл. 1.1). В других случаях колебания специально возбуждают в теле, тогда контроль называют активным ( все остальные методы акустического контроля в табл. 1.1) Упругие колебания среды – это звук, соответственно этот вид контроля иногда называют звуковым. В зависимости от частотного диапазона различают собственно слышимый звук ( частоты от 16 Гц до 20 КГц), инфразвук (частоты менее 16 Гц) и ультразвук (частоты более 20 КГц) Наиболее широко для неразрушающего контроля используется ультразвук, причем на частотах порядка 1 -5 МГц. На этих частотах становится возможным обнаруживать дефекты размером около 1 мм. Разрешающая способность метода связана с длиной звуковой волны: чем она короче - тем мельче дефекты, которые можно обнаружить. Если скорость звука в металле V= 5 км/с, а частота f = 5 МГц, то длина волны λ= 1 мм. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 501. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля