Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Стендовий метод виробництва

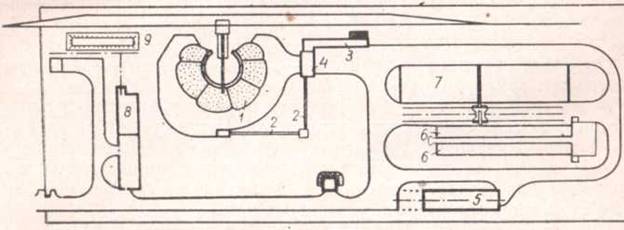

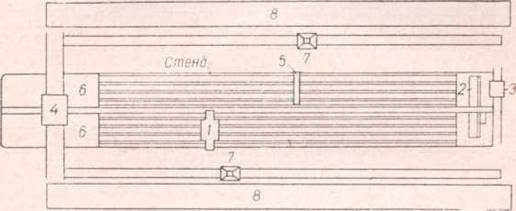

Основною частиною полігонів є відкриті, обладнані відповідним технологічним і транспортним устаткуванням площадки або стенди, на яких провадяться формування і теплова обробка збірних залізобетонних конструкцій і деталей. Збірні залізобетонні конструкції виготовляються на полігонах зазвичай за стендовою технологічною схемою. У цьому випадку конструкції формують безпосередньо на стендових лініях (на площадках або на підлозі ямних камер) і тут же піддають тепловій обробці. У залежності від комплексу будинків і споруд, які входять до складу полігона, розрізняють полігони комплексні і призаводські. Іноді влаштовують тимчасові полігони безпосередньо на будівельних майданчиках поблизу споруджуваних об’єктів. Комплексні полігони є самостійними підприємствами з повним виробничим циклом. До складу їх входять: відкриті стенди, арматурна майстерня, лабораторія, склад форм і готової продукції, бетонорозчинний вузол зі складами цементу і заповнювачів бетону, котельна, допоміжні споруди. Склади для заповнювачів влаштовують віялоподібного або поздовжнього типів. Підйомно-транспортні операції на стендах і складі готової продукції виконують за допомогою портальних, козлових або стрілових кранів на рейковому і автомобільному ходу. Провідним способом виготовлення збірних залізобетонних конструкцій на стендах повинен бути спосіб без обігрівання із застосуванням швидкотвердіючих цементів. Теплову обробку виготовлюваних на стендах конструкцій можна провадити підігріванням бетонної підлоги стендових площадок або матриць через систему труб, а також пропарюванням конструкцій у камерах чи під брезентовим покриттям. У деяких випадках застосовують електропрогрівання.  Призаводські і тимчасові полігони не мають своїх бетонозмішувальних вузлів, котельної, арматурної майстерні. Вони одержують готовий товарний бетон і готові арматурні каркаси від найближчого заводу. Полігони зі стендовою схемою виробництва Стендова схема виробництва, як уже зазначалось, характеризується тим, що виготовлювані конструкції протягом періоду формування і теплової обробки не пересуваються. Форми розміщують, на відкритому стенді або на дні пропарювальних камер у 2—3 яруси. Арматурні каркаси і бетонну суміш подають на стенд і' укладають у форми, бетонну суміш ущільнюють за допомогою вібраторів. Після пропарювання вироби розпалублюють, форми очищають, і виробничий цикл повторюється. На рис. 6.1 показаний план комплексного полігона з двома лініями стендів для формування і теплової обробки конструкцій. Полігон призначений для виготовлення колон, башмаків під колони. крупних панелей перекриттів, середніх панелей для перекриттів і стін. Вага готових елементів коливається у межах 3—5 т. Річна продуктивність полігона 10 тис. .и3 збірних конструкцій.

Рис. 6.1. Схематичний план полігона для виготовлення збірних залізобетонних конструкцій і деталей: 1—склад заповнювачів бетону; 2—естакада з транспортерами для подачі заповнювачів; 3— склад цементу. 4—бетонорозчинний цех; 5—арматурний цех; 6—стенди для формування і теплової обробки збірних залізобетонних конструкцій і деталей; 7—склад готової продукції; 8—котельна; 9—склад вугілля.

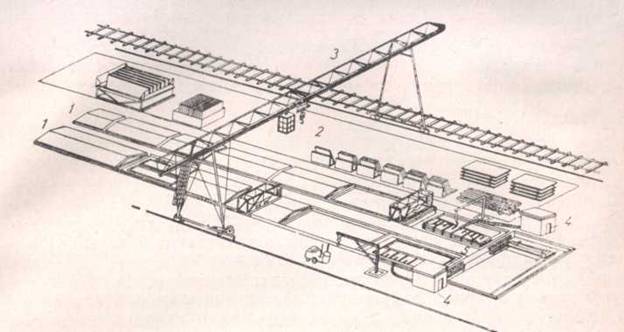

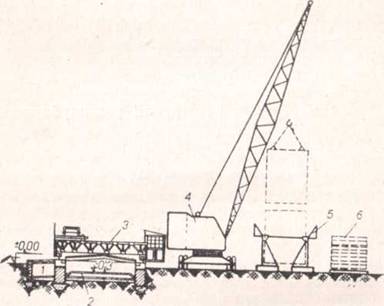

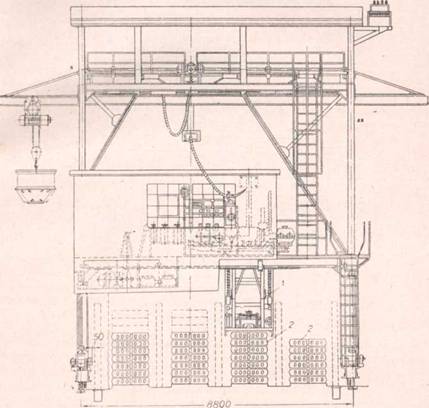

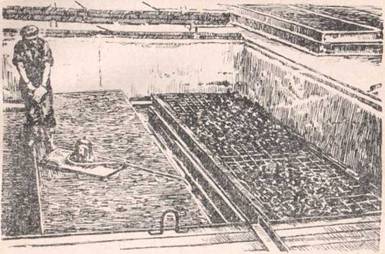

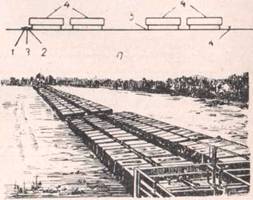

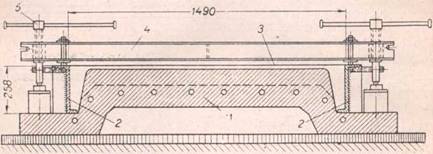

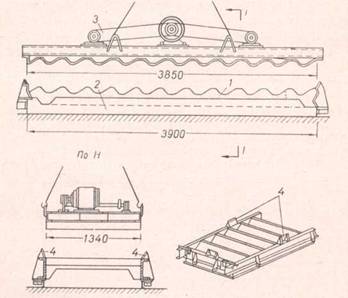

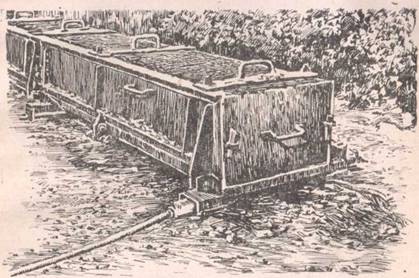

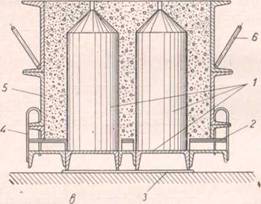

Заповнювачі бетону за допомогою транспортера передаються з залізничних составів на віялоподібний склад; цемент з вагонів через приймальне устаткування надходить на силосний склад. Бетонорозчинний цех, розміщений поруч зі складом заповнювачів цементу, забезпечує бетоном і розчинами полігон, а також видає товарний бетон. Цех працює за вертикальною схемою: заповнювачі бетону і цемент подаються у бункерне відділення, потім надходять у дозувальне і, нарешті, ще нижче — у змішувальне відділення. Бетонний вузол має автоматичне дистанційне управління. Заповнювачі бетону подаються похилим транспортером на верхній поверх і розподіляються по бункерах з допомогою плужкових скидачів. Хлористий кальцій, хлористий натрій і сульфітно-спиртова барда подаються насосом у роздавальний бак для води. Бетонна суміш від бетонозмішувальної установки подається в цебрах за допомогою електрокара в бункери самохідних бетоноукладачів. Кожна лінія стенда обслуговується окремим бетоноукладачем, який пересувається вздовж стендової лінії по рейках. Основний комплекс полігона — стенд з пропарювальними камерами і арматурна майстерня. Арматурна майстерня розміщується в одному будинку з лабораторією. У майстерні провадять різання і гнуття стержнів і зварювання сіток і каркасів. Майстерня обладнана правильно-відрізувальним верстатом, зварювальним точковим апаратом, ручним верстатом для гнуття, верстатом для різання арматури, роликовими столами, візками і консольним краном. На рис. 6.2 показаний загальний вигляд стенду і складу готової продукції. На двох лініях стендів полігона розміщено 13 камер ямного типу. В цих камерах формують і пропарюють усі типи виготовлюваних на полігоні збірних залізобетонних конструкцій. На рис. 6.3 показано поперечний розріз полігона по пропарювальних камерах. Глибина камер — від 0,8 до 1,2 м.

Рис. 6.2. Загальний вигляд стенда для виготовлення збірних залізобетонних конструкцій і складу готової продукції: 1—стендові лінії з камерами пропарювання; 2—склад готової продукції; З—козловий самохідний кран; 4—вакуум-установка; 5—камера для формування пустотілих панелей.

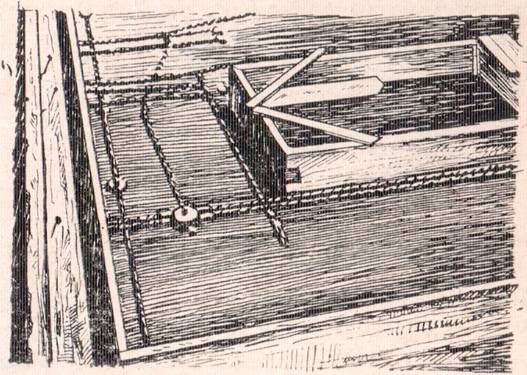

Форми для виготовлення конструкцій укладають безпосередньо на підлозі камери. При достатній глибині камери форми укладають в 2—3 яруси. Завантажені камери закривають кришками, які складаються із стального каркаса і обшиті дошками з утеплювачем; в камеру впускають пару, а при комбінованій тепловій обробці пару пускають також у регістри, розміщені під підлогою камер. Після пропарювання конструкції деякий час остигають (при припиненні подачі пари), а потім за допомогою крана їх вивантажують з камер і подають на склад готової продукції.

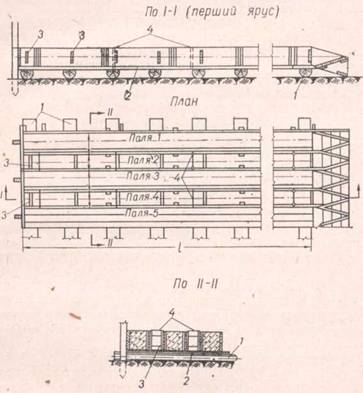

Рис. 6.3. Поперечний перетин полігону 1—теплофікаційний канал; 2—камера пропарювання; 3— бетоноукладач; 4—кран; 5—установка стінових панелей в касети; 6—штабель готових панелей перекриття.

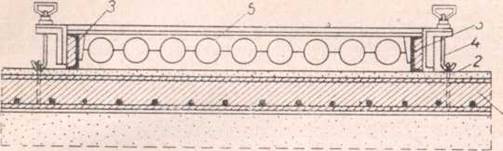

У торці стендових ліній розміщені дві вібровакуумні установки. Ці установки шлангами з’єднуються з вакуум-щитами. За допомогою кран-балки вакуум-щити накладають на виготовлювані конструкції. Вакуумують конструкції в перших двох камерах. У цих же камерах можна виготовляти багатопустотні панелі. Механізм для виштовхування порожниноутворювачів панелей розміщується в приямку, в торці стендових ліній. Стінки камер бетонні, підлога також бетонна або залізобетонна, покрита мозаїчним шаром, з похилом в одну сторону для стікання конденсату. Між камерами в закритому тунелі розміщуються паропровідні труби. Кожна лінія стенда обладнана самохідним бетоноукладачем, який пересувається вздовж камер по рейках, закріплених на поздовжніх бетонних стінках. Склад готової продукції являє собою відкриту площадку. Між стендом і складом передбачений проїзд для автомашини і крана. Крап може бути або портально-стріловий, або пересувний по рейковій колії, козловий, або стріловий на пневматичному (гусеничному) ходу. Вибір типу крана залежить від ряду умов — продуктивності полігона, ваги виготовлюваних конструкцій, кількість камер пропарювання та ін. На рис. 31 показаний кран на пневмоходу, що обслуговує одну лінію камер пропарювання стенда. За допомогою крана цебрами подають бетонну суміш у форми, знімають і встановлюють кришки пропарювальних камер, вивантажують готові конструкції з камер і укладають їх у штабелі на складі. Стенди без прогрівання конструкцій, які бетонують, використовують тільки в теплий період, коли для споруджуваного об’єкта треба виготовити невелику кількість великогабаритних і важких конструкцій (фундаментні блоки, колони, палі, прогони) при відсутності поблизу заводів або полігонів збірних залізобетонних конструкцій На стендах постійного типу провадять прогрівання або пропарювання виготовлюваних конструкцій, тому вони використовуються круглий рік; такі стенди влаштовують з армованого бетону марки 170 з поверхнею з відшліфованого мозаїчного шару товщиною 2—3 см. Для створення температурно-вологісного режиму твердіння відформовані конструкції помішають у короби або накривають брезентом; у простір під коробами або брезентом подають гостру пару. При такому способі обігрівання витрачається багато пари, тому його використовують рідко. Пропарювальні камери розміщують на стенді в одну або дві лінії. Стендову площадку відгороджують цегляними або бетонними стінками і поперечними перегородками ділять на відсіки або камери. Зверху камери накривають утепленими кришками. Таким чином утворюються камери пропарювання, дном яких є площадки (підлога) стенда. Такі камери називаються напідлоговими. Стендову площадку обладнують пристроєм для підігрівання виготовлюваних конструкцій знизу. Для цього при бетонуванні залізобетонних плит стендів у них закладають регістри з металевих труб, по яких пропускається пара. Такий пристрій дозволяє прогрівати виготовлювані конструкції знизу і значно скорочує строки твердіння бетону. Камери пропарювання влаштовують і нижче рівня землі; такі камери називаються камерами ямного типу. Дно камери роблять бетонним з похилом в одну сторону для відведення конденсат. На стенді можна формувати панелі перекриттів з циліндричними пустотами. З цією метою в торцевих бортах стальних форм роблять отвори, у. які вставляють труби-вкладиші на всю довжину плити (рис. 6.4). Отвори в бортах роблять діаметром на 3—4 мм більше зовнішнього діаметра труб-вкладишів. Бетонну суміш при заповненні форми ущільнюють вібруванням, Потім плиту вакуумують; вакуум-щит прикріплюють до бортів опалубки притискачами. Через 5—6 хв. вакуумування з панелі виймають труби-вкладиші; після виймання всіх труб припиняють вакуумування. Відформовану панель накривають вологою тирсою або матами, а в регістри стенда через годину подають пару. Через 3—4 год. температура бетону відформованої панелі піднімається до 70—80°.

Рис. 6.4. Багатопустотна залізобетонна панель, виготовлювана на стенді: 1—залізобетонна плита стенда з регістрами для підігрівання; 2—мозаїчний шар; З—поздовжні борти форми панелі; 4—анкер: 5—торцевий борт форми з отворами для вкладиш-порожниноутворювач.

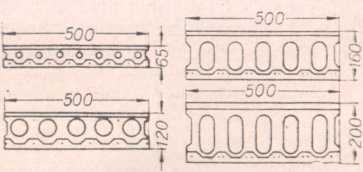

Цикл виготовлення панелі триває 20—24 год. На другий день панель можна звільняти від матів і тирси. Після остигання панель зі стенда знімають краном і транспортують на склад готової продукції. Виготовлення попередньо напружених пустотілих настилів Струнобетонні попередньо напружені багатопустотні настили перекриттів бетонують на стенді за допомогою спеціальної установки (комбайна). На рис. 6.5 показаний загальний план заводу-стенду.

Рис. 6.5. Схематичний план заводу-стенду для виготовлення попередньо напружених залізобетонних пустотілих настилів. 1—агрегат (комбайн), що бетонує; 2—натяжна станція; 3—вагонетка для арматури; 4—пересувна платформа; 5—портальний кран; 6—механічна пила; 7—баштовий кран; 8—склад готової продукції

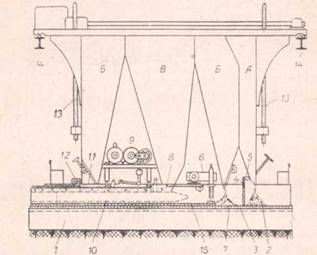

Завод складається з двох стендів довжиною по 180 ж кожний. Установка (комбайн), що бетонує, переміщується вздовж одного стенда по рейках, залишаючи після себе готові смуги настилу. Установка може бетонувати одну смугу шириною 1 м, одночасно дві смуги шириною 0,5 м кожна або три смуги по 0,33 м кожна. Товщина настилів різна — 65, 100, 120 і 200 мм. Швидкість пересування установки, у залежності від товщини настилу, який бетонують, коливається в межах 0,6—1,5 м за 1 хв. При холостому ході швидкість установки дорівнює 15 м за 1 хв. На одному кінці стендових площадок є поперечні залізничні колії (ширина колії 6 500 мм) для траверсної платформи, за допомогою якої комбайн переставляють з однієї лінії на іншу. Поперечні колії на другому кінці площадки служать для переміщення платформ з натяжними лебідками і вантажами. Як арматуру використовують холоднотягнутий стальний дріт діаметром 2,6 мм з границею міцності до 20 000 кг/см2. Для кращого зчеплення дроту з бетоном і забезпечення його самоанкерування стержні скручуються з двох дротів (відстань між витками 35—48 мм). Арматуру спочатку витягують тритонною лебідкою, встановленою на пересувній платформі. Остаточний натяг провадять за допомогою системи вантажів і тельфера, які забезпечують натяг кожного стержня. Величину і постійність натягу дротів періодично перевіряють динамометром. На рис. 6.6 показаний загальний вигляд описаної установки. На такій установці виготовляють пустотілі настили двох типів: у настилах першого типу верхній і нижній шари виготовляють із звичайного бетону, а середній шар — з пемзобетону або шлакобетону; у настилах другого типу всі три шари виготовляють з важкого бетону (рис. 6.7).

Рис. 6.6. Загальний вигляд установки (комбайна) по виготовленню попередньо напружених залізобетонних пустотілих настиліві: 1—бетонуючий агрегат; 2—відформовані настили.

Рис. 6.7. Поперечні переріз попередньо напружених залізобетонних пустотілих настилів, виготовлюваних на установці (комбайні).

Основною частиною установки є бетонуючий агрегат, до складу якого входять чотири бункери і формуючий механізм. Формуючий агрегат складається з трамбівок, системи порожниноутворювачів, затирально-загладжувального пристрою, бокових направляючих і системи важелів керування. Схема бетонуючого агрегату показана на рис. 6.8. Перший бункер призначений для піску. Пісок, висипаючись з бункера, утворює тонкий горизонтальний прошарок між окремими рядами виготовлюваних настилів.

Рис. 6.8. Схема бетонуючого агрегату (вигляд збоку): А—бункер для піску; Б—бункер для звичайної бетонної суміші; В—бункер для легкобетонної суміші. 1—основа; 2—пісок; 3—піщаний прошарок; 4—розрівнювач піску; 5—засув бункера для піску; 6—трамбівки для ущільнення бетонної суміші нижнього шару настилу; 7— бетонна суміш; 8—легкобетонна суміш; 9— трамбівки для ущільнення бетонної суміші середнього шару настилів; 10—порожниноутворювачі; 11—бетонна суміш; 12—загладжувальний механізм; 13—шпинделі; 14—поперечні балки порталу; 15—арматура (дріт).

Після піску з другого бункера надходить звичайна бетонна суміш, з якої формується нижній шар настилу. Профілювання і ущільнення нижнього шару провадиться трьома трамбівками, розміщеними між другим і третім бункерами. Третій бункер призначений для легкобетонної суміші, яка йде на виготовлення середнього шару настилів. У четвертому бункері знаходиться звичайна бетонна суміш для формування верхнього шару настилів. Під третім і четвертим бункерами розміщені порожниноутворювачі, які являють собою набір труб з привареними до них пластинами. Між тими ж бункерами розміщені трамбівки, які ущільнюють середній шар легкобетонної суміші. Порожниноутворювачі в процесі роботи пересуваються поштовхами, що запобігає зчепленню бетону з порожниноутворювачами. За четвертим бункером розміщений механізм для загладжування верхнього шару настилів. Технологічний процес виготовлення пустотілих настилів на бетонуючому агрегаті (комбайні) такий. Установку з порожніми бункерами ставлять над одним із стендів, а бетонуючий агрегат — над першою доріжкою (смугою). На платформу з лебідками установлюють барабани з арматурним дротом. Кінці дроту прикріплюють до затискної плити і за допомогою електролебідки, установленої на траверсній площадці, натягують арматуру. Потім бетонуючий агрегат опускають до необхідного рівня, заповнюють бункери піском і бетонними сумішами. Спочатку відкривають бункер з піском; пісок, що висипається, рейкою розрівнюють шаром товщиною 3 мм, після цього відкривають бункери з бетонною сумішшю для нижнього шару настилу, поверхню якого при вібруванні роблять зубчастою, і, нарешті, відкривають бункер з легким бетоном, включають у роботу вкладиші, які утворюють пустоти в настилі, і другу лінію вібраторів. Зайвий бетон знімають рейкою і переміщують вперед. Під дією вібраторів третьої лінії закриваються в бетоні прорізи від тяг вкладишів, відкривається дальший бункер і укладається третій шар бетонної суміші товщиною 8—20 мм, який ущільнюють вібраторами четвертої лінії. Робота агрегату продовжується доти, поки не буде забетонований перший ряд настилів першої доріжки. Після цього агрегат бетонування переставляють на другу доріжку, і всі операції повторюють у тій же послідовності. По закінченні бетонування першого настилу починають бетонувати другий ряд, потім третій поки не будуть забетоновані дев’ять рядів настилів на всіх доріжках. Готові смуги настилів після затвердіння бетону розрізають на елементи потрібної довжини за допомогою круглої стальної пилки з карборундовим ободом. При розпилюванні смуг настилу на окремі елементи арматура зберігає попереднє напруження завдяки самозаанкеруванню Скрученого дроту в бетоні. За стендовим способом виробництва виготовляють ребристі, суцільні, шаруваті та пустотілі панелі і плити перекриттів. Формують. їх у стальних формах, встановлених безпосередньо в камерах пропарювання. Ребристі панелі звичайно формують ребрами вниз. Процес формування проходить так. Форму спочатку очищають і змащену установлюють на дні пропарювальної камери; потім укладають арматурні каркаси ребер і сітку панелі, стальні закладні деталі і монтажні петлі. Бетонну суміш подають самохідним бетоноукладачем який пересувається по рейках над камерами пропарювання. Бетонну суміш ущільнюють у ребрах вібратором з гнучким валом, а в панелі—віброрейкою (рис. 6.9). Форми в камерах укладають кількома ярусами з метою використання всього об’єму камер. Завантажену камеру закривають кришкою і згідно з установленим режимом виготовлювані панелі піддають тепловій обробці.

Рис. 6.9. Бетонування залізобетонних панелей на дні пропарювальної камери.

Пропарені і остиглі панелі вивантажують з камери у формах, складають на площадці для огляду. Потім борти форм виводять на шарнірах у сторони, панель за петлі за допомогою крана виймають із форми і транспортують на склад готової продукції. Суцільні, шаруваті, а також ребристі панелі, розміщені ребрами вгору, виготовляють за такою ж технологією, але у формах з гладеньким стальним днищем. Ребра панелей утворюються за допомогою металевих вкладишів або рамок, укладених у форми. Виготовлення панелей у стальних формах вимагає великої кількості форм, тому такий спосіб економічно малоефективний. Виходячи з цього, при стендовому способі виробництва доцільніше користуватись бортовими формами, в яких панелі формуються безпосередньо на стендовій площадці. Виготовлення залізобетонних конструкцій у бортових формах на стендах, особливо великорозмірних панелей, зручне і просте. Стенди звичайно підігрівають за допомогою парових регістрів, вмонтованих у бетонне покриття. Для прискорення процесу теплової обробки панелі накривають кришками, які спираються на поздовжні стінки стендових площадок, або пересувними легкими коробами, у простір під якими подають гостру пару по прокладених вздовж стінок стенда перфорованих трубах. Теплову обробку виготовлюваних залізобетонних конструкцій провадять при температурі 65—85° протягом 26—32 год. зимою і 16—20 год. літом. Бортові форми (або як їх ще називають—бортову оснастку) використовують найпростішої будови— сталеві. Борти прикріплюють анкерами до плити стенда або утримують за допомогою розпірок, що упираються в стінки стенда. Віконні прорізи в стінових панелях і дверні прорізи в панелях для перегородок роблять за допомогою шаблонів, встановлюваних і закріплюваних у формі. Стінові панелі роблять з трьох шарів— зовнішні шари із звичайного залізобетону і середній шар з теплого бетону (блоків з газобетону або пінобетону). Тришарові панелі бетонують так. Після змащення стенда і бортів форми, укладання арматури, закладних деталей і стальних петель для піднімання настилають шар звичайного бетону, який утворює поверхню стінової панелі, повернену всередину будинку. Потім укладають пінобетонні або інші блоки і вібруванням злегка занурюють їх у шар звичайного бетону (рис. 6.10).

Рис. 6.10. Виготовлення на стенді тришарової стінової панелі з віконним прорізом.

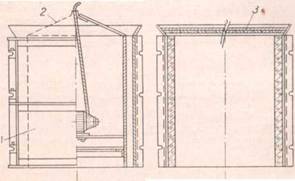

На пінобетонні блоки накладають другу арматурну сітку і другий шар звичайного бетону, на який наносять тонкий шар декоративного бетону. Бетонну суміш у форми подають у бункері краном або бетоноукладачем і ущільнюють за допомогою площадкового вібратора. Після теплової обробки поверхню панелей обробляють шліфувальною дзигою. Під час шліфування у поверхню панелі закладають готові архітектурні деталі. Якщо панелі призначені для зовнішньої стіни і їх виготовляють з одного матеріалу (одношарові), наприклад, із звичайного або легкого бетону, то спочатку кладуть нижню арматурну сітку, а потім оздоблювальний (фактурний) шар. При розпалубленні стінових панелей забирають бортові елементи опалубки, панель захоплюють траверсою крана за дві виступаючі з верхнього ребра петлі, повільно піднімають з поворотом на 90° відносно нижнього ребра (панель кантують на ребро) і потім подають на площадку технічного огляду або на склад готової продукції. Стінові панелі на складі зберігають у вертикальному положенні, тому що вони мало армовані і при укладанні плазом у них можуть з’явитися тріщини. У Франції панелі стін будинків виготовляють безпосередньо на об’єкті — на бетонній підлозі першого поверху або міжповерхового перекриття. Форми виготовляють із сталі. Панелі формують на такому місці, з якого установлювати їх у стіну будинку можна, повертаючи кожну панель на 90° біля нижнього ребра. Спочатку в форму укладають оздоблювальний шар (з внутрішньої поверхні панелі), заховану електропроводку, труби опалення, віконні або дверні коробки, потім бетонну суміш і знову оздоблювальний шар. Після затвердіння бетону, набуття ним достатньої міцності, борти форми відводять, і панель разом з днищем за допомогою простих підйомних пристроїв (лебідок і талів) установлюють між колонами каркаса будинку. Після вивірки панелі скріплюють з колонами приварюванням закладних деталей (рис. 6.11); потім забирають днище форми.

Рис. 6.11. Виготовлення стінової панелі на перекритті

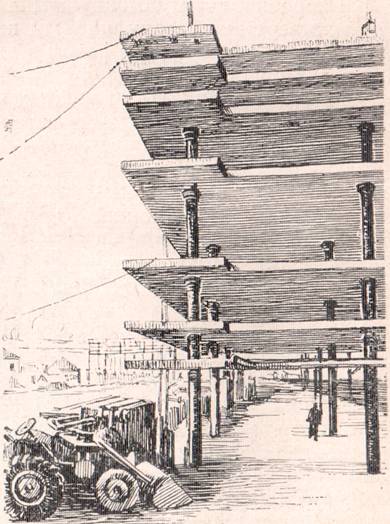

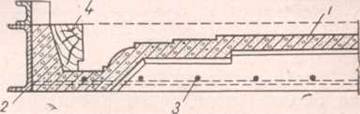

Такий спосіб виготовлення і монтажу панелей досить простий, економічний за витратою матеріалів на форми і в той же час не потребує армування панелей, яке звичайно необхідно тільки при транспортуванні. У Франції застосовується також спосіб виготовлення стінових панелей у вертикальних стальних формах, які мають порожнини; у порожнини пускають пару, яка прогріває бетонну суміш. Спосіб використання замість стенда підлоги першого поверху споруджуваного будинку застосовується також у США і Франції при виготовленні плит міжповерхових перекриттів. На бетонній підлозі нижнього поверху бетонують плити перекриттів усіх поверхів. Плити при виготовленні складають одну на одну; щоб уникнути при цьому їх злипання, верхню поверхню кожної нижче розташованої плити покривають шаром парафіну. Потім плити піднімають за допомогою гвинтових тяг і гідравлічних домкратів, які встановлюють на верхівці кожної колони. Усі домкрати приводяться в рух з центрального пульта. Гвинтові тяги проходять крізь плити. Для цього в плити перекриттів (у місцях пропуску крізь них колон) вмонтовані стальні муфти (рис. 6.12, 6.13).

Рис. 6.12. Міжповерхові перекриття, виготовлені на землі

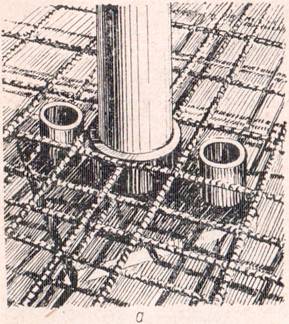

Рис. 6.13. Перекриття закріплюють на колонах приварюванням муфт до стальних закладних деталей колон. Вага, перекриттів, які піднімають, доходить до 180 т, площа 400—450 м2. При такому способі виготовлення залізобетонних перекриттів на місці будівництва відпадає необхідність у значних витратах на виготовлення форм. Цей спосіб бетонування вимагає застосування швидкотвердіючого високоміцного цементу. З метою економії сталі при виготовленні великорозмірних плит, стінових панелей стендовим способом доцільно застосувати роз’ємні форми з залізобетонними днищами замість стальних. Такі форми з залізобетонною основою (днищем) і стальними боковими стінками, укріпленими на шарнірах, застосовуються в США. Форми встановлюють на рівні 0,75 м від поверхні землі, що забезпечує укладання бетону у форми і обробку його поверхні в найзручніших умовах. На полігоні форми розміщують кількома рядами, вздовж яких прокладають повітропровід і паропровідні труби від тимчасової котельної (рис. 6.14). Бетонну суміш подають у пересувних бетономішалках і вивантажують у форми за допомогою стрічкового транспортера або висувного жолоба. Вібрування бетону провадять високочастотними пневматичними вібраторами. Поверхню стінових панелей загладжують дерев’яною терткою для того, щоб вони краще фарбувалися.

Рис. 6.14. Виготовлення плит на полігоні: а—розріз по формах; б—загальний вигляд полігона; 1—водопровід; 2—стиснене повітря; 3—вакуум-лінія; 4—форми; 5—дерев’яні підставки; б—-колія.

Після укладання бетону форми покривають брезентом і через 2 год. подають пару під брезент; пропарювання триває 6—10 год. Розпалублення панелей провадять через 20—24 год. Панель звільняють від форми за допомогою вакуум-щита, укріпленого на гаку пересувного крана. Звільнені форми очищають фібровими щітками; продувають стисненим повітрям, змащують спеціальною речовиною для запобігання зчепленню з бетоном.

Організація виготовлення панелей у залізобетонних матрицях У залізобетонних матрицях виготовляють великорозмірні ребристі панелі перекриттів і покриттів Матриці розміщують на відкритих площадках в один або кілька рядів, утворюючи свого роду полігон, який обслуговується бетоноукладачами і кранами. До матриць по трубах підводять пару. Пара надходить в регістри, вмонтовані в тіло матриць або по перфорованих трубах у короби, якими накриваються відформовані панелі. У матрицях також виготовляють шатрові панелі перекриттів з ребрами по контуру, стінові панелі, сходові марші і архітектурні деталі. Матриці — стаціонарні форми, тому технологічна схема формування в них виробів не відрізняється від стендової схеми виробництва. Панелі в матрицях формують так. Матрицю старанно очищають і змащують спеціальною речовиною; потім укладають арматурний каркас, стальні закладні деталі і провадять бетонування. Бетонну суміш ущільнюють віброрейкою. Відформовані панелі підігрівають знизу (паровими регістрами); крім того, відформовані панелі накривають брезентом або легким коробом, який є тимчасовою пропарювальною камерою. Ребра жорсткості панелі формують в матрицях із застосуванням закладних бортів — дерев’яних або стальних. Для того щоб великорозмірні панелі можна було легше виймати з матриць, необхідно їх добре змащувати. Для змазування робочої поверхні матриць з метою усунення прилипання бетону застосовують різні речовини: емульсійно-масляні, мінеральні масла, глиняні мастила, мильну воду та ін. Усі ці види мастил мають такі недоліки: забруднення поверхні виготовлюваної конструкції, присмоктування конструкції до поверхні матриці, засихання мастила та ін. Стальні закладні деталі змащують відпрацьованим маслом. Після розпалублення мастило. старанно витирають з поверхні матриці і закладних частин. При підніманні з матриць готових конструкцій з великою поверхнею зчеплення (панелі перекриттів) потрібні значні зусилля, які досягають 1 т/м2 площі конструкції та іноді в 2—3 рази перевищують вагу конструкцій. Якщо поздовжні стальні борти матриць 2-подібного перерізу, то розпалублення (відрив готової панелі від матриці) провадять за допомогою двох швелерних балок з гвинтами (рис. 6.15).

Рис. 6.15. Траверса для знімання з матриці готових залізобетонних конструкцій: 1—матриця; 2—бортовий елемент; 3—ребриста залізобетонна плита; 4—відривна траверса; 5—гвинтовий домкрат.

Швелери закріплюють за верхні полиці боргової форми; при роботі гвинтами відривного зусилля передають на поздовжні ребра панелі, під які заведені нижні полиці стальних бортів. Для полегшення відриву від матриці часто застосовують також механічні або гідравлічні виштовхувачі, які діють за принципом поршня. Вони трохи вигинають панель доверху, і простір між панеллю та матрицею заповнюється повітрям, завдяки чому усувається присмоктування. Після відриву панелі бортові елементи відводять у сторони, панель краном піднімають і передають на склад, де відбуваєтеся дальше твердіння бетону. Крім стаціонарних, використовують також переносні матриці. Подібно до стальних форм, такі матриці разом з відформованими конструкціями передають у пропарювальні камери. Пересувні залізобетонні матриці значно легші за стаціонарні, у них не має обігрівальних регістрів. На рис. 6.16 показано будову такої матриці для виготовлення шатрової панелі перекриття.

Рис. 6.16. Схематичний розріз переносної залізобетонної матриці: 1—тіло матриці; 2—стальна рама; 3—зварна сітка; 4—закладний дерев’яний брусок.

Матриця складна у виготовленні і потребує значної витрати сталі на жорстку раму. Проте в практиці іноді доводиться використовувати такі матриці, тому що форми з піддоном складного профілю (подібно до профілю шатрової панелі) виготовити без штампування дуже трудно. Оскільки на виготовлення матриці витрачається багато сталі та бетону, бетонування в матрицях може виявитись економічно ефективним тільки при масовому виготовленні однотипних панелей. При 300-кратному використанні матриці для виготовлення ребристої панелі затрати на матрицю становлять близько 5% вартості 1 м3 готових залізобетонних конструкцій. Виготовлення збірних залізобетонних конструкцій у матрицях при багатократному їх використанні (300—400 раз) дає значне зниження трудоємкості виготовлюваних конструкцій при високій якості їх. На рис. 6.17 показана в поздовжньому і поперечному розрізах залізобетонна переносна матриця для виготовлення залізобетонних сходових маршів. Матриця являє собою залізобетонний піддон з облямовуючими ребрами. Піддон підігрівається знизу паровими регістрами, розміщеними вздовж матриці. У матрицях є відповідні заглиблення, де формують опорні тятиви сходового маршу.

Рис. 6.17. Виготовлення сходового маршу в залізобетонній матриці; І—сходовий марш; 2—залізобетонна матриця; 3—віб- роштамп; 4—направляючі для віброштампу.

Піддон має стальні петлі для піднімання краном (на випадок переміщення на інше місце). На матрицю встановлюють бортові елементи, які складаються з швелерів. В опалубку укладають жорстку бетонну суміш в об’ємі, що дорівнює об’єму маршу; на бетонну суміш опускають стальний штамп, до якого прикріплені вібратори. Під дією вібраторів і ваги штампів, виготовлених у формі гребінки, формуються східці сходового маршу і тятивні балки. Після ущільнення бетонної суміші штамп знімають, а сходовий марш залишається на матриці, яку підігрівають знизу парою.

Організація виготовлення залізобетонних колон, балок, паль і фундаментних блоків Залізобетонні колони і балки (ригелі), палі і фундаментні блоки відносяться до великорозмірних важких збірних елементів, а деякі, як наприклад, високі колони або підкранові балки промислових будівель, — до дуже важких. Колони і балки (ригелі), палі та фундаментні блоки в більшості виготовляються у стальних формах. Формування найчастіше провадять на стендах з наступним підігріванням парою або в камерах ямного типу з наступним пропарюванням. Дуже важкі колони бетонують на стендах тимчасових полігонів біля споруджуваних об’єктів. На полігонних стендах виготовляють колони і балки великих розмірів для промислових будівель. Стальні форми (рідше дерев’яні для одиночного замовлення) встановлюють на відкритих стендах або в ямних камерах пропарювання. У форми укладають готові арматурні каркаси, а бетонну суміш завантажують з бункерів самохідного бетоноукладача або цебрами за допомогою крана. Бетонну суміш ущільнюють глибинними переносними вібраторами. Відформовані на стенді колони або балки накривають брезентами або легкими коробами, під які через перфоровані труби пускають пару. Прогрівання провадять також електрострумом. При формуванні у камерах ямного типу колони і балки з метою повнішого використання об’єму камер укладають у 2—3 ряди. Збірні залізобетонні конструкції промислових будівель—колони, балки, ферми — можуть виготовлятися також безпосередньо на будівництві в дерев’яних або сталевих формах. Стальну опалубку роблять тільки при виготовленні великої кількості однотипних конструкцій. Доцільно при цьому робити форми нероз’ємними. Площадку під форми розрівнюють і ущільнюють. Щоб не було прогинів днища або викривлення бокових щитів, форми повинні надійно спиратися на підкладки і лаги, укладені на основу (грунт, настил). При виготовленні збірних залізобетонних конструкцій як стендові площадки доцільно використовувати бетонну підготовку під підлоги майбутніх цехів. Для проходу кранів між площадками залишають не забетоновані проїзди. На рис. 6.18 показана стальна форма для бетонування балок на місці будівництва.

Рис. 6.18. Стальна форма для виготовлення залізобетонних балок на місці будівництва.

Для розпалублення готових балок або колон послаблюють клини і гайки, борти форм відводять на шарнірах у сторони або зовсім віднімають. Форми для виготовлення залізобетонних арок і ферм роблять з дерева; розкладають їх на стенді по шаблону. Бокові щити закріплюють внизу упорами, а зверху схватками. Основа під формами повинна бути строго горизонтальною і жорсткою. Арки або ферми бетонують у 2—3 яруси по висоті. На бетонній підлозі цеху, так само, як на стенді полігона, колони, балки, прогони та інші прямолінійні елементи можна бетонувати групами або пакетами. Такий спосіб дозволяє скоротити витрати лісоматеріалу на форми, тому що не потрібні днища, а кількість бокових щитів зменшується вдвоє. Влітку виготовлювані залізобетонні конструкції твердіють на повітрі в природних умовах, а зимою їх піддають тепловій обробці — пропарюванню в переносних тепляках або електропрогріванню. Щоб уберегти бетон від надмірного випарювання вологи в літній час, забетоновані конструкції протягом 7—8 днів після їх виготовлення зволожують. Верхню сторону конструкцій безпосередньо після бетонування старанно вирівнюють і загладжують. Інші сторони конструкцій затирають після зняття щитів форм. Арматуру для збірних залізобетонних конструкцій виготовляють у майстернях у вигляді зварних каркасів, які цілком укладають у форми. Готові конструкції спочатку відривають від форм за допомогою домкратів, установлюваних на самих формах. Після цього конструкції виймають з форм краном або тельфером. При виготовленні важких конструкцій на місці будівництва необхідно добре продумати порядок розміщення їх по всій площі майбутнього цеху, тому що розміщення їх може істотно вплинути на тривалість монтажу. Дерев’яні і стальні форми для зменшення зчеплення їх з бетоном змащують мастилами, мастиками або розчинами. Для змащування форм не слід використовувати нафтові продукти, тому що вони забруднюють поверхню залізобетонних конструкцій, залишаючи на них жирні плями. На практиці для змащування форм використовують мастику такого складу: Глиняне тісто.................... 1 частина Шлам................................. 1 » Розріджене господарське мило . .10% від об’єму суміші Шлам являє собою мінеральний порошок — відхід мозаїчного виробництва. Цю мастику виготовляють так. Грудкову глину і шлам завантажують у ящик для розчинення і розводять великою кількістю води; рідке глиняне молоко з ящика виливають у яму, де воно відстоюється, утворюючи тісто, а вода фільтрується в грунт; тісто перед використанням перекладають у видавальний бак, додають мила, подрібненого і розрідженого водою до консистенції густої сметани (тісто і мило старанно перемішують до одержання однорідної мастики). Мастику розводять звичайною водою до консистенції фарбувального розчину і наносять на поверхню форм щітками. Мастика після твердіння бетону перетворюється в порошок, завдяки чому форми легко відділяються від конструкцій. В Угорщині колони, балки і ферми для промислових будівель виготовляють біля споруджуваного об’єкта. Для цього бетонну підготовку під підлоги майбутнього будинку використовують як стенд. Бетонування провадять в бортових формах. Після встановлення і закріплення бокових щитів кожної форми бетонне днище (підготовка під підлоги), обмежене бортами, вирівнюють шаром гіпсового розчину товщиною 10 мм. В одержаних таким способом формах і виготовляють потрібні конструкції. При виготовленні великорозмірних збірних конструкцій обходяться одним-двома комплектами розбірних дерев’яних форм. Кожну форму розбирають через день-два, завдяки чому обертальність її досягає 30—35 разів. Таким способом на стенді можна бетонувати однакові колони і ригелі пакетами у кілька рядів, переставляючи форми знизу нагору. Пакетний спосіб застосовується також у Польщі при виготовленні великорозмірних плоских ферм. На бетонному стенді укладають дерев’яний шаблон майбутньої конструкції (ферми, рами). Щільно до шаблону встановлюють стальну форму у вигляді бортової оснастки (днищем форми служить шаблон, який лежить на стенді). Внутрішні борти утворюють стальні вкладиші, які мають обрис виготовлюваної конструкції. Вкладиші жорстко зв’язані з зовнішніми бортами форми. Висота бортів і вкладишів трохи більша за висоту поперечного перерізу конструкції і шаблону, завдяки чому форма завжди при бетонуванні конструкції частково охоплює конструкцію, що лежить нижче. Бетонну суміш укладають врівень з обрізом бортів форми, ущільнюють її вібратором, загладжують і накривають компактним папером. Потім форму (борти і вкладиші) за допомогою гвинтових домкратів, які упираються в стенд, піднімають на висоту, що дорівнює товщині виробів конструкції (в даному випадку ферми). У форму, дном якої служить уже раніше забетонована конструкція, знов укладають арматуру і бетонну суміш. Таким способом в умовах полігона можна виготовити одночасно кілька пакетів збірних конструкцій (по 10—15 конструкцій у кожному пакеті). Організація виготовлення паль. Залізобетонні палі звичайно виготовляють на полігонах тимчасового типу, на дерев’яних стендах, недалеко від місця їх забивання Палі бетонують у кілька рядів, через одну в кожному ряду спочатку непарні, потім — парні. Такий порядок бетонування потребує меншу кількість бокових щитів. Бокові щити форм непарних паль закріплюють на стенді металевими скобами (скоби входять в отвори, просвердлені в стенді) і дерев’яними розпірками (рис. 6.19). Форми загострених кінців паль виготовляють у вигляді об’ємного короба.

Рис. 6.19. Схема бетонування залізобетонних паль: 1—дерев’яні лаги; 2—днище (бойок); 3—розпірки; 4—скоби.

Після затвердіння бетону непарних паль бокові щити віднімають; при цьому грані готових паль утворюють форму парних паль. Грані готових непарних паль перед укладанням бетону парних паль змащують глиняним розчином. При бетонуванні другого ряду паль верхня площина нижнього ряду паль утворює ніби днище, на якому в тому ж порядку встановлюють бокові щити форм непарних паль. На готові непарні палі першого ряду накладають стальні скоби, у результаті чого при бетонуванні парних паль утворюються круглі отвори. В ці отвори потім заходять кінці скоб, які утримують форму паль другого ряду. Твердіють палі в природних умовах без підігрівання або пропарювання. У деяких випадках з метою прискорення твердіння провадять прогрівання парою під брезентом або легким коробом. Арматурні каркаси подають і укладають у форми за допомогою кранів, а бетонну суміш — бункерами або бетононасосом.

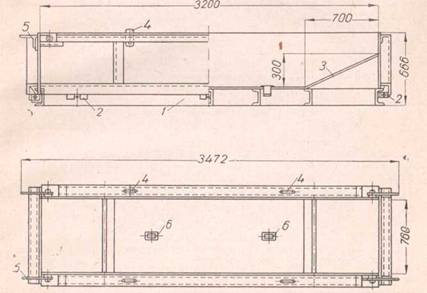

Організація виготовлення фундаментних блоків Фундаментні блоки виготовляють суцільні, а блоки фундаментних стін з метою їх облегшення і зменшення витрати бетону— пустотні. Фундаментні залізобетонні блоки зі скошеними верхніми гранями бетонують у стальних формах у перевернутому положенні (рис. 6.20). У днищі форми є отвори, крізь які проходять піднімальні петлі. Формування і теплову обробку блоків провадять безпосередньо в ямних камерах. Рідше використовують дерев’яні форми.

Рис. 6.20. Стальна форма для виготовлення фундаментних блоків: 1—каркас основи; 2—шарніри; З—днище; 4—петлі для захоплення форми; 5—замки; 6—отвори для пропускання монтажних петель блока.

У блоках фундаментних стін пустоти роблять циліндричними або овальними, в один або два ряди по вертикалі. Циліндрична форма пустот простіша завдяки тому, що виготовляти такі вкладиші легше. Вкладишам надається невелика конусність: по 3—4 мм на сторону . Форма фундаментного блока складається з піддона, днища і бокових стінок (рис. 6.21). Піддон виготовляють з двох швелерів, повернутих полицями вниз; таким чином створюється основа, на якій зварюванням закріплені стальні вкладиші циліндричної форми. Кожний вкладиш закінчується конічною або сферичною верхівкою із стальним штирем. Призначення штиря—уникнути утворення вакууму, який перешкоджає вийманню вкладишів-порожниноутворювачів. При розпалубленні блоків над циліндричними пустотами незатверділий ще бетон утворює склепіння або купол, завдяки чому робиться стійким і не обвалюється. Днище форми складається з двох поздовжніх швелерів, решітки і стального листа, у якому за кількістю циліндричних вкладишів відповідно вирізані круглі отвори. Днище опускають на піддон, циліндричні вкладиші проходять крізь круглі отвори в днище. Стінки форми виготовляють також із швелерів, кутників і листової сталі. Поздовжні і торцеві стінки в кутках жорстко скріплюють болтами або іншим способом. Складені стінки вільно встановлююсь на днищі без кріплення; у потрібному положенні їх утримують за допомогою обмежників. При зміні товщини блока змінюють довжину торцевих стінок. Блоки формують з жорсткої бетонної суміші з осіданням конуса, близьким до нуля.

Рис. 6.21. Стальна форма для виготовлення пустотілих блоків: а—загальний вигляд стінок; б—піддон з вкладишами-пустотоутворювачами; в—поперечний розріз відформованого блока, 1- піддон з вкладншами-пустотоутворювачами; 2—днище форми; З—віброплощадка; 4—петлі днища; 5—поздовжні стінки форми; 6—петлі на знімних стінках форми.

Після ущільнення бетонної суміші на віброплощадці форму захоплюють краном за петлі, вмонтовані в днище. Днище разом з боковими стінками відділяють від піддона, із забетонованого блока виймають циліндричні вкладиші, які з піддоном залишаються на місці (на віброплощадці). Потім блок разом із стінками і днищем форми спрямовують краном у камеру пропарювання. Після пропарювання знімають стінки форми без розбирання, і розпалублений блок залишається на днищі форми.

Виготовлення залізобетонних кілець у вібровакуумних формах провадиться в такому порядку. На гладеньку площадку встановлюють складену внутрішню оболонку форми, розправлену розтискними кільцями. Потім установлюють зварний арматурний каркас, складають зовнішню вакуум-оболонку і встановлюють віброконус. В середині конуса закріплений вібратор. Бетонну суміш подають у форму крізь вантажне кільце при ввімкненому вібраторі. Після укладання бетонної суміші вмикають вакуум-установку. Закінчивши вакуумування, знімають віброконус, потім внутрішню гнучку оболонку форми, після чого розбирають зовнішню оболонку форми. Виготовлення одного кільця діаметром 600—900 мм триває 20—25 хв., а кільця діаметром 900—1500 мм—від 30 до 35 хв. Виробництво кілець може бути організовано на відкритому стенді полігона або в цеху заводу залізобетонних конструкцій. Залізобетонні кільця можна виготовляти й іншими способами. Одна з різновидностей віброформи для виготовлення залізобетонних кілець наведена на рис. 6.22. Зовнішня оболонка форми складається з двох стальних півциліндрів, зміцнених по окружності і краях кутниками жорсткості. Наверху зовнішня оболонка трохи розширена (у формі воронки) для зручності завантаження бетонної суміші. Внутрішня оболонка форми — це суцільно зварний сердечник, який закінчується конусом. В середині сердечника закріплений вібратор. Після ущільнення укладеної у форму бетонної суміші сердечник виймають за допомогою талі. З метою прискорення твердіння бетону відформоване кільце разом з зовнішньою оболонкою форми закривають кришкою, під яку пускають пару.

Рис. 6.22. Стальна віброформа для виготовлення залізобетонних кілець: 1—зовнішня оболонка; 2—внутрішня оболонка; 3—дерев’яна кришка.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 384. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |