Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

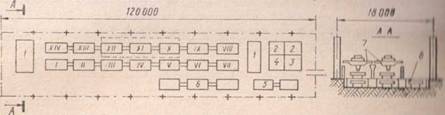

Загальні положення організації виробництваЛекція 5 Конвеєрний спосіб виробництва Загальні положення організації виробництва При конвеєрному способі організації виробництва технологічний процес розчленовується на елементні процеси, які одночасно виконуються на окремих робочих місцях. Виріб у процесі виробництва переміщається від одного робочого місця до іншого; кожне робоче місце обслуговується закріпленим за ним ланкою. Основною умовою здійснення конвеєрного виробництва є ритмічність виконання елементних процесів, для чого необхідно, щоб їхня тривалість була однаковою; тоді через рівні проміжки часу можна одночасно переміщати виробу з одного робочого поста на іншій. Однакова для всіх елементних процесів тривалість їхнього виконання називається ритмом технологічного процесу. Конвеєрний спосіб дає можливість організувати потоковий технологічний процес із усіма механізованими операціями. Залежно від виду руху розрізняють конвеєри крокової дії (візкові) і конвеєри безперервної дії (пластинчасті, ланцюгові й ін.). На заводах збірного залізобетону широке поширення одержали візкові конвеєри крокової дії. Виробництво виробів здійснюється на пересувних піддонах, що утворять безперервну конвеєрну лінію з 10-15 постів, обладнаних машинами для виконання операцій технологічного процесу. Виготовлення виробів відбувається з ритмом, рівним 12-15 хв.; після виконання одного елементного циклу весь ланцюг візків-піддонів переміщається на довжину одного поста. Для скорочення ритму конвеєра використовують сучасну технологію ущільнення бетону, при необхідності виділяють пости для укладання лицювальних плиток або оздоблювального шару, до всіх постів конвеєра подають необхідні матеріали й напівфабрикати (бетонну суміш, розчин, арматурні каркаси, лицювальні плитки й т.п.).  Візкові конвеєрні лінії розрізняються між собою формувальним устаткуванням і способами теплової обробки виробів і діляться на лінії із щілинними підземними камерами, з камерою вертикального типу, з безкамерною тепловою обробкою й т.д. Найбільш ефективні лінії з підземними щілинними камерами: на них можливе застосування різних прогресивних способів формування, створені умови для механізації трудомістких процесів. Двохгілкова конвеєрна лінія, розміщена в уніфікованому прольоті, включає пости розпалубки й зборки форм, підвісне формувальне устаткування на естакаді, підземні щілинні камери, портальні маніпулятори для допоміжних операцій (рис. 5.1). У єдиному транспортному потоці з основною лінією вирішений конвеєр обробки з мінімальним числом кранових операцій. Така конвеєрна лінія забезпечує компактність технологічного процесу, раціональну організацію транспортних потоків і значно підвищує ефективність виробництва. На конвеєрних лініях випускаються вироби широкої номенклатури для промислового й цивільного будівництва: стінові панелі, панелі перекриття, панелі внутрішніх стін, колони й ригелі промислових будинків і т.д.

Рис. 5.1. Двохгілкова конвеєрна лінія: I, VI, IX — резервні пости; II — механізм відкривання бортів форми; III — очі« тчи й змащення форми; IV — механізм закривання бортів форми; V — укладання арматур; VII бетоноукладач; VIII — шпатлювальна машина; X...XII — форкамера теплової обробки 1 — передатний візок з підйомником (знижувач); 2 — складування й переоснащення форми; 3 — складування бортоснащення; 4 — доведення дефектних виробів; 5 — оздоблювальний конвеєр; 6 — витримування виробів; 7 — мостовий кран; 8 — щілинні камори теплової обробки.

Для оптимального завантаження лінії передбачені додаткові паралельні формувальні пости (рис. 5.2), що забезпечує ритм роботи лінії не більше 15 хв і ліквідує недовантаження підготовчих постів.

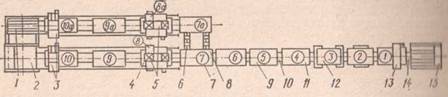

Рис. 5.2. Схема конвеєрної лінії з подвійним формувальним постом: 1 - передатний візок; 2 - знижувач; 3 - машини, що загладжують; 4-віброплощадка; 5 - бетоноукладачі; 6 - передатний пристрій; 7 - піднімальні рейки; 8 - пристрій для підігріву форм; 9 - форма з оснащенням; 10 - привід лінії; 11- піднімальні рейки поста переоснащення форм; 12 - кантувач; 13 - машина для шліфування й шпаклювання виробів; 14 - устаткування щілинної камери; 15 - підйомник. (У кружках показані номери постів.)

На постах конвеєрної лінії виконуються наступні операції: пости 1 і 2: шліфування й шпаклювання поверхні виробу; пост 3: кантування форми з виробом, розкриття замків і бортів форми, передача виробів на візок лінії вторинної теплової обробки; пост 4: очищення й змащення форми, передача форми на переоснащення й установка іншої форми; пост 5: закриття бортів і замків форми, установка арматурних каркасів; пост 6: укладання арматурних сіток і закладних деталей; пост 7: підігрів форми, передача її на лінію другого формувального поста; пости 8 і 9: укладання бетонної суміші роликової (або вібраційнопротяжною) машиною або бетоноукладачем на віброплощадці; пост 10: загладжування поверхні виробів, очищення форми, технічний контроль. Технологічна лінія із двома формувальними постами дозволяє виготовляти вироби з різною тривалістю формування; таким чином, лінія забезпечує випуск певної групи виробів. Відмінною рисою способу безперервного вібропрокату бетону на стані БПС-6М є те, що всі технологічні операції - від готування бетонної суміші до видачі готового виробу - здійснюються на одній установці, що представляє собою пластинчастий конвеєр, що безупинно рухається зі швидкістю 30 м/год. (виробу з важкого бетону) або 15 м/год. (виробу з легкого бетону). На стані БПС-6М виготовляють елементи великопанельних житлових будинків висотою 16 і 22 поверху: зовнішні керамзитобетонні стінові панелі (товщиною 35 см.), внутрішні стінові панелі й панелі перекриттів (товщиною 14 см.). Вироби, що формуються на стані БПС-6М, відрізняються високою точністю геометричних розмірів і гарною якістю поверхонь, підготовлених під фарбування або обклеювання шпалерами. Вібропрокатний стан БПС-6М являє собою горизонтальний конвеєр - нескінченний гнучкий піддон (формуюча стрічка), укомплектований послідовно розташованими механізмами для виготовлення й укладання бетонних сумішей, ущільнення й теплової обробки відформованих виробів, їхньої обробки й автоматичної розпалубки (рис. 13.7). Керування технологічним процесом виробництва вібропрокатних виробів здійснюється із централізованого пульта. Матеріали з дозувального відділення подаються у двохвальний змішувач. Бетонна суміш надходить на стрічку, що формує і безупинно рухається, яка складається з окремих сталевих ланок, шарнірно прикріплених до трьох паралельно розташованих галузей тягового ланцюга. На поверхні формуючої стрічки укріпляються ділянки формувального оснащення, бортові бруски й інші формотворні елементи. На ділянки формуючої стрічки укладають арматурний каркас, необхідні закладні деталі, електропроводку й інші елементи виробу. Бетонна суміш, що надійшла на формуючу стрічку, розподіляється по ширині стрічки бетоноукладачем, що здійснює зворотно-поступальні рухи поперек стрічки (можлива ширина виробу - 3...3,6 м). Покладена бетонна суміш ущільнюється вібраційним пристроєм. Верхня поверхня відформованого виробу загладжується спеціальним вібропристроєм, що складається із двох балок, що роблять зворотно-поступальні рухи поперек стрічки; на балках установлені вібратори. На формуючій стрічці виріб надходить у камеру теплової обробки, де при температурі 98°С піддається швидкому прогріву. Тривалість теплової обробки (2...4 год.) визначається видом бетонної суміші. Щілинна камера оснащена нескінченною накривною прогумованою стрічкою й має кілька валів термопривантаження, що впливають на виріб власною вагою в початковий період надходження теплоносія в камеру. Міцність бетону при виході виробів з камери досягає 70% проектної; поверхню готових виробів при необхідності піддають механічній обробці.

Наприкінці стану ланки формуючої стрічки обгинають приводний вал, автоматично звільняючись від виробів, які далі переміщаються на обгінний рольганг, швидкість якого більше швидкості формуючої стрічки. Потім виріб надходить на кантувач, де переводиться у вертикальне положення й знімається мостовим краном. Для підвищення продуктивності станів і скорочення витрати цементу застосовують попередній розігрів паром бетонної суміші безпосередньо в змішувачі безперервної дії. Суміш нагрівається внаслідок конденсації водяної пари на поверхні компонентів суміші, що перемішують. Коефіцієнт тепловіддачі при цьому значно вище, ніж при контактному прогріві. Температура бетонної суміші в такому змішувачі піднімається за 30...40 с. до 60...70°С. Застосування паророзігрітих сумішей дозволяє стабілізувати процес виробництва й видавати виробу з гарантованою міцністю, рівної 10...12 МПа. Виробництво залізобетонних виробів на стані БПС-6М за особливо форсованим режимом забезпечує високий рівень продуктивності праці, але приводить до значної перевитрати цементу. Спільне застосування добавок-прискорювачів із цементами марок М500 і М600 значно знижує витрата цементу (на 10...15%) у порівнянні з нормативним. На поверхню формуючої стрічки автоматично наноситься під час її руху петролатум, розігрітий до 70...80°З, що створює стійку захисну плівку (0,2...0,3 мм), що сприяє легкому зніманню виробів. Арматурні каркаси й сітки у вигляді просторових конструкцій або окремих елементів укладають після підготовки формувального оснащення до бетонування. Виробництво добірних виробів, що займають значне місце в загальному обсязі виробництва збірних залізобетонних конструкцій для житлового будівництва, малогабаритних і різнохарактерних по своєму конструктивно-технологічному рішенню, відрізняється різноманіттям застосовуваних способів виготовлення не типового встаткування, що має низькі техніко-економічні показники. Наприклад, при виготовленні дрібних добірних виробів агрегатним способом коефіцієнт використання віброплощадок по вантажопідйомності становить 0,37...0,55, мостових кранів - 0,1...0,5, а коефіцієнт використання обсягу пропарювальних камер - 0,1...0,3. На рис. 5.3 показаний план великого механізованого заводу збірних залізобетонних конструкцій і деталей, що працює за конвеєрною схемою. Всі споруди заводу розміщені на ділянці згідно з прийнятою технологією виробництва.

Рис. 5.3. План заводу залізобетонних конструкцій і деталей з конвеєрною схемою виробництва: 1—приймальні бункери заповнювачів бетону; 2—транспортери; 3—бетонозмішувальний цех; 4—резервний склад заповнювачів бетону; 5—бункери для підігрівання заповнювачів бетону; 6—приймальні бункери цементу; 7— стальні труби для подачі цементу в силоси: 8—силоси для цементу; 9— стальні труби для подачі цементу в бетонозмішувальний цех; 10— транспортери для подачі бетонної суміші у виробничий корпус: 11—головний виробничий корпус; 12—котельна; 13—склад готової продукції; 14—мостові крани; 15—залізничні колії; 16—автошляхи.

Заповнювачі для бетону (пісок і щебінь) розвантажуються з вагонів у приймальні бункери 1, звідки системою транспортерів 2, встановлених як у підземних, так і у надземних галереях, подаються в бункери бетонозмішувального цеху 3 або на резервний склад 4. При подачі в бетонозмішувальний цех взимку заповнювачі спочатку підігріваються у спеціальних бункерах 5. Заповнювачі можуть також розвантажуватися безпосередньо з вагонів на резервний склад 4. Під резервним складом міститься підземна приймальна галерея з транспортером. На транспортер заповнювачі надходять крізь люки в перекритті галереї і направляються через перевантажувальну станцію в бетонозмішувальний цех 3. Цемент доставляють залізницею і розвантажують в приймальні бункери 6 за допомогою пневматичних пристроїв. З бункерів спочатку по аерожолобу, а потім по стальних трубах 7 цемент транспортується в цементні силоси 8. Із силосів по стальних трубах 9, розміщених під землею, цемент надходить в бункери бетонозмішувального цеху 3. Усі операції по завантаженню і розвантаженню, транспортуванню заповнювачів і цементу повністю механізовані і в значній мірі автоматизовані. У бетонозмішувальному цеху встановлені дві бетономішалки місткістю по 1200 л кожна і дві лопатеві розчиномішалки місткістю по 750 л. Виробничі процеси по приготуванню бетонної суміші автоматизовані. Усі операції по дозуванню складових частин бетонної сумі пі виконуються з центрального пульта керування. З бетонозмішувального цеху 3 бетонна суміш по транспортерах надходить в чотирипрольотний будинок головного виробничого корпусу заводу 11 у першому, другому і третьому прольотах цього будинку розміщені конвеєри, на яких провадиться формування залізобетонних конструкцій і деталей; у четвертому прольоті розміщені арматурний цех і механічні майстерні. У головному виробничому корпусі розміщені також тунельні камери безперервної дії для теплової обробки відформованих конструкцій і деталей; камери обігріваються парою, що надходить від котельної 12. Склад готової продукції 13 обладнаний мостовими кранами 14, за допомогою яких конструкції завантажують у вагони або автомашини. На територію підприємства введено три залізничні колії 15; виробничі цехи зв’язані асфальтобетонною дорогою 16. Конвеєрні лінії. Залізобетонні конструкції і деталі формуються на чотирьох конвеєрах (двох широких і двох вузьких), розміщених у головному корпусі паралельно один до одного (рис. 5.4).

Рис. 5.4. Схема розміщення конвеєрів і рольгангів у головному виробничому корпусі: 1—широкі конвеєри; 2—вузькі конвеєри; 3—рольганги; 4—портальні самохідні крани; 5—камери для теплової обробки конструкцій.

Кожний конвеєр являє собою ряд металевих форм-вагонеток (котючих піддонів), що переміщуються по рейкових дорогах за допомогою спеціальних приводів. Вздовж рейкової дороги розміщені пости, тобто механізми, які виконують окремі операції по формуванню конструкцій. Форми-вагонетки переміщуються ритмічно від одного нерухомого поста конвеєра до іншого. На першому конвеєрі формуються панелі перекриттів, на другому — ригелі і сходові марші, на третьому — колони, сходові площадки і вузькі простінкові площадки, на четвертому—стінові панелі. Номенклатура конструкцій для різних заводів з конвеєрною технологією може бути різна, але в усіх випадках конвеєри спеціалізовані, тобто пристосовані для виготовлення одного або кількох видів конструкцій і деталей. Конвеєрні лінії у залежності від роду конструкцій, які на них формують, оснащуються відповідним обладнанням для виконання певних технологічних операцій. Щоб забезпечити ритмічний рух конвеєра і переміщення його при кожному ході на однакову відстань, всі форми-вагонетки конвеєра виготовлені однакової довжини. Прийнято, що ритм пересування для всіх чотирьох конвеєрів дорівнює 15 хв., виходячи з тривалості найскладніших технологічних операцій, які виконуються на постах. Розміри форм-вагонеток залежать від найбільших розмірів виробів, які формують на конвеєрі. Вага однієї вагонетки становить 10 г для широкого конвеєра і 5 г — для вузького. Подача бетонної суміші і розчину в проміжний бункер, розміщений над коленим конвеєром, здійснюється стрічковим транспортером. Пости обладнані спеціальними механізмами і машинами, за допомогою яких послідовно виконуються технологічні операції по формуванню конструкцій; в основному це машини для очищення і змащення форм, бетоноукладачі, машини для навивки арматури, віброплощадки, устаткування для розпалублення та ін. (рис. 5.5.).

Рис. 5.5. Пост укладання бетонної суміші у форму-вагонетку за допомогою бетоноукладача (вагонетка просувається по конвеєру під бетоноукладачем).

Організація виробництва на двох’ярусних станах. Двох'ярусні стани, призначені для виготовлення плоских залізобетонних і керамзитобетонних виробів, являють собою вертикально-вертикально-замкнутий візковий конвеєр, по якому переміщаються на ходових колесах один за одним розташовані форми. На верхній гілці конвеєра виконуються всі операції по виготовленню виробу, починаючи від розпалубки й знімання готового виробу й кінчаючи попередньою тепловою обробкою. Нижню гілку повністю використають для теплової обробки. Форми з верхньої гілці на нижню передаються механізмом опускання форм, а з нижньої на верхню - механізмом підйому аналогічної конструкції (рис. 13.3). На першому пості верхньої гілці конвеєра виріб розпалублюють, знімають із форми краном і встановлюють на конвеєр обробки, розташований поруч із двох'ярусним станом. На другому пості форми очищають і змазують; третій, четвертий і п'ятий пости служать для укладання арматури, заставних і інших деталей. На наступних постах у форму укладають бетонну суміш, ущільнюють її й обробляють верхню поверхню виробів.

Потім форма надходить у зону витримування, після чого з виробу видаляють вкладиші, фіксатори закладних деталей і інші пристрої, і форма переміщається в камеру попередньої обробки. Досягши кінця ярусу, форма надходить на знижувач, що опускає її на нижній ярус і подає в камеру остаточної теплової обробки. При цьому просувається весь ряд форм, що перебувають у камері, і виштовхується на платформу підйомника крайня візок-форма. Потім підйомник і знижувач піднімаються нагору й цикл повторюється. Для виготовлення керамзитобетонних панелей застосовують поризовану суміш підвищеної легкоукладності, що добре ущільнюється під впливом вібрації, що передається вібронасадкою. Для прискорення процесу твердіння керамзитобетону на лінії конвеєра розташована камера попереднього прогріву, у якій вироби перебувають протягом 60...75 хв. Попередній прогрів дає можливість зняти вкладиші, що утворять віконні й дверні укоси, виконати їхню чистову обробку, розкрити борти форми й обробити торцеві й бічні грані виробу до опускання в основну камеру, зменшуючи цим число можливих відколів, що утворяться при розпалубці затверділих виробів. Пропускна здатність щілинної камери теплової обробки відповідає продуктивності конвеєра; тривалість теплової обробки залежно від ритму конвеєра становить 9...12 годин. У цей час у промисловості збірного залізобетону експлуатуються кілька двох'ярусних станів, що відрізняються розмірами виробів, що формуються, і відповідно розмірами форм, а також способом теплової обробки (обробка пором або трубчастими електронагрівниками). Конвеєрна схема виробництва дозволяє розчленувати процес на ряд послідовно виконуваних операцій із чіткою спеціалізацією встаткування й робітників, що сприяє підвищенню продуктивності праці, а двох'ярусне розташування лінії приводить до значного скорочення виробничої площі. Організація виробництва виробів на похило-замкненому конвеєрі В основу конвеєрної лінії покладена схема з розміщенням камер теплової обробки під підлогою цеху поруч із формувальною галуззю, що звільняє виробничі площі й поліпшує умови праці на формувальних постах. При розміщенні в типовому 18-метровому прольоті лінія може мати дві, а в 24-метровому прольоті - три підземні щілинні камери (рис. 13.4). На відміну від двох'ярусних станів розташування камер збоку від формувальної галузі дозволяє встановлювати на лінії віброплощадку підвищеної вантажопідйомності. Форми з однієї гілки на іншу передаються знижувачами, що рухаються по похилих напрямних.

При виготовленні зовнішніх стінових панелей лінія комплектується кантувачем і механізмами відкривання й закривання бортів, що є її перевагою в порівнянні з іншими лініями. Параметри обладнання дозволяють випускати вироби розмірами до 7200х3300х400 мм. Крім конструкцій для індустріального домобудівництва, на лінії може бути налагоджене виготовлення інших залізобетонних виробів. Формувальне обладнання розраховане на різну продуктивність при ритмі роботи від 20 до 30 хв. Продуктивність лінії при двозмінній роботі конвеєра становить 100 ... 140 тис. м2 виробів у рік. У комплект лінії входить машина для обробки поверхні виробів; за рахунок зміни робочих органів машина може виконувати операції по загладжуванню свежопокладеного бетону, шпатлюванню поверхні виробів і ін. Формувальна частина конвеєра має десять постів. Конвеєр оснащений устаткуванням, що випускає серійно: віброплощадкою СМЖ-280, кантувачем СМЖ-3001, механізмами для відкривання й закривання бортів. Піддони-вагонетки переміщаються з поста на пост двома штовхальниками. Теплову обробку здійснюють у двох щілинних камерах, обладнаних глухими регістрами. Технологія похило-замкнених конвеєрів розрахована на застосування гарячого формування, тому що попередній розігрів бетонної суміші пором - найбільш доступний і економічно виправданий спосіб розігріву бетонних сумішей. У кожній камері встановлені штовхальники, які знімають піддон-вагонетку з виробами з передатного візка й проштовхують весь поїзд з 12 вагонеток. На перекритті камер розташовані пости мийки панелей і ремонту форм, конвеєри обробки й т.д. Трудомісткість і собівартість виготовлення виробів на похило-замкненому конвеєрі на 15...20% нижче, ніж на двох'ярусних станах.

Організація виробництва на кругових конвеєрах. Кругова конвеєрна технологія найбільш доцільна для виготовлення залізобетонних добірних виробів, застосовувана на ряді заводів. Кругові конвеєри (рис. 5.6) являють собою поворотні платформи або вантажні візки, на яких розташовані відформовані вироби або термоформи з виробами. Біля кругових конвеєрів розташовують технологічне встаткування для виробництва відповідних робіт. У процесі виготовлення вироби переміщаються по колу від одного технологічного поста до іншому, проходячи всі стадії виробничого процесу; при цьому бетонну суміш ущільнюють підземною віброплощадкою.

Рис. 5.6. Круговий конвеєр для виробництва добірних виробів: а - балконних плит, сходових маршів і площадок; б - блоків стін підвалів; 1 - термоформа; 2 - поворотна платформа; 3 - бетонораздатчик; 4 - накопичувальний бункер; 5 - машина розпалубки й зборки термоформ; 6 - вібропристрій; 7 - тельфер; 8 - бункер електронагріву бетонної суміші; 9 - кругова камера теплової обробки.

Основа потокової організації виробництва на кругових конвеєрах - спеціалізація конвеєрів по випуску технологічно однорідних груп конструкцій. Для виробництва широкої номенклатури залізобетонних виробів доцільно застосовувати багатопредметні кругові конвеєри, на яких виготовляють кілька видів виробів, що мають однакові конструктивні рішення. При виготовленні армованих або неармованих виробів висотою до 1 м доцільні кругові конвеєри з кільцевою камерою теплової обробки (рис. 5.6) і формуванням виробів у двохвідсікових формах з ущільненням бетонної суміші пакетами глибинних вібраторів. Для збільшення продуктивності конвеєра передбачають попередній розігрів бетонної суміші й додатковий прогрів виробів електронагрівниками. Кругова конвеєрна технологія виробництва дозволяє механізувати й автоматизувати виробничі процеси, підвищити продуктивність праці й знизити собівартість виробів на 10. ..25%.

5.2. Організація виробництва збірних залізобетонних конструкцій і деталей.

Число операцій по формуванню конструкцій і деталей коливається в межах 5—10 у залежності від виду і складності виробів. При формуванні панелей перекриттів виконуються такі операції: піднімання бортової оснастки; чистка і змащення піддона вагонетки; укладання арматури; установка бортової оснастки; укладання бетонної суміші, вібрування і вакуумування бетону; обробка поверхні конструкцій і деталей; контроль; передача конструкцій і деталей у камери теплової обробки; теплова обробка; розпалублення. Всі операції виконуються за допомогою спеціальних машин з автоматизованим керуванням. На рис. 5.6 схематично показаний широкий конвеєр, на якому виготовляються напружено-армовані панелі перекриттів.

Рис. 5.6. Схема роботи широкого конвеєра: 1—підняття бортової оснастки тельфером; 2—очищення і змащення форми, установка штирів; 3—навивка нижньої арматури панелі на поворотному столі; 4—опускання і закріплення на піддоні бортової оснастки з штирями; 5—навивка і натяг верхньої арматури панелі; 6— укладання бетонної суміші; 7—вібропресування панелі; 8—обробка поверхні; 9—контроль і виправлення дрібних дефектів; 10—пересування по рольгангу; 11—передача відформованих конструкцій у камеру пропарювання; 12—видача конструкцій на зворотний рольганг; 13—розпалублення і передача конструкцій на склад готової продукції; 14— кантувальна машина; А—підвісна дорога тельфера; Б—подача бетонної суміші з бетонозмішувального цеху; В—повітряна завіса; Г—бункер для декоративного бетону; Д—портальний кран або знижувач.

Процес виготовлення панелей відбувається так. Вагонетка з установленою на ній металевою бортовою оснасткою подається до поста 1. На цьому посту бортова оснастка за допомогою тельфера знімається і по підвісній дорозі подається на пост 4, де вона знову буде установлена на піддоні вагонетки. Після першого поста форма-вагонетка пересувається на пост 2, на якому вона очищається і піддон її змащується. Очищення провадиться спеціальною машиною з металевими щітками; змащення—оббризкуванням піддона масляною емульсією. На цьому ж посту провадиться підготовка штирів (кожний піддон має 264 висувних штирі). Після очищення і змащення форма-вагонетка переміщується на поворотний стіл (пост 3) для навивки нижньої робочої арматури панелі. Обертаючись з установленим на ньому піддоном, поворотний стіл навиває і натягує стальний дріт на штирі форми-вагонетки. Безперервна подача дроту і натяг його забезпечуються спеціальним механізмом подачі і натяжною станцією. Після навивки нижньої арматури форма-вагонетка пересувається до поста 4, де на піддон встановлюються бортова оснастка із штирями і металеві закладні частини. Бортова оснастка міцно скріплюється з піддоном вагонетки. На посту 5 конвеєра спеціальним пристроєм на штирі, розміщені в бортах форми, навивається верхня монтажна арматура панелей. Потім форма-вагонетка надходить на пост 6, де бетоноукладач автоматично подає в неї певну кількість жорсткої бетонної суміші, розподіляючи її рівномірним шаром по всій площі форми. З укладеною в неї жорсткою бетонною сумішшю форма-вагонетка пересувається на пост 7, обладнаний віброштампом, з допомогою якого провадиться формування кесонних панелей перекриттів. Якщо формуються багатопустотні панелі перекриттів, то пост 7 замість віброштампу обладнується формувальною машиною з пустото-утворювачами. Багатопустотні панелі одночасно вібруються і вакуумуються. Цим закінчується формування панелей. Якщо на конвеєрі виготовляються стінові панелі, то вони надходять далі на пост 8, де покриваються шаром декоративного бетону або розчину. Форма-вагонетка з відформованою панеллю пересувається в, кінець конвеєра на контрольний пункт (пост 9), де провадяться технічний огляд і виправлення дрібних дефектів. За допомогою знижувача вагонетка з відформованим виробом перевантажується з конвеєра на приводний рольганг, або траверсний візок 10 і спрямовується до камер твердіння 11. З рольганга форма-вагонетка за допомогою портального крана або знижувача подається в камеру пропарювання, причому вагонетка з виробом, що надходить в камеру з одного кінця, одночасно виштовхує вагонетку з готовим виробом з другого кінця камери 12. Знижувач знімає виштовхнену форму-вагонетку і встановлює її на зворотний рольганг, на якому вона подається для розпалублення. Розпалублення може провадитися на посту 13, де за допомогою спеціальних механізмів випресовуються штирі і знімаються борти; в інших випадках вироби знімаються з форми кантувальною машиною, в якій вагонетка повертається на 180° (пост 14). Після цього готова панель перекриття подається мостовим краном на склад готової продукції, а форма-вагонетка пересувається до першого поста конвеєра, де бортоснастка знову піднімається; потім технологічний процес повторюється. З наведеного прикладу принцип конвеєрного виготовлення залізобетонних конструкцій досить ясний. Кількість постів і технологічних операцій може змінюватись у залежності від виду або типу виготовлюваних конструкцій. Всяка ж зміна типів виробів, що їх випускає завод, викликає переналагодження конвеєра і переоснащення постів новими машинами. В умовах конвеєрного виробництва таке переналагодження обходиться дуже дорого. Тому окремі конвеєри спеціалізовані на випуск продукції одного типу. Організація виготовлення багатопустотних панелей за конвеєрною схемою виробництва Формування багатопустотних панелей з пластичних бетонних сумішей провадиться на конвеєрі, з застосуванням вакуумування, за допомогою формувального агрегату На агрегаті можна формувати панелі розміром до 6,8х4,4 м з отворами круглого або овального перерізу. Товщина панелей 0,19 м. Всі процеси формування повністю механізовані. Формування панелей провадиться таким способом. На одному з постів конвеєра на піддон-вагонетку встановлюють бортову оснастку за розмірами панелі; оснастку закріплюють на стальному піддоні вагонетки. Потім форму переміщують для змащення на другий пост. На наступних постах у форму укладають зварні арматурні каркаси або провадять попередній натяг арматури, якщо панелі виготовляють як напружено-армовані. Далі вагонетку з формою подають вперед під формувальний агрегат, де одночасно з двох боків у форму заводять металеві вібровкладиші — циліндричні або овальні (рис. 83).

Вкладиші прикріплені до самохідних кареток з блоком керування, розміщеним з обох боків формувального агрегату. Кількість вкладишів визначається у залежності від розмірів панелі і може досягати 44. Після виймання вкладишів вакуум-щити піднімають, а відформовану панель просувають вперед на дальший пост. Повний цикл формування однієї панелі триває 15 хв. Установку обслужують двоє операторів (на бетоноукладачі та на формувальному агрегаті). При конвеєрному способі виготовлення десятипорожнинних панелей з круглими пустотами використовують формувальну машину, яка працює за тим же принципом введення та виймання порожниноутворювачів. Установлювання і виймання вкладишів провадять вздовж вагонетки. На цій машині виготовляють панелі розміром 6,4х2 м при товщині 0,22 м, діаметр пустот 160 мм, об’єм пустот панелей становить 46% . Формувальна установка складається з таких вузлів: віброплощадки електромеханічного типу, на яку вкочується і утримується за допомогою електромагнітів форма-вагонетка; вібровакуум-установки; двох траверсних візків; двох наборів циліндричних вкладишів (рис. 5.7).

Рис. 5.7. Вкладиші для виготовлення десяти порожнинної панелі

Процес формування здійснюється на двох постах конвеєрної лінії. Очищену і змащену форму-вагонетку подають за допомогою виштовхача на пост, де укладають нижню арматурну сітку; до вагонетки підкочують траверсні візки з вкладишами-порожниноутворювачами. За допомогою траверсного візка вкладиші вводять в отвори торцевих стінок форми. Потім у форму укладають верхню арматуру і петлі для піднімання. Після цього оснащену вкладишами форму-вагонетку пересувають на пост віброплощадки і закріплюють на ній за допомогою електромагнітів. На посту віброплощадки бетоноукладач укладає у форму бетонну суміш, яку ущільнюють вібруванням. Під час формування панелі візки-траверси з набором вкладишів перекочують назад для оснащення другої форми-вагонетки. Відформовану панель пересувають на пост вакуумування; тут на панель спускають вібровакуум-щити, вмикають вакуум-насос і вібратор.

Організація виготовлення ребристих панелей перекриттів за конвеєрною схемою виробництва Ребристі панелі формують на конвеєрі у формах-вагонетках, піддон яких пристосований для навивки попередньо напруженої арматури. Натяг арматури здійснюється за допомогою натяжної станції на першому посту конвеєра. Нижню арматуру навивають на стальні штирі, які висуваються з піддона вагонетки. Після навивки нижньої арматури (другий пост конвеєра) на вагонетку установлюють бортову оснастку, яку закріплюють на піддоні установочними пальцями. На третьому посту на штирі бортової форми навивають арматуру ребер панелі. На рис. 5.8 показанні ребриста панель та розміщення нижньої і верхньої напруженої арматури під час навивки

Рис. 5.8. Залізобетонна ребриста панель перекриття: а—план панелі зверху; б—план верхньої арматури ребер панелі; е—план нижньої арматури панелі; г—деталь установки висувного штиря у піддоні; д—деталь кріплення борта до піддону.

Потім форма-вагонетка надходить на інший пост, де бетоноукладач автоматично подає в неї задану кількість жорсткої бетонної суміші, розподіляючи її рівномірно по всій площі форми. Формування ребер і западин (кесонів) панелі виконується за допомогою вібрбштампу (рами з системою вібраторів) і двох підйомних рам, керованих гідравлічними пристроями. До віброрами підвішені віброкороби за кількістю кесонів (для панелі середнього розміру—77 віброкоробів). Кожний короб являє собою замкнену стальну коробку, в якій вміщено індивідуальний вібратор. Розміри коробів точно відповідають розмірам кесонів панелей перекриттів. Першою операцією віброштампування є встановлення притискної підйомної рами, яка обмежує висоту ребра майбутньої панелі. Потім віброрама і укріплені на ній віброкороби з ввімкненими вібраторами занурюються в укладений у форму бетон і витискують його в ребра доти, поки весь об’єм майбутньої панелі не заповниться. Після цього вібрацію припиняють, віброраму з коробами поступово піднімають; притискна рама залишається на місці, утримуючи бетон ребер плити від зсуву і руйнування, поки віброрама не буде піднята у верхнє положення. На рис. 5.9 наведена принципіальна схема взаємодії робочих органів віброштампів у процесі формування панелей.

Рис. 5.9. Схема роботи віброштампу: 1—вібратори: 2—притискна рама; 3—віброрама; 4—клапани для випускання повітря; 5—піддон; б—гумова покришка.

Форму-вагонетку з відформованою панеллю перекриття подають за допомогою приводного рольганга в камеру твердіння. Штирі з готової панелі випресовують спеціальним механізмом — випресувачем — після вивантаження панелі з камери твердіння на посту конвейєра. Завдяки конусності штирів відбувається плавна передача сили обтиску на бетон і одночасно звільнення піддона від навантаження, викликаного напруженою арматурою. Віброштампування дозволяє формувати панелі з досить жорстких бетонних сумішей з водоцементним відношенням, яке дорівнює 0,30—0,32. В умовах конвеєрного виробництва віброштампи з електромеханічними вібраторами И-117 добре ущільнюють жорсткі бетонні суміші. При повільному підніманні віброштампу ребра панелей формуються без дефектів (тріщин). Добитися синхронної роботи всіх вібраторів важко, але в цьому немає особливої необхідності; тому практично вони працюють з різними амплітудами коливання. Прогресивність методу віброштампування виробів очевидна, проте практика застосування його в умовах конвеєрного виробництва показує, що цей метод необхідно ще удосконалити. Організація виготовлення стінових панелей за конвеєрною схемою виробництва Панелі стін виготовляють з віконними або дверними прорізами, глухі і простінкові. На конвеєрі виготовляють ребристі панелі, утеплені з внутрішнього боку піносилікатом. Зовнішній бік панелей при виготовленні облицьовують керамічними плитами або покривають кольоровим фактурним шаром розчину. Стінові панелі невеликих розмірів армують зварними сітками і каркасами; панелі великих розмірів можна виготовляти з попередньо напруженою арматурою. Безперервне армування ребер стінових панелей виконується так само, як і ребристих панелей перекриттів. Арматуру навивають на штирі за допомогою натяжної машини. Тонкий дріт обхоплює трубки, надіті на нерухомі штирі. Після виведення штирів трубки залишаються в панелі (рис. 5.10).

Рис. 5.10. Закріплення арматури (дроту) при безперервному армуванні стінових панелей.

Ребра панелей формують за допомогою стальних вкладишів або віброкоробів. При цьому кількість віброкоробів, як і при виготовленні панелей перекриттів, відповідає кількості кесонів. Кесони заповнюють вкладишами з пінобетону або піносилікату і зверху покривають шаром розчину. Стінові панелі до каркаса будівлі прикріплюють зварюванням, тому при виготовленні в них передбачають стальні закладні деталі. Стінові панелі виготовляють за конвеєрною технологічною схемою. На дно форми-вагонетки укладають гумовий килимок з верхніми пересіченими гребенями, які утворюють квадратні чарунки точно за розмірами облицьовувальних плиток. Плитки укладають в чарунки, гребені утримують плитки і запобігають попаданню розчину під лицьову поверхню панелі. Організація виготовлення на конвеєрі стінових панелей з облицюванням провадиться так. На першому посту конвеєра очищають піддон і протирають насухо бортову оснастку. На другому посту на піддон форми-вагонетки укладають гумові килимки, а в їх чарунки — керамічні плитки. Після перевірки правильності укладання плиток борти форми скріплюють між собою. На іншому посту укладають готовий арматурний каркас, встановлюють стальні закладні деталі і підіймальні петлі. На черговому посту конвеєра після просування вагонетки встановлюють стальні вкладиші (рамки), які утворюють форми поздовжніх і поперечних ребер залізобетонної панелі. Потім укладають у форму бетонну суміш і, ввімкнувши вібратори, ущільнюють її. На дальшому посту виймають стальні вкладиші, утворені між ребрами кесони заповнюють пінобетонними або іншими блоками на пемзовому розчині. Укладання штукатурного шару і обробку його поверхні під шпаклювання провадять на останньому посту конвеєра. Далі форма-вагонетка по рольгангу надходить у камери теплової обробки. При розпалубленні панелей гумові килимки відділяються від бетонної поверхні. Організація виготовлення зовнішніх стінових панелей на конвеєрі з вертикальною камерою теплової обробки Зовнішні стінові двомодульні керамзитобетонні панелі виготовляють на конвеєрі з максимальною механізацією всіх процесів. Двохгілковий конвеєр складається із двох ліній: формування й теплової обробки з доведенням виробів. Керування обома лініями здійснюється із центрального пульта (рис. 5.11).

Рис. 5.11. Конвеєрна лінія виробництва зовнішніх стінових панелей 1 - очищення форм; 2 - змащення форм; 3 - закривання бортів; 4 - укладання керамічних плиток; 5 - установка арматурних каркасів і закладних деталей; 6 - укладання й ущільнення керамзитобетонної суміші; 7 - укладання й загладжування розчинного шару; 8 - витримування виробів; 9 - зняття вкладишів прорізів; 10...13 - теплова обробка виробів; 14 - остигання виробів; 15 - розкриття бортів форм; 16 - кантування й навішення панелей на оздоблювальний конвеєр

Транспортна частина кожної лінії складається з непривідного рольганга, візків-форм і ланцюгового приводу. З однієї лінії на іншу форми передаються самохідними передатними візками. Гідравлічні фіксатори на кожному пості встановлюють форму в строго заданому положенні. Ритм роботи конвеєра — 15...20 хв. Цикл роботи починається з поста очищення форми (пост 1), на який подається порожня форма з відкритими бортами. Потім форма переміщається на пост укладання укрупнених килимів з керамічної лицювальної плитки (пост 2). У процесі руху форми її бічні грані, вкладиші й борти, відкинуті на 90°, покриваються мастильним складом, що подається у форсунки стисненим повітрям; система обладнана програмним пристроєм і працює автоматично. Форсунки встановлені па порталі. Пост 3 обладнаний шарнірно-важільними механізмами закривання бортів і замків, що приводять у рух гідроциліндрами. Автоматичний контроль внутрішніх розмірів форм здійснюється за допомогою опускної рами з висувними датчиками. На постах 4 і 5 на шар керамічних плиток розстеляють розчин і встановлюють арматурний каркас, закладні деталі й верхні віконні вкладиші- По закінченні елементного циклу форма подається на пост 6, де заповнюється керамзитобетонною сумішшю. Пост формування 7 обладнаний віброформуючою машиною СМ-858 з вібронасадкою, що забезпечує вібрування бетонної суміші без зіткненні вібронасадки з формою, що збільшує строк експлуатації форм. На пості 8 розчиноукладачем укладають верхній шар розчину товщиною 5...10 мм, що загладжують приводним валковим пристроєм. Потім форму переміщають траверсним візком на лінію завантаження камери твердіння. На пості 9 з відформованого виробу витягають верхні віконні вкладиші, після чого обробляють укоси віконних прорізів. Очищені й змазані вкладиші подають до поста їхнього укладання на лінії формування. Чотиристопна камера теплової обробки (пости 10...13) працює в одному ритмі з конвеєром; тривалість теплової обробки становить 7...9 годин. Чотиристопна вертикальна камера займає невелику площу, добре теплоізольована й має мінімальні втрати тепла; витрата пари на 1 м3 виробів становить усього 90...130 кг. Після теплової обробки форма з виробом надходить на пост установки засклених віконних і дверних блоків 14 і далі на пост розпалубки 15, що має механізми для відкривання й плавного опускання бортів форми. На пості 16 форму з виробом установлюють кантувачем у вертикальне положення; при цьому виріб навішують на траверси конвеєра обробки. Потім форма вертається у вихідне положення й знову подається на лінію формування. Витрати на утримування і експлуатацію вертикальних камер в 1,5 рази менше, ніж щілинних, розташованих нижче рівня підлоги. Їхнє застосування на конвеєрних лініях цілком ефективно. Організація формування зовнішніх стінових панелей з легкого бетону аналогічна технології формування панелей з важкого бетону, однак має додаткові операції, оскільки їхня лицьова поверхня офактурена. Основний шар бетонної суміші укладають так, щоб після її ущільнення залишився простір товщиною у фактурний шар. Компоненти для готування бетонної суміші фактурного шару подаються в одновальний змішувач безперервної дії; готова суміш розподіляється по ширині формуючої стрічки. Бетоноукладачем провадяться ущільнення фактурного шару й калібрування виробу по товщині, після чого його лицьова поверхня обробляється віброзагладжуючим пристроєм.

Колони і балки жилих будинків відрізняються порівняно невеликими розмірами і вагою; при масовому їх виробництві вони виготовляються на заводах за конвеєрною або агрегатно-потоковою схемою. Колони і балки (ригелі) виготовляються на заводах за номенклатурою з обмеженою кількістю типорозмірів, що дозволяє обходитись найменшою кількістю типів форм або бортової оснастки. Колони армують тільки звичайними зварними каркасами. При конвеєрному способі балки (ригелі) виготовляють з попередньо-напруженою і звичайною арматурою. Напружена арматура розміщується тільки в розтягненій зоні ригеля; у стисненій зоні укладають каркас із звичайної арматури. Напружену арматуру у вигляді стального дроту навивають на сердечники за допомогою навивальної машини; звичайну арматуру у вигляді готового зварного каркаса укладають безпосередньо у форму-вагонетку. Балки (ригелі) формують на піддонах вагонеток попарно. Вагонетка з попередньо змащеним піддоном і з спеціальним сердечником для навивки арматури надходить під навивальну машину. Відстань між витками дроту дорівнює 25 мм. Після закінчення навивки машина автоматично зупиняється, і кінець дроту закріплюється за допомогою затискача. Конвеєром вагонетку подають на другий пост, на якому встановлюють стальні борти і міцно прикріплюють їх затискачами до піддона. Так утворюється форма для двох ригелів з напруженою арматурою в розтягненій зоні (рис. 5.12). На наступному посту у форму з закріпленими бортами укладають додаткові зварні каркаси і стальні закладні деталі. Потім форму подають на пост бетонування під бетоноукладач, вмикають вібратори і старанно ущільнюють бетонну суміш, заповнюючи нею всю форму. При цьому дріт натягнений. На черговому посту загладжують верхню поверхню ригелів, а потім форму-вагонетку з двома ригелями через контрольний пост передають з конвеєра на поперечний рольганг і далі портальним краном відправляють у камеру твердіння.

Рис. 5.12. Виготовлення залізобетонних балок на конвеєрі

По закінченні терміну теплової обробки і виходу форми з камери ригелі розпалублюють, обрізують напружений дріт, передаючи цим зусилля з нього на бетон. У нижній зоні ригеля бетон сильно обтискується. Потім готові ригелі надходять на склад, а форма-вагонетка починає на конвеєрі новий технологічний цикл, пересуваючись від поста до поста. При виготовленні колон замість навивки напруженої арматури на одному з постів у форми укладають зварні каркаси і стальні закладні деталі (подають їх з арматурного цеху на відповідним пост). У всьому іншому колони проходять такі ж технологічні операції, як і ригелі. Організація конвеєрного виробництва конструкцій каркасних будинків Задача збільшення обсягу будівництва каркасно-панельних будинків із застосуванням уніфікованих залізобетонних елементів серії ИИ-04 найбільше ефективно вирішуються збільшенням виробництва виробів на конвеєрних лініях з тепловою обробкою в щілинних камерах (рис. 5.13). Наземна частина вертикально-вертикально-замкнутої конвеєрної лінії розташована на 10 постах (з них робітників 7) із кроком 7700 мм; колія рейкових шляхів конвеєра - 1500 мм. Підземні щілинні камери (дві) розташовані поруч. Підіймачі-знижучачі не тільки спускають і піднімають форми-вагонетки, але й направляють їх у теплові камери передатним візком, обладнаним на піднімальному кліті.

Рис. 5.13. Схема конвеєрної лінії виробництва колон і ригелів: 1 - пост формування колон; 2 - пост формування ригелів; 3 - бетоноукладач для колон; 4 - затиральна машина; 5 - бетоноукладач для ригелів; 6 – конвеєр І; 7 - конвеєр II; 8 - поворотний конвеєр; 9 - електромагнітна камера; 10 - установка для розпалубки колон; 11 - мостовий кран; 12 - форма для двохполочних ригелів; 13 - самохідний візок із причепом; 14 - бетоновозна естакада; 15 - траверсу з автоматичним захопленням; 16 - склад арматурних заготівок; 17 - склад готової продукції.

Піднімальний пристрій постачений штовхальником для переміщення на один крок відразу всіх форм-вагонеток. Привід підйомника електромеханічний; верхнє й нижнє положення кліті фіксують спеціальними упорами, щоб забезпечити гарне сполучення рейкових шляхів передатного візка з рейками конвеєра. Напідлогова частина конвеєра на довжину трьох форм-вагонеток має з себе камеру остигання виробів. Процес виготовлення виробу здійснюється на наступних постах технологічної лінії. Пост 1 розпалублювальний. На цьому пості механічним розпалублювальником розкривають поздовжні борти, витягають розділові перегородки, вкладиші та ін., знімають виріб, очищають і змазують форму. На пості 2 форма подається з розкритими бортами. Тут укладають арматурні каркаси, установлюють роздільники, закладні деталі й т.д. На пості 3 контролюють правильність армування виробу, закривають борта форми. Пост 4 - формувальний. Бетоноукладачем, установленим на естакаді, укладають бетонну суміш, розподіляють її за формою, загладжують поверхню бетону роликом і ущільнюють віброплощадкою, розташованої на перекритті щілинної камери; для установки форми-вагонетки на електромагніти віброплощадки гідроприводом опускаються відрізки рейок. Пост 5 - резервний; він передбачений для зміни номенклатури виробів. Пост 6 - оздоблювальний. Оздоблювальна машина, розташована на естакаді, обладнана бункером з живильником; обробка поверхні виконується роликом і диском. Пост 7 призначений для огляду і якщо буде потреба для доведення виробу. Потім форма-вагонетка знижувачем опускається на нижній ярус; в обох камерах міститься 20 форм-вагонеток, що дозволяє здійснювати процес із ритмом 30 хв. і тривалістю теплової обробки 11...12 ч. Залежно від розмірів виробів в одній формі-вагонетці формують 2...4 вироби; застосування багатомісних форм розширює можливість випуску широкої номенклатури виробів. Робота конвеєра автоматизована, керування всіма механізмами дистанційне із центрального пульта. Останнім часом розроблені більш досконалі лінії виготовлення основних конструкцій серії ИИ-04 із застосуванням групових форм і підвищенням їхньої технологічності. Довжина групових форм різна — від 6,5 до 9 м. Форма розрахована на 5 або 10 ригелів або 3—4 або 6—8 колон. Об'єм однієї форми становить 3...4 м3 і лімітується вантажопідйомністю мостового крана (20 т). Форми ригелів і колон нероз'ємні. Для витягування з форм готових ригелів створюють технологічний ухил у нижній (широкої) їхньої частини й негайно розпалублюють верхню (вузьку) частина. Форми колон, технологічні ухили для яких неприпустимі, виконані із гнучким піддоном, що дозволяє розпалублювати їх на спеціальному криволінійному пості. Організація автоматизованого виробництва бортового каменю й тротуарних плит Бетонні вироби з піщаного бетону мають високу міцність, мінімальними деформативними показниками усадки й повзучості й високим терміном служби. Комплекс по випуску виробів з піщаного бетону складається із двох конвеєрних ліній по виробництву бортового каменю потужністю 32,5 тис. м3 у рік кожна й лінії тротуарних плит потужністю 13,3 тис. м3 у рік. Автоматизована лінія виконана за конвеєрною схемою з пульсуючим режимом роботи (рис. 5.14). Всі технологічні операції, за винятком передачі пакетів готових виробів на

Рис. 5.14. Автоматизоване виробництво бортових каменів і тротуарних плит: I - подача бетонної суміші; II - формувальний пост; III - знімання й укладання плит у пакети; IV - перекладка плит на конвеєр попередньої теплової обробки; V - перекладка пакетів на конвеєр остаточної теплової обробки; VI - видача плит на склад готової продукції; 1 - формувальна машина; 2 - автомат знімання плит з накопичувача; 3 - автомат-перекладчик пакетів; 4 - конвеєр попередньої теплової обробки; 5 - конвеєр остаточної теплової обробки; 6 - захват.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 362. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |