Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

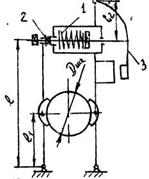

ИЗУЧЕНИЕ ПРОЦЕССА ТОРМОЖЕНИЯ4.1 Цель работы: Теоретически и экспериментально определить развиваемый тормозной момент тормозом ТКТ-100. ОБЩИЕ СВЕДЕНИЯ Рассмотрим расчетную схему двухколодочного короткоходового тормоза типа ТKT-100, работающего на переменном токе. Расчетная схема Рис. 4.1.

Для создания тормозного момента Тт усилие главной пружины 1 определяется по формуле / 1 /

где l1, D, l - размеры по рис. 4,1; μ - коэффициент трения между фрикционной накладкой и шкивом; η – КПД рычажной системы. Для отвода от шкива левой колодки на допускаемый зазор требуется преодолеть силы трения в шарнире крепления рычага и момент сопротивления от эксцентрично (по отношению к атому шарниру) закрепленной колодки. Указанные два сопротивления преодолевает вспомогательная пружина 2 с усилием 20..60 Н. При торможении главная пружина преодолевает сопротивление вспомогательной, поэтому К правой колодке прикреплен электромагнит, якорь 3 которого поворачивается при торможении и на эту работу расходуется усилие главной пружины, следовательно, расчетная сила

где Fя - сила на штоке тормоза, зависящая от момента М якоря магнита, т.е. Fя =M/l2. Среднее удельное давление между колодкой и шкивом где Афр - расчетная площадь Поверхности соприкосновения колодки со шкивом. Площадь Афр находится по формуле

где вк - ширина колодки (обычно на 5 мм меньше ширины шкива); β - угол обхвата колодкой шкива (в данной конструкции β=70°). Максимально допустимый установочный зазор между колодкой и шкивом

где h1- половина максимально допустимого хода штока тормоза, определяемая ходом якоря электромагнита (для создания запаса на компенсацию износа, деформации обкладок и прогиба рычагов); для рассматриваемой конструкции тормоза δ=0,6мм. Потребный тормозной момент

где Тдик – динамический момент вращающихся масс; Тст – статический момент сопротивления при торможении. Динамический момент

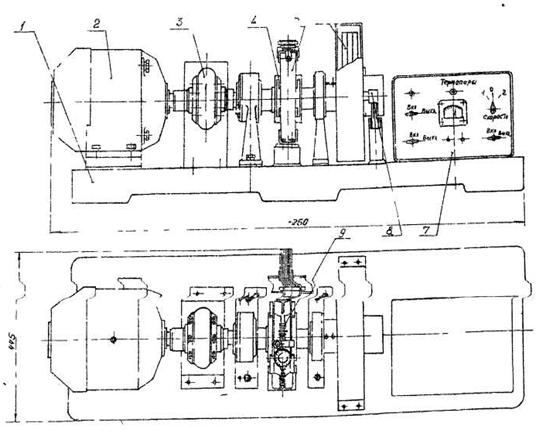

где Остановка для испытания тормозов изображена на рис. 4.2. и представляет одномассовую динамическую модель, вкоторой вращающиеся и поступательные массы заменены эквивалентной вращающейся массой. На литой чугунной плите 1 установлен электродвигатель 2, который соединен с валом тормозного шкива 4 при помощь муфты 3. На одном валу с тормозным шкивом установлены диски 6, с изменением их количества изменяется момент инерции вращающихся массустановки. С помощью гаек 9 регулируемся тормозной момент. Подсчет числа оборотов в период торможения производится после обработки ленты. Контактный датчик оборотов даёт за 1 оборот вала 4 импульса напряжением около 7 В. Дли контроля работы установки и управления ею на плите установлен пульт управления 7. Таким образом, с помощью установки можно изменять динамический момент, формула (8), изменяя n можно изменять усилие главной пружины, изменяя ее длину. Жёсткость пружины

где G - модуль сдвига (для пружинной стали G=8*104 МПа); d - диаметр проволоки; Dnp - средний диаметр витка; I - количество рабочих витков, исключая по 1,5 витка с каждого торца, т.к. при изготовлении пружины эти витки сжаты. Усилие главной пружины

4.2. Порядок проведения лабораторной работы 4.2.1. Переключатель "скорость" (рис.2) устанавливается в заданное положение 1 или 2. 4.2.2. Гайки 9 тормоза поворачивают в сторону полного ослабления главной пружины (тормозной момент станет равным нулю). 4. 2.3. Выключатель «выбег» устанавливается в положении "вил". 4. 2.4. Включается напряжение питания выключателем "сеть", при этом загорается сигнальная лампа. 4.2.5. Выключателем «Двигатель-тормоз» включается электродвигатель 2. 4.2.6. После того, как частота вращения дисков станет установившейся, измеряют ее тахометром и выключают двигатель 2, фиксируя секундомером полное время остановки дисков tоc. С использованием формулы (7), в которой Тт=0, и формулы 8 определяется статический момент (для одного, двух, трех дисков, при которых зафиксированы tос.1, tос.2, tос.3)

Используя технические данные (рис.2), формулу (2) можно упростить, поскольку для экспериментального стенда дан приведенный момент инерции всех вращающихся масс (без дисков)

Установка для испытания тормозов

4 2.7. Гайку 9 закручивают, создавая предварительное натяжение главной пружины, и по мерной линейке фиксируют длину пружины; затем гайки закручивают далее, создавая усилие пружины, достаточные для обеспечения тормозного момента Тт. С использованием формул(9),(10) находится усилие главной пружины, а с учётом (1)...(3) определяется создаваемый тормозной момент (здесь 4.2.8. Выключателем "Двигатель-тормоз" включаемся электродвигатель. 4.2.9. Послетого, как частота вращения дисков достигнет установившегося значения, предварительно включив механизм протяжки ленты, выключают двигатель выключателем "Двигатель-тормоз", время торможения фиксируется электросекундомером. 4.2.10. Из записи выбега на пленке определяется время торможения и корректируется с учётом данных по секундомеру. 4.2.11. Определяется разливаемый тормозной момент с учётом формул (7) и (8) и сравнивается с расчётным по п. 2.7. 4.2.12. По описанной методике в п. 2.1…2.11 опыты приводятся с комплектом дисков-грузов, (повторяются некое количество раз) и обрабатываются согласно методических указаний. Результаты могут быть приведены вформе таблиц или графиков. 4.2.13. С использованием формул (4)и (5) определяются удельные давления для указанной серии экспериментов. 4.3. Содержание отчета В отчете необходимо привести схематично тормоз и испытательный стенд, описать работу тормоза, методику эксперимента и результаты его согласно п.4.2.1…4.2.13. В заключении приводятся выводы на основании теоретических и экспериментальных данных, анализ причин расхождения между ними.

Вопросы 1. Расскажите действие силового потока в тормозе при размыкании 2. От каких параметров зависит усилие главной пружины, вспомогательной 3. Как определяется суммарный момент инерции вращающихся масс установки? 4. По какой методике определяется статический момент при торможении? 5.От каких величин зависит тормозной момент? Нагрев фрикционных накладок тормоза? 6.Как определяется удельное давление между колодкой и шкивом? От каких параметров оно зависит? Рекомендуемая литература 1. Справочник по кранам: В 2 т. Т.2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов/ М.П. Александров, М.М. Гохберг, АД. Ковин и др.; Под общ. ред. М.М. Гохберга. - Л.: Машиностроение, 1988.- 569 с.

Лабораторная работа №6 |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 403. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(4.1)

(4.1)  (4.2)

(4.2) (4.3)

(4.3) (4.4)

(4.4) (4.5)

(4.5) (4.6)

(4.6) (4.7)

(4.7) (4,8)

(4,8) - моменты инерции ротора, муфты, тормозного шкива, диска; n - количество дисков; n1 - частота вращения ротора электродвигателя; tТ - время торможения; η - КПД стенда.

- моменты инерции ротора, муфты, тормозного шкива, диска; n - количество дисков; n1 - частота вращения ротора электродвигателя; tТ - время торможения; η - КПД стенда.

где х - рабочий ход пружины.

где х - рабочий ход пружины. (4.11)

(4.11) момент инерции одного диска

момент инерции одного диска  .

.

)

)