Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Конструирование монтажного стыка ⇐ ПредыдущаяСтр 5 из 5 Принимаем: сжатый (верхний) пояс и стенку соединяем прямым швом встык, а растянутый (нижний) пояс – косым швом с заложением 1:2. Монтажный стык главной балки представлен в прил.22. В этом случае принимаем визуальный метод контроля качества шва нижней полки. Конструирование и расчет колонны Стержень колонны. Колонну проектируем сквозного сечения в виде сварного двутавра из трех листов.Конструктивная и расчетная схемы колонн представлены в прил. 23. Расчетная длина колонны:

В соответствии с нагрузкой задаемся гибкостью λ = 80 и коэффициентом продольного изгиба φ = 0,686:

Требуемые значения радиусов инерции сечения колонны

Требуемые габаритны сечения колонны:

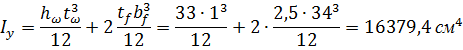

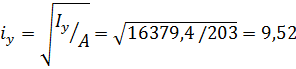

С учетом требований автоматической сварки (hk ≥ bf), применения для полок стандартных элементов (ГОСТ 82–70*) и модульности высоты сечения колонны (М = 10 мм) примем в первом приближении hk= 38 см и bf= 34 см. Примем толщину стенки tω = 1 см, толщину полки tf = 2,5 см, что даёт площадь сечения близкую к требуемой величине: А = 4Характеристики жесткости сечения и в целом колонны: Iy , λy – гибкость колонны в плоскости, перпендикулярной оси «y».

Полученная гибкость меньше предельно допустимой гибкости [ В зависимости от гибкости Проверяем устойчивость стержня:

Недонапряжение составляет 2,1 %, что меньше предельно допустимой величины 5%. Таким образом, общая устойчивость колонны обеспечена.  Производим проверку местной устойчивости отдельных элементов колонны: стенки и полки. Для этого предварительно определим условную гибкость колонны

Проверяем устойчивость стенки. Она будет обеспечена, если действительная гибкость стенки не будет превышать предельно допускаемую величину:

Действительная гибкость стенки равна:

Предельно допускаемая величина гибкости определяется как Так как условная гибкость колонны

В нашем случае Проверим стенку колонны на предмет необходимости постановки поперечных ребер жёсткости. В соответствии с п. 7.21* [6] стенку колонны следует укреплять такими рёбрами в случае выполнения неравенства:

В нашем случае

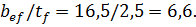

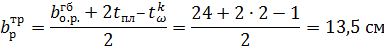

Условие не выполняется (33< 68,03), необходима постановка парных поперечных рёбер жёсткости только в двух сечениях по высоте колонны. Проверяем местную устойчивость полки В нашем случае: – условная гибкость – расчётная ширина свеса полки – отношение свеса к толщине Предельно допускаемую величину отношения свеса к толщине определяем как для полок, окаймленных ребрами, по формуле :

Следовательно, условие выполняется. Устойчивость полки будет обеспечена. Оголовок колонны Расчёт оголовка колонны в случае опирания главных балок сверху Узел опирания главных балок на колонну представлен в прил.24. Плита принимается конструктивно толщиной Требуемая площадь смятия определится по формуле: Учитывая наличие двух балок, расчетная нагрузка Расчетное сопротивление стали на смятие Rp = Ru = 36 Таким образом, требуемая площадь смятия будет равна:

Схема к расчёту рёбер оголовка представлена в прил.25. Учитывая распределение нагрузки от опорного ребра главной балки через плиту под углом, равным 450, требуемую ширину ребра оголовка bропределяем конструктивно:

По ГОСТ103–76 «Полоса стальная общего назначения» Тогда требуемую толщину одного ребра можно определить по формуле:

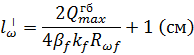

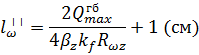

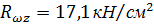

Окончательно принимаем Высота ребер Определяем длину этих швов по формулам: – из условия работы на срез по металлу шва – из условия работы на срез по металлу границы сплавления

Катет швов Минимальный катет определяется по табл. 38 [6]: в нашем случае соединение тавровое с двусторонними угловыми швами, сварка полуавтоматическая, предел текучести до 430 МПа (Ry = 270 МПа), толщина наиболее толстого элемента Максимальный катет определяем в соответствии с п. 12,8, а, как В первом приближении примем катет швов, прикрепляющих рёбра к стенкам колонны Коэффициенты проплавления Расчетные сопротивления угловых швов на срез по металлу шва и металлу границы сплавления принимаем из предыдущего примера:

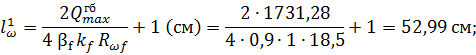

Подставляем полученные величины в следующие формулы и получаем длины швов:

Полученные длины швов необходимо проверить.

В нашем случае 52,99 см < 6 76,5 см, то есть проверка выполняется. Высота ребра База колонны Шарнирная база центрально-сжатой сплошной колонны показана в прил.26. 1. Расчет опорной плиты Нагрузка, воспринимаемая базой колонны:

Требуемая площадь опорной плиты:

Ширина опорной плиты:

Ширину универсальной стали принимаем Длина опорной плиты:

Длину универсальной стали принимаем Принимаем плиту размером В×L=600×560 мм. Определение фактической площади опорной плиты

Это меньше расчетного сопротивления бетона смятию Наибольший момент в консоли.

В пластине, опертой на четыре канта, имеет длинную сторону

где Определяем требуемую толщину плиты:

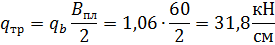

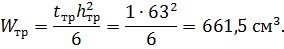

Принимаем Определив геометрические параметры плиты, перейдем к определению размеров траверсы. Вычисляем их по формулам:

Катет швов Минимальный катет: в нашем случае соединение тавровое с двусторонними угловыми швами, сварка полуавтоматическая, предел текучести до 430 МПа (Ry = 240 МПа), толщина наиболее толстого элемента Максимальный катет определяется в соответствии с п. 12,8, а [6] как

Подставляем полученные величины в формул и получаем длины швов: – из условия работы на срез по металлу шва

– из условия работы на срез по металлу границы сплавления

Проверяем длину наибольшего шва Принимаем высоту траверсы несколько больше Рисунок к расчёту траверсы шарнирной базы представлен в прил.27.

Определяем максимальные усилия, действующие в траверсе: – максимальное перерезывающее усилие будет на опоре

– максимальный изгибающий момент будет в середине пролёта

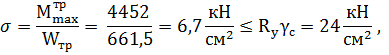

Проверяем прочность по нормальным и касательным напряжениям.

Производим проверку сечения по нормальным напряжениям:

Проверка касательных напряжений:

Касательные напряжения не больше расчетного сопротивления срезу, определяемого по табл. 1 [6], как

Принимаем толщину траверсы Касательные напряжения в пределах расчётного сопротивления стали срезу.Предъявляемые требования к траверсе сечением – 630х12 мм удовлетворяются Заключение Большинство стальных конструкций производятся из типа стали называемого мягкой сталью. Мягкая сталь – очень прочный материал. Например, если взять круглый стержень диаметром 25 мм и надежно закрепить его, то можно повесить на него 20 000 кг. Это свойство стали очень выгодно при строительстве зданий. Другая важная особенность стального каркаса - его гибкость. Он может изгибаться без трещин, что является еще одним большим преимуществом, поскольку здание со стальным каркасом может деформироваться от воздействия ветра или землетрясения. Третьей характеристикой стали является ее пластичность. Это означает, что, когда стальной элемент подвергается сильной нагрузке, он не будет внезапно трескаться, как стекло или бетон, а начнет медленно изгибаться. Это свойство позволяет стальным конструкциям изгибаться или деформироваться, тем самым предупреждая об опасности разрушения. Излом в стальных рамах не является неожиданным - стальная конструкция редко разрушается. Благодаря этим свойствам сталь в большинстве случаев намного превосходит большинство других материалов при землетрясении. Однако одним из важных свойств стали является то, что она быстро теряет свою прочность при пожаре. При 500˚С мягкая сталь может потерять почти половину своей прочности. Именно это произошло с башнями всемирного торгового центра в 2001 году. Поэтому сталь в зданиях должна быть защищена от пожара и высокой температуры. С этой целью ее обычно закрывают досками или другими материалами.

Стальная конструкция чаще всего используется в • В высотных зданиях из-за ее прочности, малой массы и высокой скорости строительства • В промышленных зданиях из-за ее способности создавать большие пространства пролета при низкой стоимости • В складских зданиях по той же причине • В жилых зданиях • В временных постройках, поскольку они быстро строятся и удаляются Существует несколько типов стальных строительных конструкций. Обычная стальная конструкция - когда изготовители стали разрезают элементы на требуемую длину, а затем сваривают их вместе, чтобы собрать конструкцию. Это можно сделать полностью на строительной площадке, что является трудоемкой задачей или частично на заводе изготовителе, что обеспечивает лучшие условия работы и сокращает время. Болтовая стальная конструкция - когда изготовители стали производят готовые и окрашенные стальные элементы, которые затем устанавливаются в проектное положение и соединяются на месте. Это более точный метод изготовления стальной конструкции, так как основная часть работы может быть выполнена в мастерских, на точном оборудовании. Размер компонентов определяется размером грузовика или прицепа, в который они загружаются, обычно с максимальной длиной 6 м для обычных грузовиков или 12 м для длинных прицепов. Так как единственная работа, выполняемая на месте, это подъем стальных элементов на место кранами и их болтовое соединение, работа на строительной площадке происходит чрезвычайно быстро. Небольшой вес стальных конструкций является большим преимуществом. Например, если сравнить два одноэтажных здания с размерами 5 х 8 м, построенных из бетона и из стали, с четырьмя колоннами по углам, и балками между колоннами, то здание, выполненное из бетона, будет весить около 800 кг/м² или 32000 кг (32 тонны), в то время как здание со стальным каркасом и односкатной крышей, покрытой металлическим настилом с изоляцией, будет весить всего около 65 кг/м². Стальное каркасное здание будет весить всего 2600 кг (2,6 тонны). Таким образом, конкретное здание более чем в 12 раз легче. Это для одноэтажных сооружений. В многоэтажных строениях разница будет меньше, так как этажи в многоэтажных стальных зданиях построены из бетонных плит для экономии металла, но разница все равно будет значительной. Низкий вес стальных каркасных зданий требует прочного закрепления у основания, чтобы противостоять ветровым нагрузкам, иначе возможно их опрокидывание. Стальные конструкции имеют следующие преимущества: • Скорость монтажа, так как многие работы могут быть предварительно проведены на заводе. • гибкость, что позволяет им очень хорошо сопротивляться динамическим (изменяющимся) воздействиям, таким как ветер, производственные вибрации или землетрясение. • Широкий выбор готовых конструкционных профилей, таких как двутавр, швеллер и уголок. • Широкий диапазон способов соединения, таких как болтовое соединение, сварка и клепка. Стальные конструкции имеют следующие недостатки: • Они теряют прочность при высоких температурах. • Они подвержены коррозии во влажной среде. Использование стали в качестве строительного материала не ограничивается промышленными зданиями или временными постройками. Сталь зарекомендовала себя как один из самых универсальных строительных материалов, доступных для использования. Ее выбирают благодаря ее долговечности, прочности и устойчивости. Сталь также считается «зеленым продуктом». Бетон и дерево нельзя использовать повторно, сталь может быть переработана, поэтому она более экономична.

Библиографический список 1. Конструктивные решения элементов и узлов рабочих площадок промышленных зданий: Приложение к методическим указаниям (графическая часть). Родионов И.К. - Тольятти: ТГУ, 2005. 2. Конструктивные решения элементов и узлов рабочих площадок промышленных зданий: Методические указания. Родионов И.К. - Тольятти:ТГУ, 2005 3. Металлические конструкции. Кудишин Ю.И., Беленя Е.И.Учебник под ред. Ю. И. Кудишина. 10-е издание. М: Академия, 2007. 4. ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный сортамент. 2009 5. СП 16.13330.2017 "Стальные конструкции. Актуализированная редакция СНиП II-23-81*". –М.: ЦНИИСК им. В.А. Кучеренко - институт ОАО «НИЦ «Строительство», ЦНИИПСК им. Мельникова и др., 2011. 6. СП 20.13330.2011 "Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85*".- М.: ЦНИИСК им. В.А. Кучеренко - институт ОАО «НИЦ «Строительство», при участии РААСН и ГГО им. А.И. Воейкова, 2011. 7. ГОСТ 8239 – 89 Двутавры стальные горячекатаные сортамент. 2012

Приложение 1)

Рис. 1. Ячейка балочной клетки нормального типа 2)

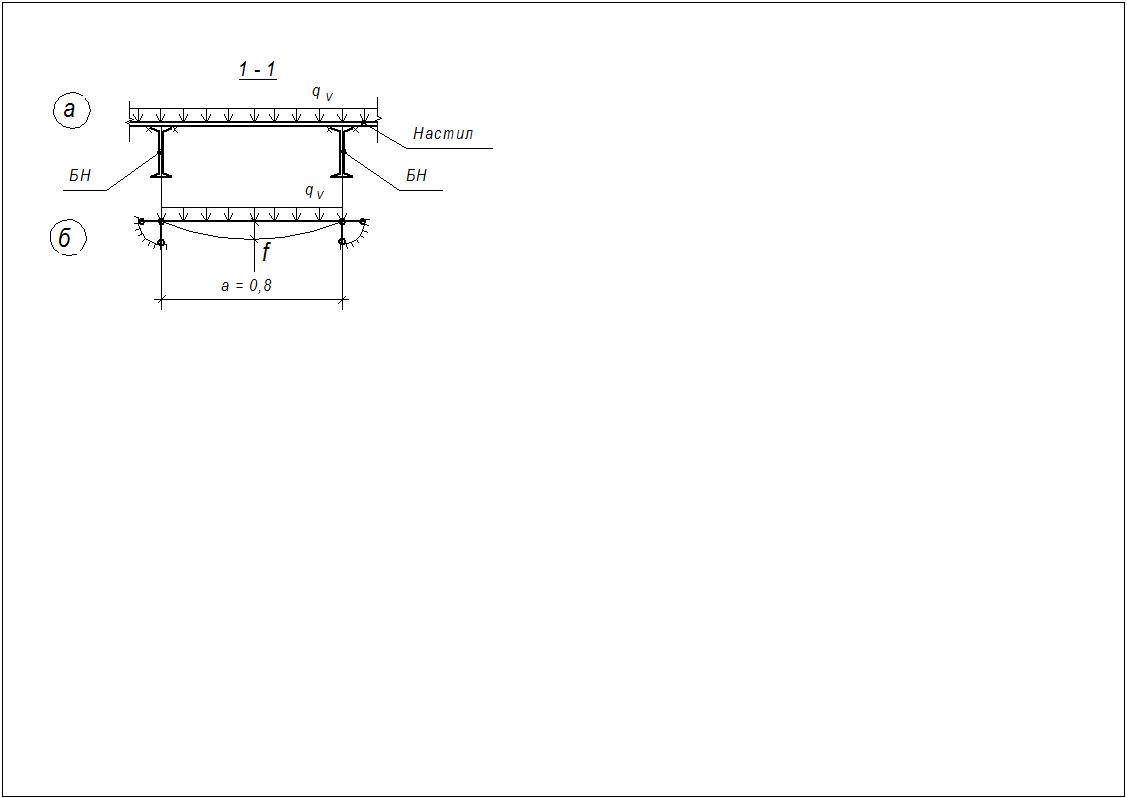

Рис. 2. К расчету настила: а) конструктивная схема;б) расчетная схема.

3)

Рис. 3. К расчету балки настила: а) конструктивная схема;б) расчетная схема; в) эпюра изгибающих моментов;г) эпюра перерезывающих усилий. 4)

Рис. 4. Ячейка балочной клетки усложненного типа

5)

Рис. 5. К расчету настила: а) конструктивная схема;б) расчетная схема. 6)

Рис. 6. К расчету балки настила: а) конструктивная схема; б) расчетная схема;в) эпюра изгибающих моментов;г) эпюра перерезывающих усилий.

7)

Рис. 7. К расчету вспомогательной балки: а) конструктивная схема; б) схема передачи нагрузки; в) расчетная схема; г) эпюра изгибающих моментов; д) эпюра перерезывающих усилий. 8)

Рис.8. Расчётная схема

9)

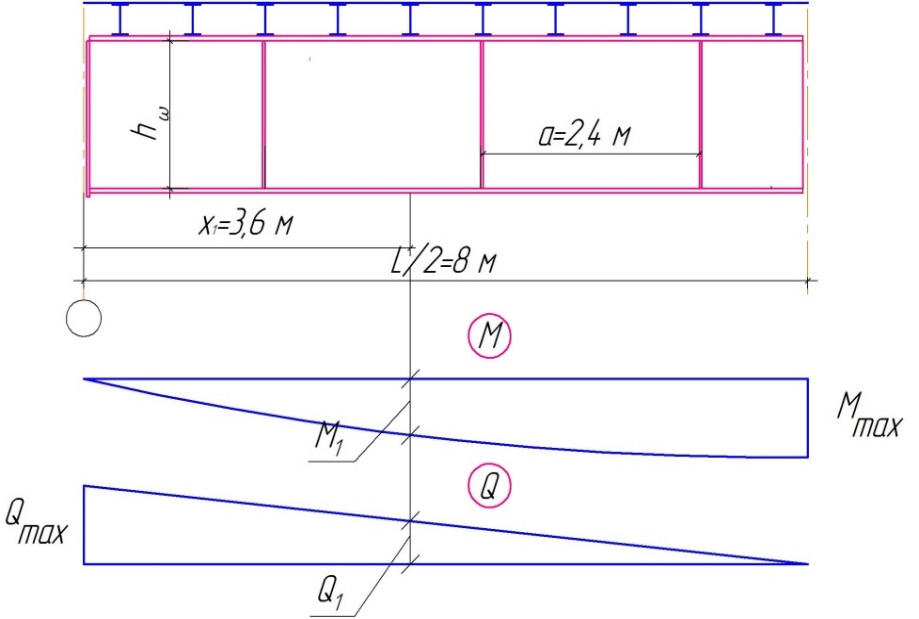

Рис. 9. Сечение главной балки

10)

Рис.10. Принятое сечение главной балки

11)

Рис.11. Опирание балки настила

12)

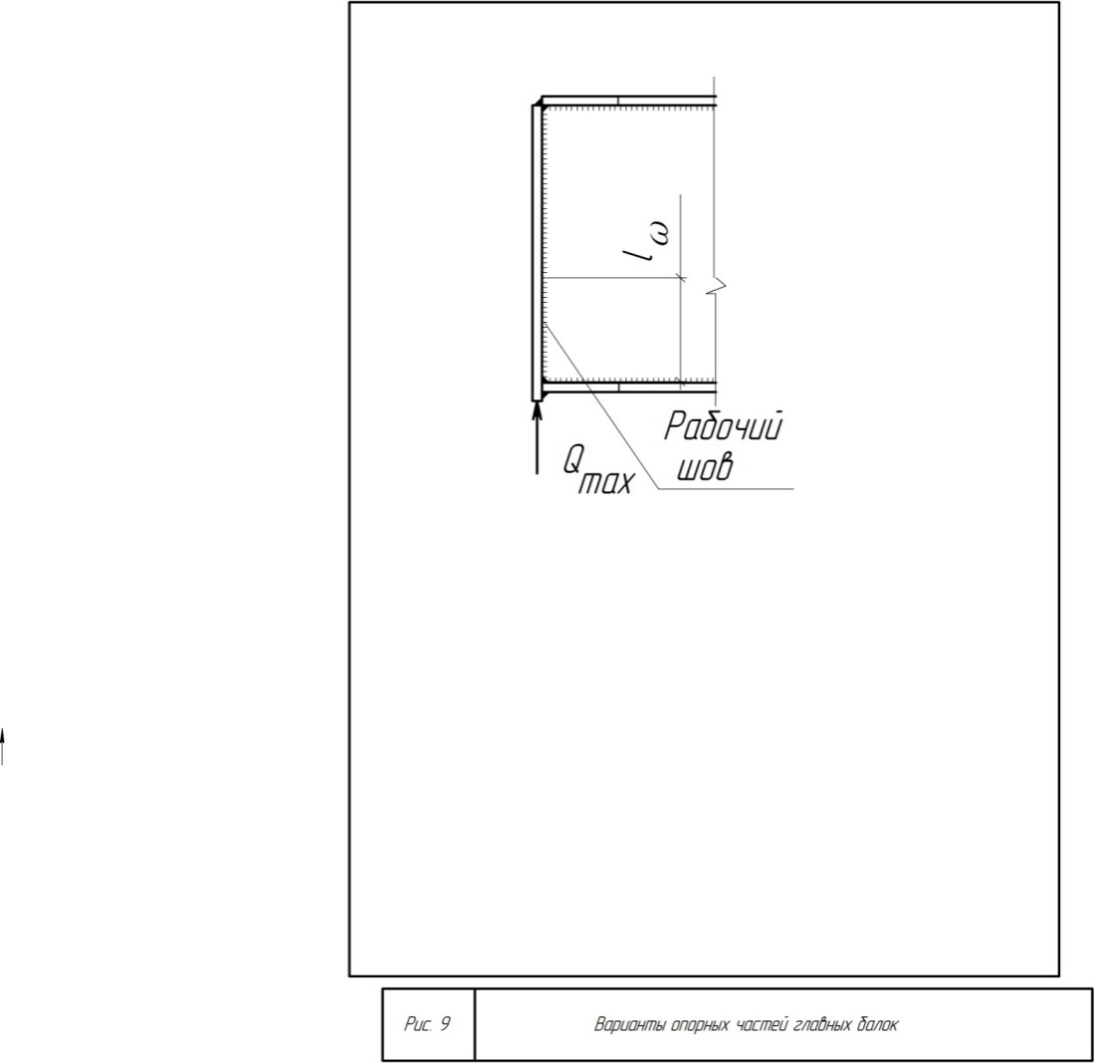

Рис. 12 Опорная часть главной балки

13)

Рис. 13. Устойчивость опорной части балки

14)

Рис. 14. Схема изменения сечения балки 15)

Рис. 15. Распределение напряжений в месте изменения сечения балк 16)

Рис. 16. Потеря устойчивости стенки от действия σ

17)

Рис. 17. Потеря устойчивости стенки от действия τ

18) У) Рис. 18. Схема расстановки рёбер жёсткости

19)

Рис. 19. Потеря устойчивости сжатой полки

20)

Устойчивость стенки на совместное действие напряжений в наиболее напряженном отсеке

21)

Рис.21. Прикрепление ребра к торцам балки

22)

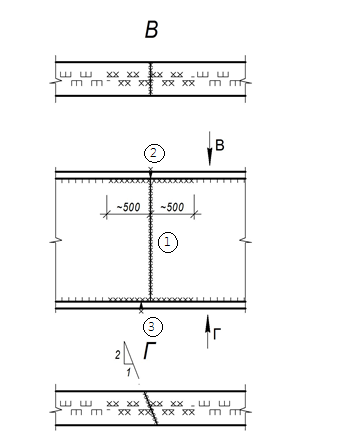

Рис. 22. Монтажный стык главной балки

23)

Рис. 23. Конструктивная и расчетная схемы колонн

24)

Рис.24.Узел опирания главных балок на колонну

25)

Рис.25. Схема к расчёту рёбер оголовка

26)

Рис.26. Шарнирная база центрально-сжатой сплошной колонны

27)

Рис. 27. К расчёту траверсы шарнирной базы

28) Таблица 1 - Сравнение технико-экономических показателей вариантов ячеек балочной клетки

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 303. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Расчетная осевая нагрузка на колонну:

Расчетная осевая нагрузка на колонну:

и

и  :

:

= 33∙1+2∙34∙2,5 = 203 см2

= 33∙1+2∙34∙2,5 = 203 см2 – момент и радиус инерции сечения относительно оси «y»;

– момент и радиус инерции сечения относительно оси «y»;

] = 120.

] = 120. и расчетного сопротивления

и расчетного сопротивления  , определяем минимальное значение коэффициента продольного изгиба

, определяем минимальное значение коэффициента продольного изгиба  .

.

:

:  = 79,8

= 79,8  = 2,64

= 2,64 ≤

≤

=33

=33

;

; ;

;

на плиту будет равна

на плиту будет равна

.

.

в соответствии с ГОСТ 103–76.

в соответствии с ГОСТ 103–76. определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

принимем в пределах его возможных величин:

принимем в пределах его возможных величин:  –

–  .

. Таким образом, принимаем

Таким образом, принимаем  1,2

1,2  , где

, где  отсюда

отсюда  .

.

определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм.

определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм. ,

,  .

.

85βf kf = 85∙0,9∙1= 76,5 см.

85βf kf = 85∙0,9∙1= 76,5 см. по наибольшей из расчётных длин швов.

по наибольшей из расчётных длин швов. .

.

.

.

.

.

.

.

и короткую сторону

и короткую сторону  Соотношение их

Соотношение их  .

. ,

, из таблицы «Коэффициенты для расчета пластин, опертых на четыре канта».

из таблицы «Коэффициенты для расчета пластин, опертых на четыре канта». = 3,98 см.

= 3,98 см. по ГОСТ 82–70*.

по ГОСТ 82–70*.

принимаем в пределах

принимаем в пределах  Таким образом, принимаем

Таким образом, принимаем  отсюда

отсюда  .

.

. В соответствии с п. 12.8, г [6] она должна быть в пределах

. В соответствии с п. 12.8, г [6] она должна быть в пределах  = 85

= 85  . Проверка удовлетворяется:

. Проверка удовлетворяется:  .

. =

=

.

.

проверку на срез:

проверку на срез: