Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Кафедра производства, ремонта и эксплуатации машин

ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ СИЛОВЫХ АГРЕГАТОВ И ТРАНСМИССИЙ

Методические указания по выполнению лабораторных работ по направлению подготовки дипломированного бакалавра 23.03.03 Эксплуатация транспортно-технологических машин и комплексов

Воронеж 2016 УДК 656.13+629.33.004.67 075

Печатается по решению учебно-методического совета ФГБОУ ВО «ВГЛТУ» (протокол №2 от 4 декабря 2015 г.)

Рецензенты: кафедра эксплуатации машинно-тракторного парка ФГБОУ ВО Воронежский ГАУ; д-р. техн. наук, профессор Е. В. Пухов

075 Техническая эксплуатация силовых агрегатов и трансмиссий [Текст] : методические указания по выполнению лабораторных работ по направлению подготовки дипломированного бакалавра 23.03.03 Эксплуатация транспортно-технологических машин и комплексов / Е. В. Снятков, А. М. Кадырметов, Д. И. Головешкин; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ имени Г.Ф.Морозова». – Воронеж, 2016, – 138 с. ISBN 978-5-7994-0727-8 (в обл.)

В издании приведены описания лабораторных работ по дисциплине «Техническая эксплуатация силовых агрегатов и трансмиссий». Методические указания по выполнению лабораторных работ являются дополнением к теоретическому материалу, изучаемому студентами, а так же будут полезны при прохождении студентами производственной практики. Методические указания по выполнению лабораторных работ предназначены для студентов по направлению подготовки дипломированного бакалавра 23.03.03 – Эксплуатация транспортно-технологических машин и комплексов, могут быть использованы при обучении слушателей по соответствующим программам дополнительного профессионального образования.  УДК 656.13+629.33.004.67

СОДЕРЖАНИЕ

ЛАБОРАТОРНАЯ РАБОТА №1

Диагностирование, регулировка и обслуживание форсунок дизельных двигателей

Цель работы: Ознакомиться с назначением, устройством и принципом работы приборов, освоить методику и приобрести навыки диагностирования, регулировки и технического обслуживания форсунок.

Оборудование: – прибор КИ-3333-ГОСНИТИ для испытания форсунок; – прибор КИ-652-ГОСНИТИ для определения давления впрыска и качества распыления топлива; – прибор КИ-9917; – секундомер СОП-1А-2-010 ГОСТ 5072-79; – набор гаечных ключей по ГОСТ 2839-80; – отвертка по ГОСТ 24437-80; – набор форсунок.

Теоретическая часть

При эксплуатации автотракторной техники первоначальные параметры работы и техническое состояние деталей и узлов системы питания дизельных двигателей нарушаются. Это происходит в основном вследствие механического износа рабочих поверхностей пар трения, нарушения герметичности в соединениях, ослабления крепления пружин и других причин. Поэтому в процессе эксплуатации через установленное время наработки проверяют техническое состояние и качество работы элементов системы питания двигателей. От качества проведения контрольно-диагностических, регулировочных и других работ, входящих в комплекс по обслуживанию топливной аппаратуры, существенно повышается срок службы и надежность автотракторной техники. Одним из главных элементов системы питания дизельных двигателей является топливная форсунка. От ее работоспособного состояния зависит условие подачи топлива в камеру сгорания и обеспечение его нормального распыления. Поэтому особо важно при диагностировании топливной аппаратуры выявлять неисправности форсунок как без снятия с двигателя, так и при их снятии и разборке. Форсунки, устанавливаемые на автотракторные дизельные двигатели, бывают двух типов: со штифтовыми распылителями и бесштифтовыми многодырочными распылителями. В корпусе штифтового распылителя имеется центральное отверстие диаметром 2 мм, поэтому при подъеме иглы топливо впрыскивается через кольцевую щель шириной 0,003...0,0035 мм, образуемую кольцом отверстия и штифтом. При подъеме иглы бесштифтового распылителя топливо впрыскивается в камеру сгорания через сопловые отверстия, количество которых может быть 3, 4, 5 и более. Форсунки со штифтовыми распылителями устанавливаются на двигатели с раздельной камерой сгорания, с многодырчатыми – на двигатели с нераздельной камерой сгорания. Маркировка форсунки ФШ6-2х25° означает: Ф – форсунка, Ш – штифтовая, 6 – диаметр направляющей цилиндрической поверхности иглы, 2 – диаметр штифта, 25° – угол при вершине конуса штифта распылителя. В маркировке форсунки ФШ6-2005 число 005 означает значение угла обратного конуса 5° при вершине штифта. В маркировке бесштифтовых форсунок ФД-22 буква Д означает – дизельная, число 22 – порядковый номер модификации. В форсунке 6А1 штуцер подвода топлива выполнен под углом 90°, а в форсунке 6Т2 – под углом 55°. Форсунка модели 236 имеет удлиненный топливоподающий штуцер. Форсунка модели 240 отличается от базовой модели 236 расположением топливоподающего штуцера и наличием установочного штифта для ориентировки на двигателе. Форсунка дизеля КамАЗ-740 крепится в гнезде головки цилиндра скобой, уплотнение осуществляется в верхнем поясе резиновым кольцом, а в нижнем -стальным конусом и медной шайбой. Давление впрыска топлива форсунками двигателей КамАЗ-740 и 741 в отличие от форсунок других марок регулируется изменением числа регулировочных шайб, устанавливаемых между опорной шайбой и корпусом форсунки. При сборке форсунок распылители подбирают в соответствии с маркой двигателя. Многодырчатые распылители устанавливают в строго определением положении, которое фиксируют штифтами. Гайки штифтовых распылителей затягиваются с усилием 100..120 Н∙м, бесштифтовых – 70.. .80 Н∙м. Технические характеристики и регулировочные параметры форсунок дизельных двигателей автотракторной техники представлены в таблице 1.

Описание устройства и работы приборов

Прибор КИ-3333 для проверки и регулировки форсунок Прибор КИ-3333 (рис. 1) предназначен для испытания и регулировки форсунок на давление начала впрыска, а также для испытания форсунок на качество распыливания топлива и герметичность. Данный прибор состоит из корпуса, в котором смонтированы насос высокого давления, гидроаккумулятор, фильтр тонкой очистки топлива, камера впрыска, вентилятор с приводом от турбины или электродвигателя, держатель форсунок, панель прибора. Прибор подключается к воздухопроводу или в электрическую сеть 220 В. Схема работы прибора показана на рис. 2. Топливо из бака 1 через фильтр 2 поступает в плунжерный насос 3. Через клапанную коробку 4 и гидроаккумулятор 8 насос нагнетает топливо в форсунку 9. Давление в системе контролируют по манометру 7. Величину потока регулируют краном 5, манометр подключают краном 6. Распыленное топливо из камеры впрыска отсасывается вентилятором 10, конденсируется и возвращается в бак.

Таблица 1 Технические характеристики и регулировочные параметры форсунок

Периодически, не реже одного раза в неделю, приборы проверяются на герметичность. Для этого глушат штуцер трубки высокого давления, прокачивают систему до удаления воздуха, создают давление 38 МПа и после снижения давления до 35 МПа включают секундомер. Время снижения давления с 35 до 34,5 МПа - не менее 3 минут. Прибор КИ-652 для определения давления впрыска и качества распыливания топлива

1 – корпус прибора; 2 – винт для выпуска воздуха; 3 – винт для крепления эксцентрика привода плунжера насоса; 4 – зажим; 5 – крышка горловины топливного бака; 6 – спускная пробка; 7 – указатель уровня топлива; 8 – рукоятка насоса; 9 – крышка насоса; 10 – установочная плита; 11 – топливопровод высокого давления; 12 – кронштейн; 13 – зажим; 14 – испытуемая форсунка; 15 – подсветка; 16 – кран для включения и отключения манометра; 17– камера впрыска; 18 – секундомер; 19 – выключатель электрического тока; 20 – манометр; 21 – корпус манометра; 22 – крышка воздушной турбинки; 23 – вилка подключения прибора в электрическую сеть; 24 – шланг подвода воздуха; 25 – штепсельный разъем; 26 – кран подачи воздуха; 27 – съемные вставки; 28 – кран отключения насоса и подачи топлива к испытуемой форсунке; 29 – вариант исполнения прибора с электродвигателем

Рис. 1. Конструктивная схема прибора КИ-3333 для регулировки и испытания форсунок

Для определения давления впрыска и качества распыливания топлива форсунками применяется установка КИ-652 (рис. 3), состоящая из сборника топлива 8, над которым с помощью накидной гайки 5 крепится проверяемая форсунка 9, топливного бачка 2, манометра 1, запорного крана 3 и рычага 7, создающего необходимое давление.

1 – бак; 2 – фильтр; 3 – плунжерный насос; 4 – клапанная коробка; 5, 6 – краны; 7 – манометр; 8 – гидроаккумулятор; 9 – форсунка; 10 – вентилятор; 11 –воздушная турбинка; 12 – кран подвода воздуха.

Рис. 2. Схема подачи топлива в приборе КИ-3333

Закрепив форсунку на приборе, нагнетают в нее топливо с помощью рычага 7. Включение манометра осуществляется краном 3. Как только начнется впрыск топлива, продолжая медленно нагнетать его в форсунку, определяют по манометру давление начала подъема иглы распределителя. Качество распыливания топлива определяется визуально. При этой проверке необходимо отключить манометр 1, перекрыв кран 3, и, нагнетая топливо рычагом 7 со скоростью 75...80 качков в минуту, наблюдать за впрыскиваемой струей. Распыливание должно быть туманообразным, без заметных капелек. Если работа форсунки неудовлетворительна, то это означает, что необходимо заменить распылитель и провести повторную регулировку форсунки.

1 – манометр; 2 – топливный бачок; 3 – запорный кран; 4 – клапан; 5 – накидная гайка; 6 – полость для нагнетания давления; 7 – рычаг для создания необходимого давления. 8 – сборник топлива; 9 – форсунка.

Рис. 3. Прибор КИ-652-ГОСНИТИ для определения давления впрыска и качества распыления топлива

Прибор КИ-9917 для диагностирования форсунок без снятия с дизельного двигателя Без снятия с дизеля форсунки диагностируют с помощью приспособления КИ-9917 и автостетоскопа ТУ ПБеО-003 при заявочном обслуживании, связанном с поиском неисправностей топливной аппаратуры. Приспособление КИ-9917 представляет собой ручной насос высокого давления. Состоит: из манометра 4, подключенного к нагнетательной полости корпуса 2, плунжерной пары и нагнетательного клапана, находящегося внутри корпуса, привода плунжера, представляющего собой рычаг 1, один конец которого шарнирно закреплен на корпусе 2, и толкателя. К корпусу присоединен резервуар 5 для топлива, а к резервуару - ручка 7. Внутри резервуара и ручки имеется поршневой механизм, состоящий из поршня и пружины. Под действием этого механизма в резервуаре поддерживается избыточное давление, благодаря чему предотвращается попадание воздуха в систему топливоподачи приспособления.

1 – рычаг; 3 – топливопровод высокого давления: 4 – манометра, 2 – нагнетательная полость корпуса, 5 – резервуар для топлива, 6 – поршень; 7– ручка; 8 – поршень.

Рис. 4. Прибор КИ-9917

Чтобы проверить форсунки приспособление подключают к сответствующей секции топливо насоса или же непосредственно форсунке с помощью накидной гаки топливопровода высокого давления. Приспособление работает следующим образом. Когда рычаг находится в свободном состоянии под воздействием пружины и толкателя плунжер располагается в крайнем верхнем положении, а надплунжерное пространство сообщается с резервуаром. При нажатии рычага 1 плунжер нагнетает топливо через открывшийся нагнетательный клапан в топливопровод высокого давления 3. При освобождении рычага плунжер под действием пружины возвращается в исходное положение, а нагнетательный клапан закрывается. В этот момент надплунжерное пространство заполняется свежей порцией топлива. Как только давление в топливопроводе немного превысит давление, соответствующее усилию затяжки пружины форсунки, начнется впрыск топлива Давление начала подъема иглы распылителя определяют по максимальному отклонению стрелки манометра, делая 35.. .40 качков рычага в минуту. Затем проверяют качество распыливания топлива. Для этого, нагнетая топливо с помощью рычага 5 со скоростью 70...80 качков в минуту и приставив наконечник автостетоскопа к корпусу форсунки, прослушивают звук впрыска. Впрыск должен сопровождаться четким, хорошо прослушиваемым прерывистым звуком. Кроме описанных выше приборов на автопредприятиях используются другие устройства для диагностирования работоспособного состояния систем топливоподачи. Так, например, проверка герметичности впускного воздушного тракта производится с помощью устройства КИ-4870-ГОСНИТИ. Она осуществляется при запущенном двигателе с установившейся номинальной частого вращения коленчатого вала 2100 мин-1. В настоящее время промышленность выпускает универсальное приспособление КИ-16301-ГОСНИТИ, разработанное взамен приспособлений КИ-9917-ГОСНИТИ, КИ-5472 и КИ-4802 и позволяющее кроме состояния форсунок определять давление в главной масляной магистрали дизеля, загрязненность основного фильтра гидравлической системы навесного оборудования и износ прецизионных пар топливных насосов. В отличие от приспособления КМ-9917 оно снабжено тройником с дополнительным манометром и переключателем подачи топлива.

Экспериментальная часть

Задание: – ознакомиться с принципом проверки форсунок без снятия с дизеля; – изучить устройство и принцип работы приборов КИ-3333, КИ-652, КИ-9917; – провести проверку и регулировку форсунок; – составить отчет о выполненной работе; – подготовить ответы на контрольные вопросы.

Правила техники безопасности: – работа с приборами допускается только с разрешения преподавателя или учебного мастера. – при работе с приборами обязательно пользоваться спецодеждой. – проверить исправность прибора, герметичность соединений, крышек, пробок, трубопроводов. Прибор КИ-3333 должен быть заземлен. – исключить попадание топлива в глаза, а в случае попадания немедленно промыть большим количеством воды. – при обнаружении неисправностей приборов немедленно сообщить преподавателю или учебному мастеру. Не устранять неисправности самостоятельно. – все лица, работающие с приборами, должны пройти обязательный инструктаж по общим правилам техники безопасности и производственной санитарии.

Порядок и последовательность выполнения задания: Неисправную форсунку можно выявить на работающем двигателе, поочередно ослабляя затяжку накидной гайки проверяемой форсунки. Если отключена исправная форсунка, в работе двигателя появляются перебои и изменяется частота вращения коленчатого вала. Отключение неисправной форсунки не изменит работу двигателя. При снятии проверяемой форсунки с двигателя ее необходимо разобрать и очистить от нагара, а затем снова собрать. Нагар с распылителей следует удалять медным или алюминиевым скрео-ком с волосяной щеткой, размягчив нагар в ванночке с бензином. После очистки и сборки форсунки она испытывается на специальных приборах для диагностирования и регулировки. Номинальное давление начала подъема иглы распылителя для дизельных двигателей с разделенными камерами сгорания - 12,5... 13,0 МПа; для двигателей ЯМЗ-236, ЯМЗ-238, А-01М, А-41 - 15,0... 15,5 МПа; для дизеля ЯМО-240Ь – 16,5...17,0 МПа; для двигателя ЯМЗ-740 - 18,0...18,5 МПа; и для дизелей Д-130, Д-160, Д-108 -20,5...21,0 МПа. Если давление не соответствует приведенным значениям, форсунку необходимо отрегулировать. Отклонения давления от приведенных значений допускается на ±0,5 МПа. Проведем проверку и регулировку форсунок на наиболее удобном и распространенном приборе КИ-3333. Для этого необходимо: – ознакомиться с назначением, устройством и принципом работы прибора КИ-3333-ГОСНИТИ; – подготовить прибор и форсунку к работе. Для этого проверить наличие дизельного топлива и его уровень, включить маховичком 16 (рис. 1) манометр 20 в работу. Тщательно прокачать прибор, удалить из него воздух, отрегулировать величину потока топлива краном 28. Вставить в трубопровод высокого давления заглушку и проверить прибор на герметичность, создав рычагом 8 давление 38, 5 МПа (385 кгс/см2), определить величину падения давления за 3 минуты. Если давление за это время упадет более чем на 0,5 МПа, то прибор не является герметичным и дальнейшие исследования будут давать погрешность измерения; – разобрать, очистить от нагара, промыть и собрать все детали форсунки. Внешним осмотром проверить состояние торцевой поверхности, корпуса форсунки, соприкасающегося с торцом распылителя. При изношенной торцевой поверхности корпус подлежит замене или ремонту. Проверить плавность перемещения иглы в распылителе; – проверить плотность сопряжения штифтовой форсунки. Для этого установить и закрепить фиксатором форсунку на прибор и прокачать ее до появления устойчивого впрыска топлива из распылителя. Отвернуть и снять колпак форсунки, отпустить контргайку регулировочного винта и медленным закручиванием отверткой регулировочного винта форсунки довести давление впрыска рычагом 8 до 25 МПа, после чего закрутить контргайку. Создать в нагнетательной магистрали давление 23 МПа, не производя впрыска. Определить время падения по манометру с 20 МПа до 18 МПа, которое должно быть не менее 20 с для новых и не менее 5 с – для работающих форсунок. Результаты проверки заносятся в таблицу 2; – отрегулировать давление начала подъема иглы форсунки. Для этого, отпустив контргайку регулировочного винта, медленно его выворачивают отверткой и при помощи рычага прибора 8 регулируют давление начала подъема иглы (впрыска) по манометру. Для форсунки ФШ-1,5x25 это давление должно быть равным 12.5 МПа (для бесштифтовых форсунок с четырехдырочным распылителем – 17 ± 0,5 МПа). После этого завернуть контргайку регулировочного винта и снова проверить давление начала подъема иглы (впрыска); – проверить герметичность запорного конуса распылителя. Для этого отпустить контргайку регулировочного винта и медленным завертыванием последнего довести давление начала подъема иглы (впрыска) до 30 МПа. Затем рычагом прибора 8 создать и поддерживать давление под запорным конусом иглы, равным 25 МПа. Насухо протереть паклей носик распылителя форсунки и засечь время по секундомеру (можно по наручным часам с секундной стрелкой). В течение 20 с на носике распылителя не должно быть подтеканий, допускается лишь легкое запотевание; Если корпус распылителя не герметичен, то нужно промыть распылитель в чистом топливе и заново проверить. Если промывка не принесла желаемого результата, то корпус распылителя с иглой необходимо притереть, а затем промыть в чистом дизельном топливе и повторно проверить герметичность. Результаты проверки занести в таблицу 2. – проверить качество распыления топлива форсункой. Для этого регулировочным винтом форсунки установить требуемое (нормативное) давление начала подъема иглы. Затем при помощи рычага прибора 8 сделать несколько резких впрысков, а затем, перемещая рычаг с частотой 70...80 ходов в минуту, проследить за характером впрыска. Качество распыла считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распыляется по поперечному сечению конуса струи и по каждому отверстию распылителя без заметных на глаз отдельных вылетающих капель и струек нераспыленного топлива. При этом начало и конец впрыска должны быть четкими, а распылитель не иметь подтеканий; – определить угол факела (конуса струи) распыления топлива форсункой по отпечатку на экране из плотной бумаги. Угол факела распыления топлива для форсунки ФШ-1,5x25 должен быть равным 25°; – провести анализ результатов замеров и наблюдений и представить в отчете в виде вывода; – подготовить ответы на контрольные вопросы.

Правила оформления

– после ознакомления с теоретической частью необходимо заполнить журнал отчет.

Библиографический список

1. Спичкин Г.В., Третьяков А.М. Лабораторный практикум по техниче-скому диагностированию автомобилей.[Текст] М.: «Высшая школа», 1987. – 218 с. 2. Техническое обслуживание автомобилей: Лаб. практикум: Учеб. посо-бие для учащихся автотрансп. техникумов [Текст]. – М.: Транспорт, 1989. – 157 с., ил.

ЛАБОРАТОРНАЯ РАБОТА №2

Диагностирование, регулировка и обслуживание форсунок бензиновых двигателей

Цель работы: Ознакомиться с назначением, устройством и принципом работы приборов, освоить методику и приобрести навыки диагностирования, регулировки и технического обслуживания форсунок.

Оборудование

– стенд SMC-3001NEW – для проверки инжекторов (форсунок) систем электронного впрыска топлива; – секундомер СОП-1А-2-010 ГОСТ 5072-79; – набор гаечных ключей по ГОСТ 2839-80; – отвертка по ГОСТ 24437-80; – набор форсунок.

Теоретическая часть

Из всех систем современных автомобилей наиболее чувствительной разного рода к загрязнениям является топливная система автомобиля. Форсунка (инжектор) – управляемый электромагнитный клапан, обеспечивающий дозированную подачу топлива в цилиндры двигателя. Топливо подается к форсунке под определенным (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнит форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. На процесс смесеобразования существенное влияние оказывает не только количество и расположение распылительных отверстий, но и их чистота. Наиболее распространенной неисправностью форсунок является их загрязнение. Так как форсунки расположены в зоне воздействия высоких температур, то они являются самым теплонагруженными деталями системы подачи топлива, а потому и главным объектом накопления смолянистых отложений. Следствие этого – закоксовывание содержащимися в топливе (особенно низкокачественном) тяжелыми и трудно испаряющимися фракциями, а также сернистыми соединениями, которые под воздействием температуры и кислорода превращаются в липкие темно-коричневые осадки-смолы. Образование на форсунке твердых отложений, даже самого незначительного их количества, перекрывающих (частично или полностью) распылительные отверстия и нарушающих герметичность игольчатого клапана, способны сильно изменить как количество впрыскиваемого топлива, так и качество его распыления. Кроме того, общее загрязнение элементов топливной системы (бака, трубопровода, фильтра и т.д.) приводит к засорению частичками шлама каналов и фильтра форсунки. В результате этого качество и состав смеси нарушаются, ухудшается ее сгорание, и, как следствие, возникают разного рода проблемы: затрудненный запуск двигателя, неустойчивая работа на малых оборотах, повышенный расход топлива, повышенный уровень СО, СН, перегрев, детонация, потеря тяги, преждевременный выход из строя агрегатов и деталей системы. Для устранения вышеописанных проблем, снижения эксплуатационных расходов рекомендуется (один раз в 20-30 тыс. либо по мере их необходимости) производить восстановление нормальной работоспособности форсунок методом их очистки на ультразвуковом стенде.

Описание устройства и работы приборов

Стенд SMC-3001NEW – для проверки инжекторов (форсунок) систем электронного впрыска топлива Прибор SMC-3001NEW (рис. 6) предназначен для диагностики и регулировки форсунок на качество распыливания топлива, герметичность, расход и контроль пропускной способности. Данный прибор состоит из корпуса, в котором смонтированы топливный бак, топливный насос, топливный фильтр, топливная магистраль, регулятор давления и панель управления. Прибор подключается в электрическую сеть 220 В. Схема работы прибора показана на рисунке 7. Данный стенд обеспечивает: изучение устройства форсунок и принципов их действия; проведение диагностирования форсунок, определение причины неисправностей и способов их устранения; изучение влияния неисправностей на характеристики работы форсунки. Техническая характеристика стенда Стенд SMC-3001NEW предназначен для эксплуатации в помещениях при температурах от плюс 10 до плюс 35°С, относительной влажности воздуха до 80 % при 25 °С. Средняя наработка на отказ – не менее 1000 ч.

Рис. 5. Панель управления стенда SMC-3001NEW

1 – подающий шланг; 2 – подсветка; 3 – обратный шланг; 4 – бак для чистящей жидкости; 5 – манометр; 6 – регулятор давления; 7 – кнопка «ПУСК»; 8 – кнопки управления; 9 – ультразвуковая ванна; 10 – форсунка

Рис. 6. Стенд SMC-3001NEW

1 – топливный бак; 2 – топливный насос; 3 – топливный фильтр; 4 – подающая магистраль; 5 – топливная магистраль; 6 – регулятор давления; 7 – форсунка; 8 – обратная магистраль; А – подающая ветвь; В – обратная ветвь

Рис. 7. Схема подачи топлива в стенде SMC-3001NEW

При подготовке к работе со стендом необходимо определить объем моющей жидкости для конкретного двигателя Следует учитывать то, что нижеуказанные нормы напрямую зависят от степени изношенности двигателя обслуживаемого автомобиля, а также его степени регулировки. В этом случае они могут изменяться как в сторону уменьшения, так и в сторону увеличения. Допускается аккуратный долив жидкости в процессе работы в бак оборудования (Желательно в период просачивания, во избежание попадания жидкости при неаккуратном ее доливе на электрические и сильно разогретые детали двигателя автомобиля). В случае сильного загрязнения топливной системы можно увеличить время очистки в каждом цикле до 20-25 минут. Если очистка топливной системы проводилась регулярно, можно уменьшить время очистки до 10 минут. В таблице 2 приведены ориентировочные нормы расхода, установленные производителем опытным путем. Таблица 2 Нормы расхода моющей жидкости

После завершения очистки рекомендуется работа двигателя на повышенных оборотах. Либо непродолжительная езда 10-15 км на повышенных оборотах.

Таблица 3 Рабочее давление топливных систем впрыска

Экспериментальная часть

Задание: – ознакомиться с принципом проверки форсунок без снятия с двигателя; – изучить устройство и принцип работы прибора SMC-3001NEW; – провести проверку и регулировку форсунок; – составить отчет о выполненной работе; – подготовить ответы на контрольные вопросы.

Правила техники безопасности: – работа с приборами допускается только с разрешения преподавателя или учебного мастера. – при работе с приборами обязательно пользоваться спецодеждой. – проверить исправность прибора, герметичность соединений, крышек, пробок, трубопроводов. Стенд SMC-3001NEW должен быть заземлен. – исключить попадание топлива в глаза, а в случае попадания немедленно промыть большим количеством воды. – при обнаружении неисправностей приборов немедленно сообщить преподавателю или учебному мастеру. Не устранять неисправности самостоятельно. – все лица, работающие с приборами, должны пройти обязательный инструктаж по общим правилам техники безопасности и производственной санитарии.

Исходные данные: – форсунки бензинового двигателя; – паспорт стенда SMC-3001NEW.

Порядок и последовательность выполнения задания: – определить тип форсунки и провести диагностику, для этого: 1. Установить форсунки на стенд; 2. Включить прибор в сеть и нажать кнопку тест. По нажатию кнопки ТЕСТ производится попытка кратковременного открытия форсунок. По результатам измерений процессор определяет тип неисправности (КЗ/ОБРЫВ) или тип форсунки. Диагностируются одновременно все каналы. Результат диагностики отображается на индикаторах 1 и 2, «Номер форсунки» – «Результат диагностики», соответственно. «Перелистать» форсунки можно кнопками «+» и «–» . Обрыву форсунки соответствует символ «F9» , короткому замыканию соответствует символ «F0». Для исправных форсунок отобразится их тип: «FH»-высокоомная форсунка; «FL» – низкоомная форсунка «Fо» – монофорсунка Во время выполнения тестирования и отображения информации горит светодиод «Тест». Звуковая сигнализация: 2 сигнала – тест успешный, все форсунки одинаковые; 6 сигналов – обнаружена неисправность или форсунки разного типа. – проверить форсунки на герметичность, для этого: 1. Задаем время теста (в минутах), по умолчанию 1 минута; 2. Нажимаем кнопку «Пуск». По нажатию кнопки «ПУСК» включается насос на заданное время, форсунки остаются закрытыми. Производится визуальный контроль герметичности системы. – провести тестирование и чистку форсунок в ручном режиме: 1. Задаем время в минутах (от 0 до 15 минут) и обороты, по умолчанию 10 минут. 2. Нажимаем кнопку «Пуск». По нажатию кнопки «ПУСК» включится ванна, форсунки начинают работать поочередно с частотой, соответствующей заданным оборотам (частота работы каждой форсунки = обороты / 120). По окончании времени программы форсунки закрываются, ванна и насос выключаются. Обороты можно менять во время работы программы кнопками «+» и «–». Звуковая сигнализация: 1 сигнал – начало программы; 2 сигнала – успешное окончание программы; 6 сигналов – аварийное завершение программы (сбой в какой-то форсунке, например, нестабильный контакт или кратковременное межвитковое КЗ), номер сбойной форсунки и тип сбоя отобразится на индикаторах аналогично как при диагностике. – провести анализ результатов замеров и наблюдений и представить в отчете в виде вывода; – подготовить ответы на контрольные вопросы. Правила оформления – после ознакомления с теоретической частью необходимо заполнить журнал отчет.

Библиографический список

1. Спичкин Г.В., Третьяков А.М. Лабораторный практикум по техниче-скому диагностированию автомобилей.[Текст] М.: «Высшая школа», 1987. – 218 с. 2. Техническое обслуживание автомобилей: Лаб. практикум: Учеб. посо-бие для учащихся автотрансп. техникумов [Текст]. – М.: Транспорт, 1989. – 157 с., ил. ЛАБОРАТОРНАЯ РАБОТА №3

Диагностика системы управления работой инжекторного двигателя ВАЗ-2104 Цель работы: Освоить методику и приобрести навыки технической диагностики системы управления работой инжекторного двигателя ВАЗ-2104 .

Задание: – ознакомиться с особенностями системы управления работой инжекторного двигателя ВАЗ-2104; – изучить устройство и работу стенда СУИД 2111.01; – произвести диагностику системы управления работой инжекторного двигателя ВАЗ-2104. – составить отчет о выполненной работе; – подготовить ответы на контрольные вопросы.

Оборудование, приборы и инструменты: – стенд учебно-диагностический «Система питания и управления инжекторного двигателя ВАЗ-2104 » Модель СУИД 2111.01; – мотор-тестер М3-2.

Общие сведения

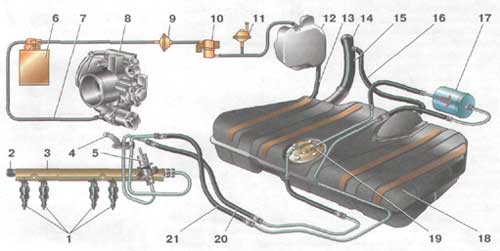

1 Особенности системы питания и управления работой инжекторного двигателя ВАЗ-2104 . Топливо подается из бака, установленного под днищем в районе задних сидений (рис. 8). Топливный бак – стальной, состоит из двух сваренных между собой штампованных половин. Заливная горловина соединена с баком резиновым бензостойким шлангом, закрепленным хомутами. Пробка герметична. Бензонасос – электрический, погружной, роторный, двухступенчатый, установлен в топливном баке. Развиваемое давление – не менее 3 бар (3 атм). Бензонасос включается по команде контроллера системы впрыска (при включенном зажигании) через реле. Для доступа к насосу под задним сиденьем в днище автомобиля имеется лючок. От насоса по гибкому шлангу топливо под давлением подается к фильтру тонкой очистки и далее – через стальные топливопроводы и резиновые шланги – к топливной рампе. Фильтр тонкой очистки топлива – неразборный, в стальном корпусе, с бумажным фильтрующим элементом. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива.

Топливная рампа служит для подачи топлива к форсункам и закреплена на впускном коллекторе. С одной стороны на ней находится штуцер для контроля давления топлива, с другой – регулятор давления. Последний изменяет давление в топливной рампе – от 2,8 до 3,2 бар (2,8 ... 3,2 атм.) – в зависимости от разрежения в ресивере, поддерживая постоянный перепад между ними. Это необходимо для точного дозирования топлива форсунками. Регулятор давления топлива представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры – "топливную" и "воздушную". "Воздушная" соединена вакуумным шлангом с ресивером, а "топливная" – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, стремится втянуть диафрагму, открывая клапан. С другой стороны на диафрагму давит топливо, также сжимая пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии на педаль "газа" разрежение за дроссельной заслонкой уменьшается, диафрагма под действием пружины прикрывает клапан – давление топлива возрастает. Если же дроссельная заслонка закрыта, разрежение за ней максимально, диафрагма сильнее оттягивает клапан – давление топлива снижается. Перепад давлений задается жесткостью пружины и размерами отверстия клапана, регулировке не подлежит. Регулятор давления – неразборный, при выходе из строя его заменяют. Форсунки крепятся к рампе через уплотнительные резиновые кольца. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче на него напряжения, и запирающийся под действием возвратной пружины при обесточивании. На выходе форсунки имеется распылитель, через который топливо впрыскивается во впускной коллектор. Управляет форсунками контроллер системы впрыска. При обрыве или замыкании в обмотке форсунки ее следует заменить. При засорении форсунок их можно промыть без демонтажа на специальном стенде СТО. В системе впрыска с обратной связью применяется система улавливания паров топлива. Она состоит из адсорбера, установленного в моторном отсеке, сепаратора, клапанов и соединительных шлангов. Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке. Затем пары топлива попадают в адсорбер, где поглощаются активированным углем. Второй штуцер адсорбера соединен шлангом с дроссельным узлом, а третий – с атмосферой. Однако на выключенном двигателе третий штуцер перекрыт электромагнитным клапаном, так что в этом случае адсорбер не сообщается с атмосферой. При запуске двигателя контроллер системы впрыска начинает подавать управляющие импульсы на клапан с частотой 16 Гц. Клапан сообщает полость адсорбера с атмосферой и происходит продувка сорбента: пары бензина отсасываются через шланг в ресивер. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка. В системе впрыска без обратной связи система улавливания паров топлива состоит из сепаратора с двухходовым обратным клапаном. Воздушный фильтр установлен в передней левой части моторного отсека на трех резиновых держателях (опорах). Фильтрующий элемент – бумажный, при установке его гофры должны располагаться параллельно оси автомобиля. После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая на педаль "газа", водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Последний, изменяя количество подаваемого воздуха, поддерживает заданные (в программе компьютера) обороты холостого хода. Регулятор холостого хода – неразборный, при выходе из строя его заменяют. На двигателе ВАЗ-2104 применена система распределенного впрыска топлива (на каждый цилиндр – отдельная форсунка). Форсунки включаются попарно (для 1-4 и 2-3 цилиндров) при подходе поршней к верхней мертвой точке (ВМТ). На двигателях ВАЗ-2112 и части двигателей ВАЗ-2111 установлена система распределенного фазированного впрыска (рис. 8): топливо подается форсунками поочередно в соответствии с порядком работы цилиндров, что снижает токсичность отработавших газов. В этом случае на головке блока цилиндров устанавливается датчик фаз, а на шкиве распределительного вала – диск с прорезью в ободе. Большинство двигателей комплектуется системой впрыска с обратной связью (кислородным датчиком) и нейтрализатором в системе выпуска отработавших газов. Эта система не требует регулировки и обслуживания (при превышении норм токсичности отработавших газов вышедшие из строя компоненты заменяют). На части двигателей кислородный датчик и нейтрализатор не устанавливают. В этом случае токсичность отработавших газов регулируют СО-потенциометром с применением газоанализатора. Контроллер системы впрыска представляет собой миникомпьютер специального назначения. Он содержит три вида памяти – оперативное запоминающее устройство (ОЗУ), программируемое постоянное запоминающее устройство (ППЗУ) и электрически программируемое запоминающее устройство (ЭПЗУ). ОЗУ используется компьютером для хранения текущей информации о работе двигателя и ее обработки. Также в ОЗУ записываются коды возникающих неисправностей. Эта память энергозависима, т.е. при отключении питания ее содержимое стирается. ППЗУ содержит собственно программу (алгоритм) работы компьютера и калибровочные данные (настройки). Таким образом, ППЗУ определяет важнейшие параметры работы двигателя: характер изменения момента и мощности, расход топлива и т.п. ППЗУ энергонезависимо, т. е. его содержимое не изменяется при отключении питания. ППЗУ устанавливается в разъем на плате контроллера и может быть заменено (при выходе из строя контроллера исправное ППЗУ можно переставить на новый контроллер). Датчики системы впрыска выдают контроллеру информацию о параметрах работы двигателя (кроме датчика скорости автомобиля), на основании которых он рассчитывает момент, длительность и порядок открытия форсунок, момент и порядок искрообразования. При выходе из строя отдельных датчиков контроллер переходит на обходные алгоритмы работы; при этом могут ухудшиться некоторые параметры двигателя (мощность, приемистость, экономичность), но движение с такими неисправностями возможно. Единственным исключением является датчик положения коленчатого вала, при его неисправности двигатель работать не может. Датчик положения коленчатого вала установлен на крышке масляного насоса. Он выдает контроллеру информацию об угловом положении коленчатого вала и моменте прохождения поршнями 1-го и 4-го цилиндров ВМТ. Датчик – индуктивного типа, реагирует на прохождение зубьев задающего диска на шкиве привода генератора вблизи своего сердечника. Зубья расположены на диске с интервалом 6°. Для синхронизации с ВМТ два зуба из 60 срезаны, образуя впадину. При прохождении впадины мимо датчика в нем генерируется так называемый "опорный" импульс синхронизации. Установочный зазор между сердечником и зубьями должен находиться в пределах 1 ± 0,2 мм. Датчик фазустановлен на головке блока цилиндров. Принцип его действия основан на эффекте Холла. На двигателе ВАЗ-2112 на шкиве впускного распределительного вала находится диск с прорезью в ободе. Обод проходит через паз в датчике. Когда прорезь диска попадает в паз датчика, он выдает на контроллер отрицательный импульс, соответствующий положению поршня 1-го цилиндра в ВМТ в конце такта сжатия. При выходе из строя датчика фаз контроллер переходит в режим распределенного (нефазированного) впрыска топлива. Датчик температуры охлаждающей жидкостиввернут в выпускной патрубок на головке блока цилиндров. Он представляет собой терморезистор. Контроллер подает на датчик стабилизированное напряжение +5 В через резистор и по падению напряжения рассчитывает состав смеси. Датчик положения дроссельной заслонки (ДПДЗ)установлен на оси дроссельной заслонки и представляет собой потенциометр. На один конец его обмотки подается стабилизированное напряжение +5 В, а другой соединен с "массой". С третьего вывода потенциометра (ползунка) снимается сигнал для контроллера. Для проверки датчика включите зажигание и измерьте напряжение между "массой" и выводом ползунка (не отключайте разъем – провода можно проколоть тонкими иглами, подключенными к выводам вольтметра) – оно должно быть не более 0,7 В. Поворачивая рукой пластмассовый сектор, полностью откройте дроссельную заслонку и вновь измерьте напряжение – оно должно быть более 4 В. Выключите зажигание, отсоедините разъем, подключите омметр между выводом ползунка и любым из двух оставшихся. Медленно поворачивайте сектор рукой, следя за показаниями стрелки. На всем диапазоне рабочего хода скачков быть не должно. Иначе замените датчик. При выходе из строя ДПДЗ его функции берет на себя датчик массового расхода воздуха. При этом обороты холостого хода не опускаются ниже 1500 мин-1. Датчик массового расхода воздухарасположен между воздушным фильтром и впускным шлангом. Он состоит из двух датчиков (рабочего и контрольного) и нагревательного резистора. Проходящий воздух охлаждает один из датчиков, а электронный модуль преобразует разность температур датчиков в выходной сигнал для контроллера. В разных вариантах систем впрыска применяются датчики двух типов – с частотным или амплитудным выходным сигналом. В первом случае в зависимости от расхода воздуха меняется частота, во втором случае – напряжение. При выходе из строя датчика массового расхода воздуха его функции берет на себя ДПДЗ. Датчик детонацииодноконтактный ввернут в верхнюю часть блока цилиндров, двухконтактный датчик крепится на шпильке. Действие датчика основано на пьезоэффекте: при сжатии пьезоэлектрической пластинки на ее концах возникает разность потенциалов. При детонации в датчике образуются импульсы напряжения, по которым контроллер регулирует опережение зажигания. Датчик скорости. Принцип действия датчика основан на эффекте Холла. Датчик выдаёт на контроллер импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колёс. Датчики скорости различаются по присоединительным разъёмам к колодке жгута. Квадратный разъём применяется в системах БОШ. Датчик с круглым разъёмом применяется в системах Январь 4 и GM. Все датчики 6-ти импульсные, то есть выдают 6 импульсов за один оборот своей оси. 10-ти импульсный датчик применяется для маршрутных компьютеров карбюраторных "Самар". Сигнал датчика скорости используется системой управления для определения порогов отключения подачи топлива, а также для электронного ограничения скорости автомобиля. Назначение учебно-диагностического стенда Стенд предназначен для проведения теоретических, практических и лабораторных занятий по разделу «Инжекторные системы питания и система зажигания» курсов «Техническая эксплуатация автомобилей», «Техническая диагностика на транспорте». Комплекс стенда обеспечивает: – изучение системы управления инжекторного двигателя включающую: системы питания двигателя топливом, воздухом и системы зажигания;

– демонстрацию рабочего процесса системы управления двигателем на действующей модели; – оценку влияния внешних факторов, определяющих параметры работы системы управления; – задание (имитация) эксплуатационных неисправностей узлов системы; – диагностику состояния системы и ее элементов; – выполнение исследовательских студенческих и аспирантских работ.

Техническая характеристика стенда Таблица 4 Техническая характеристика стенда

Устройство и работа учебного стенда

Лабораторный стенд располагается на столе. Все элементы электронной системы управления: микропроцессорнный блок управления, модуль зажигания, блок реле, топливный насос, блок дроссельных заслонок, расходомер воздуха, фильтр, рампа с форсунками, зубчатый диск с метками положения коленчатого вала и начала отсчета, датчики, диагностическая колодка связи с мотортестером, элементы гидравлической системы (бак с жидкостью – заменителем топлива, рампа с форсунками и мерными цилиндрами), электродвигатель привода зубчатого диска положения коленчатого вала монтируются на вертикальном щите (рис. 9), размерами 1145 × 1005 мм. Принципиальная схема, поясняющая принцип работы стенда, приводится на рисунке 10. При повороте ключа зажигания из положения 0 в положение 1 производится подготовка стенда к работе. После поворота ключа зажигания в положение 3 «Стартер», электрический двигатель привода зубчатого диска начинает вращаться со скоростью 350 ... 450 мин-1 в течении 2-3 секунд. Необходимо удерживать ключ в положении «Стартер» до набора двигателем 1000 оборотов. Датчик положения коленчатого вала, получив импульс начала отсчета, передает его микропроцессорному блоку управления, который запускает программу старта ДВС. Блок сопряжения элементов системы увеличивает число оборотов электродвигателя до 1000 ... 2200 мин-1 в зависимости от значения сигнала температуры охлаждающей жидкости, которое задается потенциометром через модуль сопряжения и переводит систему управления двигателя ВАЗ-2104 на режим работы холостого хода. Перевод системы управления двигателем из режима холостого хода в режимы частичной и полной нагрузки осуществляется перемещением привода дроссельной заслонки в любое положение отличное от положения холостого хода. Сигнал о расходе воздуха формируемый блоком сопряжения корректируется в соответствии со скоростью открытия дроссельной заслонки и положением регулятора на грузки. Микропроцессорный модуль сопряжения является оригинальной разработкой авторов стенда. Он обеспечивает корректную работу всей системы управления инжекторного двигателя в лабораторных условиях, путем формирования средних значений сигналов расхода воздуха и управления частотой вращения коленчатого вала в зависимости от положения привода дроссельной заслонки. При всех режимах работы контроль за электрическими параметрами элементов системы управления двигателем ВАЗ 2111 осуществляется мотортестером, что позволяет продемонстрировать все процессы, протекающие в системе

Рис. 10. Система управления инжекторного двигателя

Рис. 11. Принципиальная схема стенда Техника безопасности при работе на стенде 1 Включение и работа на стенде допускаются только с разрешения преподавателя или учебного мастера. 2 Стенд во время работы должен быть заземлен, а массовые провода электроприборов бортовой сети надежно присоединены на корпус стенда. 3 Лица, работающие на стенде должны в обязательном порядке пройти инструктаж по общим правилам техники безопасности и производственной санитарии. 4 Вращающиеся узлы (зубчатый диск) должны быть закрыты для доступа, а гидравлическая часть должна обеспечивать герметичность и защиту от попадания топлива на оператора. 5 При ремонте топливной системы стенда запрещается разборка трубопроводов без сброса давления в системе (0,5 ... 0,6 МПа). 6 При выполнении лабораторных и исследовательских работ не превышать уровень жидкости при заливке в бак (не менее 35 мм и не более 100 мм от дна бака). 7 При обнаружении любых неисправностей немедленно отключить стенд и сообщить преподавателю или учебному мастеру. Не устранять неисправности самостоятельно. 8 При работе стенда не разрешается открывать защитные дверцы и крышки технологических лючков. 9 По окончании работы стенд обязательно отключить.

Порядок и последовательность выполнения работы

1 Подготовка мотортестера к работе Подготовить мотортестер к работе, согласно п.4.4 лабораторной работы № 1. 2 Порядок работы с мотортестером Работа с мотортестером выполняется согласно п.4.5 лабораторной работы № 1. Из предложенного списка выберете модель диагностируемого автомобиля ВАЗ-2110 и нажмите ВВОД. Вид синхронизации – по датчику току.

Диагностика датчика положения коленчатого вала

1. Подключите к выходному контакту (белый провод) щуп ОСЦ. Включите режим «ЛЯМБДА-ЗОНД» (масштаб по горизонтали – 30 мс; по вертикали – 40 В).

Рис. 12. Осциллограмма датчика положения коленчатого вала

2 Включите стенд и установите минимальную частоту вращения 900 мин-1. На экране мотортестера должны появиться импульсы переменного напряжения с перепадом не менее 1 В (рис. 12).

Диагностика датчика массового расхода воздуха |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 431. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1 – форсунки; 2 – пробка штуцера для контроля давления топлива; 3 – рампа форсунок; 4 – кронштейн крепления топливных трубок; 5 – регулятор давления топлива; 6 – адсорбер с электромагнитным клапаном; 7 – шланг для отсоса паров бензина из адсорбера; 8 – дроссельный узел; 9 – двухходовой клапан; 10 – гравитационный клапан; 11 – предохранительный клапан; 12 – сепаратор; 13 – шланг сепаратора; 14 – пробка топливного бака; 15 – наливная труба; 16 – шланг наливной трубы; 17 – топливный фильтр; 18 – топливный бак; 19 – электробензонасос; 20 – сливной топливопровод; 21 – подающий топливопровод

Рис. 8. Схема подачи топлива двигателя с системой впрыска топлива

1 – форсунки; 2 – пробка штуцера для контроля давления топлива; 3 – рампа форсунок; 4 – кронштейн крепления топливных трубок; 5 – регулятор давления топлива; 6 – адсорбер с электромагнитным клапаном; 7 – шланг для отсоса паров бензина из адсорбера; 8 – дроссельный узел; 9 – двухходовой клапан; 10 – гравитационный клапан; 11 – предохранительный клапан; 12 – сепаратор; 13 – шланг сепаратора; 14 – пробка топливного бака; 15 – наливная труба; 16 – шланг наливной трубы; 17 – топливный фильтр; 18 – топливный бак; 19 – электробензонасос; 20 – сливной топливопровод; 21 – подающий топливопровод

Рис. 8. Схема подачи топлива двигателя с системой впрыска топлива

1 – реле зажигания; 2 – выключатель зажигания; 3 – аккумуляторная батарея; 4 – нейтрализатор; 5 – датчик концентрации кислорода; 6 – адсорбер с электромагнитным клапаном; 7 – воздушный фильтр; 8 – датчик массового расхода воздуха; 9 – регулятор холостого хода; 10 – датчик положения дроссельной заслонки; 11 – дроссельный узел; 12 – колодка диагностики; 13 – тахометр; 14 – спидометр; 15 – контрольная лампа "CHECK ENGINE"; 16 – блок управления иммобилайзером; 17 – модуль зажигания; 18 – форсунка; 19 – регулятор давления топлива; 20 – датчик фаз; 21 – датчик температуры охлаждающей жидкости; 22 – свеча зажигания; 23 – датчик положения коленчатого вала; 24 – датчик детонации; 25 – топливный фильтр; 26 – контроллер; 27 – реле включения вентилятора; 28 – электровентилятор системы охлаждения; 29 – реле включения электробензонасоса; 30 – топливный бак; 31 – электробензонасос с датчиком указателя уровня топлива; 32 – сепаратор паров бензина; 33 – гравитационный клапан; 34 – предохранительный клапан; 35 – датчик скорости; 36 – двухходовой клапан

Рис. 9. Схема системы управления двигателем ВАЗ 2112

1 – реле зажигания; 2 – выключатель зажигания; 3 – аккумуляторная батарея; 4 – нейтрализатор; 5 – датчик концентрации кислорода; 6 – адсорбер с электромагнитным клапаном; 7 – воздушный фильтр; 8 – датчик массового расхода воздуха; 9 – регулятор холостого хода; 10 – датчик положения дроссельной заслонки; 11 – дроссельный узел; 12 – колодка диагностики; 13 – тахометр; 14 – спидометр; 15 – контрольная лампа "CHECK ENGINE"; 16 – блок управления иммобилайзером; 17 – модуль зажигания; 18 – форсунка; 19 – регулятор давления топлива; 20 – датчик фаз; 21 – датчик температуры охлаждающей жидкости; 22 – свеча зажигания; 23 – датчик положения коленчатого вала; 24 – датчик детонации; 25 – топливный фильтр; 26 – контроллер; 27 – реле включения вентилятора; 28 – электровентилятор системы охлаждения; 29 – реле включения электробензонасоса; 30 – топливный бак; 31 – электробензонасос с датчиком указателя уровня топлива; 32 – сепаратор паров бензина; 33 – гравитационный клапан; 34 – предохранительный клапан; 35 – датчик скорости; 36 – двухходовой клапан

Рис. 9. Схема системы управления двигателем ВАЗ 2112