Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Основные полимеры, используемые для модификации битумовСтр 1 из 2Следующая ⇒ МАТЕРИАЛЫ ДЛЯ МОДИФИКАЦИИ битумов И ИХ КЛАССИФИКАЦИЯ

В числе добавок, модифицирующих битум, могут быть использованы разного рода поверхностно-активные вещества, улучшающие адгезионные свойства битумов, добавки полимеров, каучуков или резины, улучшающие деформативные свойства, добавки тонкодисперсных порошков или волокон, оказывающих структурирующее или стабилизирующее действие на битум. Известны многочисленные способы по введению в битум различных модифицирующих компонентов, в т.ч. адгезионных добавок, различных полимеров, резиновой крошки, природных битумов, серы, а также различных структурирующих и стабилизирующих компонентов [4]. В отсутствие общепринятой международной терминологии в [1] используются следующие определения: Модифицированные битумы Речь идет о битумных вяжущих, качество которых регулируется путем введения в исходный битум химических реагентов, существенно изменяющих его структуру и (или) физические и механические свойства. Имеются в виду вяжущие, предварительно приготовленные на удаленном от места их применения заводе, либо вяжущие, приготовленные непосредственно на месте производства работ в специальной мобильной установке. Такие вяжущие могут характеризоваться определенной степенью неоднородности, вызванной разделением компонентов битумной смеси. В качестве модифицированных битумов широко известны разные типы полимербитумных вяжущих; резинобитумных вяжущих; битумов, модифицированных добавками поверхностно-активных веществ; природных битумов, а также продуктов нефтехимии, коксохимических и лесохимических производств.  Много новых технологий появилось в дорожном строительстве благодаря улучшению битумов добавкой небольшого количества полимера. Как известно, полимеры - это химические соединения, состоящие из больших молекул, образованных большим (отсюда и «поли») количеством повторяющихся малых молекул (мономеров), химически присоединенных друг к другу в виде цепей или кластеров («гроздей»). Физические свойства полимеров определяются последовательностью звеньев цепи и химической структурой мономеров, из которых она состоит. Полимеры, молекулы которых состоят из одинаковых мономерных звеньев, называются гомополимерами (например, поливинилхлорид). Полимеры, макромолекулы которых содержат несколько типов мономерных звеньев, называются сополимерами. Сополимеры, в которых звенья каждого типа образуют достаточно длинные непрерывные последовательности (блоки), сменяющие друг друга в пределах макромолекулы, называются блок-сополимерами. Свойства блок-сополимера, в отличие от свойств сополимера с тем же соотношением компонентов, не являются промежуточными между свойствами гомополимеров. В блок-сополимере сочетаются свойства как одного, так и другого компонента, что делает блок-сополимеры ценными материалами. Типичным примером является SBS (стирол-бутадиен-стирол), состоящий из химически связанных блоков полистирола и полибутадиена. Полимеры, используемые в сочетании с битумом, делят на 4 группы в зависимости от их механических свойств и поведения при нагревании: Эластомеры Являются упругими. При нагревании до температуры плавления деградируют. К эластомерам, например, относятся полибутадиен, полиуретан, полиизопрен (каучук). Термопласты (пластомеры) В нагретом состоянии становятся пластичными (пластмассы). Их можно разогреть до перехода в жидкое состояние, а после остывания снова нагревать и формовать. Добавлением термопласта в битум можно увеличить вязкость. К ним относятся полиэтилен, полистирол, поливинилхлорид и этиленвинилацетат (EVA), применяемый для модификации битума уже около 30 лет [3]. Добавка пластомеров повышает вязкость и жесткость битумов при нормальных рабочих температурах (от -30°С до 60°С). Но пластомеры не оказывают влияния на эластичность модифицированных битумов. При нагревании битумов, улучшенных пластомерами, наблюдается тенденция к разделению фаз битума и полимера, то есть такие битумы неустойчивы к хранению, поэтому должны готовиться непосредственно перед использованием на асфальтобетонном заводе[5]. К применяемым чистым полиолефинам относятся полиэтилен, а также такие сополимеры, как сополимер этилена и винилацетата (EVA) и др. Они увеличивают жесткость битума во всем температурном диапазоне и придают ему стойкость к постоянно действующей деформации. Однако данные модификаторы не улучшают низкотемпературных свойств материала (хотя это не всегда можно установить в испытаниях на определение предела прочности по Фраасу или испытаниях на изгиб образца в форме бруска). Кроме того, имеются данные, полученные специалистами из Бразилии и Австралии, об относительно плохом сопротивлении растрескиванию вяжущих материалов, модифицированных сополимером ЕVА, даже в относительно несуровых температурных условиях [6]. Термоэластопласты (термопластичные эластомеры) Сочетают свойства как эластомеров, так и термопластов. Благодаря этому находятся в пластичном состоянии в битуме во время приготовления и уплотнения смеси, но при температурах эксплуатации готового покрытия проявляют свои упругие свойства, придавая вяжущему эластичность [3]. Термоэластичные искусственные материалы размягчаются при температурах выше обычных рабочих температур и хорошо деформируются в этом состоянии. Данная группа полимеров характеризуется упругими свойствами, такими как восстановление первоначальных размеров после воздействия механических напряжений или увеличения температуры. Из этой группы SВS стал доминирующим модификатором свойств битума. По оценкам, в настоящее время объем его рынка превышает 65%, тогда как остальная доля, составляющая менее 35%, делится, по меньшей мере, между десятью другими полимерами. Блок-сополимеры (SВS) могут образовывать сшивки, где они связываются с молекулами асфальтена битума поперечными межмолекулярными связями, и таким образом формировать трехмерные структуры, обеспечивающие сопротивление деформации при высоких рабочих температурах, сопротивление трещинообразованию при низких температурах, а главное - хорошую усталостную прочность [6]. Термореактивные смолы Представляют собой сшитые полимеры, которые обычно формуются и обрабатываются до того, как производится их сшивание. После того, как завершено сшивание, изменить форму предмета уже невозможно. Примером являются эпоксидная смола и поликарбонат [3]. Кроме модификации битумов полимерами на основе физических процессов, отмечаются случаи химических реакций (например, вулканизации), которые протекают в процессе производства модифицированных вяжущих. Модификация битума может быть осуществлена не только синтетическими полимерами, но и природной каучуковой пудрой или латексами. В приведенной ниже таблице дается классификационный перечень основных модифицирующих реагентов битума, используемых в дорожной отрасли [1]. Основные полимеры, используемые для модификации битумов

Основная цель введения полимера в битум - понижение температурной чувствительности вяжущего, т.е. увеличение его жесткости летом и уменьшение зимой. Другая цель - придание вяжущему эластичности (способности к восстановлению первоначальных размеров и формы при разгрузке после большой деформации). Если эти цели достигнуты, то дорожно-строительный материал на основе ПБВ обладает повышенной устойчивостью против образования остаточных деформаций (колеи) летом, поперечных температурных трещин зимой и обладает повышенной усталостной трещиностойкостью (выносливостью) при повторном изгибе. Модификация битума полимером качественно изменяет свойства вяжущего, причем необходимое для этого количество полимера составляет всего несколько процентов (как правило, 2,5-6%). Благодаря этому, можно добиться радикального улучшения свойств вяжущего при его умеренном удорожании [3].

В РБ модифицированные битумы соответствуют требованиям СТБ 1220-2000 и применяются для приготовления следующих типов асфальтобетона:

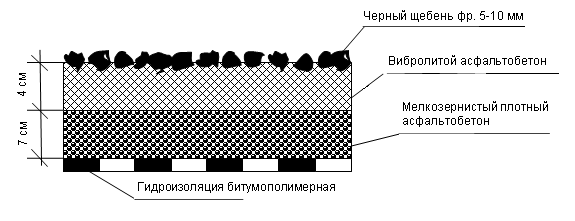

-для устройства покрытия ездового полотна ДМД 02191.2.022-2009(повышение водонепроницаемости одежды ездового полотна мостовых сооружений)-вибролитой асфальтобетон на модифицированном битуме(ТУ Смесь асфальтобетонная вибролитая и вибролитой асфальтобетон).

Вариант №1

Вариант №1 Слой износа из горячей смеси типа «ТОНФРИЗ» ДМД 02191. 2. 024-2009 Технология Novachip разработана компанией SCREG (Франция) в 1987 году. Относится к категории профилактического ремонта нежестких и жестких дорожных покрытий. Включает укладку сверхтонкого слоя горячей битумоминеральной смеси на модифицированном битуме по предварительно нанесенной мембране из катионной эмульсии на полимербитуме. Обе операции производятся за один проход с помощью специального комбайна или асфальтоукладчика. Назначение технологии – для повышения шероховатости верхнего слоя дорожного покрытия и придания ему дополнительной водостойкости. Максимальный размер зерен минерального материала – 0/5 мм, 0/10 мм, иногда 0/15 мм. Толщина укладываемого слоя –не более 25мм. Расход эмульсии – в среднем 0,9-1,1 л/м2. Технология Novachip применяется не только во Франции и других европейских странах, но и в США. Первый экспериментальный участок был построен в штате Алабама в 1992 году c использованием специального комбайна конструкции SCREG. C 1997 года внедрением технологии в США на лицензионной основе занимается компания KOCH Pavement Solutions. Американцы образно называют Novachip поверхностной обработкой, устраиваемой с помощью асфальтоукладчика. Асфальтоукладчики для технологии Novachip выпускают компании Dynapac и Vögele. Помимо традиционных рабочих органов, такие асфальтоукладчики имеют системы для розлива эмульсии. . Укатка уложенной смеси производится двухвальцевыми катками статического действия, массой не менее 12т, скорость не должна превышать 15км.. Вибрационный режим допускается только в местах поперечных швов. Открытие движения допускается через 20 минут после окончания работ. Технико-экслуатационные характеристики законченного по указанной технологии верхнего слоя покрытия зависят от качества применяемых материалов и соблюдения рабочего регламента. Подготовка существующего покрытия 1. До укладки закрыть все крышки люков, колодцы, решетки и прочие элементы водоотвода пластиком или другим подручным материалом, отметив места их расположения. 2. Линии разметки, выполненной термопластиком, толщиной более 5 мм удалить. 3. Имеющуюся на поверхности покрытия поверхностную обработку удалить. 4. Имеющиеся на поверхности покрытия трещины и швы шириной более 5 мм очистить и заполнить герметизирующим материалом. Указанный вид работ должен быть выполнен за четыре недели до укладки ТОНФРИЗ. 5. Имеющиеся неровности поверхности существующего покрытия глубиной более 25 мм устранить фрезерованием или укладкой выравнивающего слоя. Указанный вид работ должен быть выполнен не менее чем за две недели до укладки ТОНФРИЗ. 6. Вся поверхность существующего покрытия до укладки должна быть очищена от грязи и пыли (водоструйная или проч. обработка). Не допускается укладка слоя ТОНФРИЗ на влажное покрытие и при выпадении осадков. В момент укладки температура покрытия должна быть не ниже 10 оС. Температура эмульсии, применяемой для устройства подгрунтовочной мембраны (слоя проклеивания), в момент розлива должна составлять 60- 80 оС. Расход эмульсии зависит от состава смеси. Средний расход – 0,85 л/м2 + 0,3 л/м2 (при укладке ТОНФРИЗ на цементобетонное покрытие расход эмульсии меньше). Температура смеси в момент укладки (через 5 секунд после розлива эмульсии при нормальной рабочей скорости укладчика) должна составлять 150 - 165 оС [14]. Применение технологии тонкослойных асфальтобетонов Novachip — это попытка устранить недостатки поверхностных обработок при сохранении их основных преимуществ. Поверхностные обработки устраивают как изоляционные слои и слои износа на покрытиях автомобильных дорог, что обеспечивает хорошие сцепные качества колес автомобилей с покрытиями. Однако поверхностные обработки не устраняют погрешности (неровности) профиля, а качество зависит от погодных условий и всегда есть риск выброса каменных материалов [13]. Тонкослойные покрытия по технологии Novachip позволяют сохранить достоинства поверхностных обработок (хорошие изолирующие и сцепные качества) и устранить указанные выше недостатки (рис.4).

Рис. 4 а — поверхностная обработка; б — слой Тонфриз

Слой износа Тонфриз устраивают поверх асфальтобетонного либо цементобетонного покрытия. Он создает хорошую текстуру поверхности качения; уменьшает разбрызгивание воды и грязи, улучшая видимость для позади идущих автомобилей в дождливую погоду; снижает уровень шума на 1,4–2,1 децибела для асфальтобетона и на 3,2–4,1 децибела для цементобетона. Слой износа служит до 10 лет без заливки трещин. В 35 штатах США по этой технологии устроено около 50 млн. м2 слоев износа [5].

ЗАКЛЮЧЕНИЕ В последнее время проблема увеличения срока службы асфальтобетонных покрытий автомобильных дорог и искусственных сооружений становится все более актуальной. Одним из направлений решения данной проблемы является улучшение качественных характеристик дорожного битума, как основного структурообразующего материала асфальтобетона. Все это обусловливает необходимость не только корректировки нормативных требований к физико-механическим свойствам дорожных битумов, но и разработки, внедрения в практику дорожного строительства новых материалов на основе битумов улучшенного качества, способных обеспечивать более высокую прочность, долговечность дорожных покрытий. В промышленно развитых странах уже десятилетия используют технологию улучшения битума модифицирующими полимерными добавками. Использование модифицированных полимерами и включающих специальные добавки битумов, тесно связано с внедрением в производство новых составов асфальтобетонных смесей. Модифицированные битумы широко используют для устройства тонких промежуточных слоев и мембран, предназначенных для предупреждения распространения трещин основания на новые поверхностные слои; для устройства тонкослойных покрытий, которые бы обеспечивали необходимую ровность и являлись основным слоем износа. Модифицированные битумы являются наиболее предпочтительными вяжущими для устройства защитно-гидроизоляционных слоев покрытия искусственных сооружений в силу их способности сопротивляться повышенному изгибу и растяжению, вызываемому условиями работы этих конструкций. Модифицированные битумы отличаются значительно большей стоимостью по сравнению со стандартными битумами, применяемыми в дорожном хозяйстве. Принятие решения об их использовании зависит от многих факторов: вида и конструкции дорожной одежды; климатических условий; особенностей выполнения работ и экономической ситуации. Однако применение модифицированных битумов позволяет сократить затраты на эксплуатацию построенных участков дорог за счет увеличения межремонтных сроков. В то же время даже выбор модифицированного битума часто является сложным, так как существует множество вариантов модификации. Среди множества полимеров, используемых для модификации битумов, ведущая роль принадлежит термоэластопластам (обычно это SBS). Существенно меньшие объемы использования характерны для термопластов (обычно это EVA). Эта ситуация обусловлена опытом зарубежных компаний и экономическими интересами производителей полимеров и нефтяных компаний. Однако изменение свойств вяжущего не всегда сопровождается ожидаемым изменением свойств асфальтобетона. В настоящее время возникает необходимость в разработке технических требований на эти вяжущие и методов определения их свойств, которые позволяли бы предсказать свойства асфальтобетонов на их основе, а также методов контроля качества работ в процессе строительства. Эффективность модификации битумов полимерами зависит не только от качества модификатора, но и от свойств битума. Решение, основанное лишь на учете количества содержания модификатора, является ошибочным. Западные исследователи модифицированных битумов и асфальтобетонов на их основе достаточно четко осознали тот факт, что традиционные методы и критерии оценки качества не позволяют судить об эксплуатационных свойствах покрытий, для строительства которых они используются. Характеристики качества модифицированных битумов должны иметь прогностический характер в отношении качества асфальтобетонных смесей и асфальтобетонов на их основе. В связи с этим на Западе начата разработка функциональных стандартов, которые позволяют предсказать степень сопротивления материала в покрытии тому или иному виду разрушений. Отсутствие комплекса технических требований на модифицированные и специальные битумы может оказаться существенным препятствием к широкому применению этих материалов во многих странах. Разработка технологических требований, без сомнения, является важнейшей задачей в этой области на ближайшие годы. В то же время модифицированные битумы находят широкое применение в дорожном строительстве особенно в ближнем и дальнем зарубежье. Они используются в асфальтобетонах под грузонапряженные участки движения, в щебеночно-мастичных и литых смесях, в тонких и особо тонких слоях, для устройства трещинопрерывающих прослоек, гидроизоляционных слоев искусственных сооружений, поверхностных обработок и др. Объемы использования модифицированных битумов в странах ЕС продолжают увеличиваться, об этом свидетельствует тенденция последних лет, а также рост интенсивности движения и увеличение осевых нагрузок. Вопрос Асфальтобетонные смеси с полимерными наполнителями ДМД 92191. 2.041-2010 Рекомендации по приготовлению и применению асфальтобетонных смесей с полимерными наполнителями Полимерные наполнители используются для приготовления горячих плотных асфальтобетонных смесей типов А и Б по СТБ 1033, применяемых для устройства верхних слоев покрытий автомобильных дорог и ездового полотна мостовых сооружений КЛАССИФИКАЦИЯ Асфальтобетонные смеси в зависимости от типа асфальтобетона и вида применяемого полимерного наполнителя делятся на виды: АРД, БРД; ААВ, БАВ, Где А и Б – тип асфальтобетона; РД; АВ – сокращенное название используемого полимерного заполнителя: РД– резина дробленая; АВ – акриловое волокно. В качестве полимерных наполнителей применяются продукты переработки полимерных материалов: РД крупностью помола 0,3-0,6 мм по ТУ ВY 590619191.001; АВ с длиной волокон до 2,0 мм. АВдолжно быть однородным и не содержать пучков, скоплений нераздробленного материала и посторонних включений. Показатели физико-механических свойств АВ должны соответствовать значениям, указанным в таблице 1. Таблица 1 – Физико-механические показатели АВ

5.1Показатели физико-механических свойств горячих асфальтобетонов с полимерными наполнителями должны соответствовать таблице 2.

Таблица 2 – Физико-механические показатели асфальтобетонной смеси

К асфальтобетону, приготовленному с полимерным наполнителем в виде дробленой резины, предъявляются требования по водонепроницаемости. При проведении испытаний образцы, изготовленные при подборе состава асфальтобетона, или образцы-керны, отобранные из покрытия, не должны в течение 10 минут пропускать воду при гидростатическом давлении 0,3 МПа согласно требованиям СТБ 1535 ПРАВИЛА ПРОИЗВОДСТВА РАБОТ Работы по устройству покрытий из асфальтобетонных смесей с использованием полимерных наполнителей рекомендуется выполнять при температуре воздуха не ниже 10°С. Технологический процесс приготовления асфальтобетонной смеси с полимерным наполнителем включает в себя: ¾ приготовление битума (выпаривание влаги, нагрев до рабочей температуры, введение адгезионной добавки); ¾ предварительную дозировку минеральных материалов перед подачей в сушильный барабан; ¾ подачу минеральных материалов в сушильный барабан; ¾ высушивание и нагрев минеральных материалов до требуемой температуры; ¾ дозирование в определенной последовательности и перемешивание щебня, отсева дробления, полимерного наполнителя, минерального порошка и битума; ¾ окончательное перемешивание материалов; ¾ выгрузку готовой смеси в бункер-накопитель. При необходимости использования адгезионных добавок приготовление битума осуществляют в обогреваемых емкостях, оборудованных насосной или смесительной установкой, обеспечивающей равномерное перемешивание малой дозы адгезионной добавки (согласно подбору). Битум разогревают до рабочей температуры, составляющей 130°С -150°С. Минеральные материалы разогревают в сушильном барабане до температуры: ¾ 200°С-210°С ………………….при использовании РД, ¾ 180°С-190°С ………………….при использовании АВ . Полимерный наполнитель подают в смеситель по линии подачи целлюлозного волокна одновременно с минеральными материалами в количестве 1%-2% от массы минерального материала (согласно подбору). После предварительного перемешивания минеральных материалов с полимерным наполнителем в течение 10-15 с в смеситель подается минеральный порошок и осуществляется перемешивание в течение 3-5 с, после чего в смеситель подается битум с последующим окончательным перемешиванием в течение 15-20 с. Температура смеси на выходе из смесителя должна составлять: ¾ 190°С-200°С ………………………при использовании РД, ¾ 170°С-180°С ………………………при использовании АВ. Приготовленная асфальтобетонная смесь с РД выгружается в бункер-накопитель, где выдерживается 1-2 часа. Производство работ по укладке асфальтобетонной смеси с полимерным наполнителем включает в себя следующие этапы: ¾ подготовительный этап; ¾ обработку основания; ¾ укладку асфальтобетонной смеси; ¾ уплотнение слоя покрытия. Подготовительный этап включает в себя работы по ограждению места производства работ и организации движения транспорта, снятию (фрезерованию) существующего покрытия, очистке от грязи и пыли. Перед укладкой смеси необходимо произвести обработку основания битумной эмульсией марки ЭБКД-Б-60 по СТБ 1245 с нормой розлива 0,5-0,6 л/м2. В целях равномерного распределения битумной эмульсии поверхность основания в жаркую погоду перед обработкой эмульсией необходимо предварительно увлажнить водой с расходом 0,4-0,5 л/м2. В дождливую погоду не допускается выполнять работы по розливу эмульсии и укладке асфальтобетонной смеси. Для укладки смеси с использованием РД необходимо применять асфальтоукладчик с виброуплотняющим брусом, что для смесей с использованием АВ не является обязательным условием. Температура смеси при укладке должна составлять: ¾ 180°С-190°С ………………………при использовании РД, ¾ 160°С-180°С……………………… при использовании АВ.

После укладки смеси с полимерным наполнителем производят ее предварительное уплотнение гладковальцовым катком массой до 8 т за 3-4 прохода по одному следу в соответствии с 6.2.15 ТКП 094. После предварительного уплотнения производят его доуплотнение гладковальцовым катком массой 10-11,5 т за 8-10 проходов по одному следу. Общее количество проходов должно быть не менее 12 по одному следу. Температура асфальтобетонной смеси на завершающей стадии уплотнения должна быть не менее 120°С. Рекомендуемые составы асфальтобетона приведены в приложении А.

КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА РАБОТ Отбор проб и испытание смесей и асфальтобетона производят в соответствии с требованиями ТКП 059, СТБ 1033, СТБ 1115. Входной контроль осуществляют по СТБ 1306. Входной контроль исходных минеральных материалов и полимерных наполнителей включает проверку наличия паспортов и сертификатов, технических свидетельств, а также испытания исходных материалов по показателям, приведенным в таблице 5 настоящего ДМД. Операционный контроль осуществляют в соответствии с ТКП 234 и настоящим ДМД. При приготовлении асфальтобетонной смеси контролируют: ¾ расход полимерных наполнителей - в соответствии с утвержденным подбором асфальтобетонной смеси; ¾ точность дозирования исходных компонентов смеси - в соответствии с утвержденным подбором с учетом допустимых погрешностей при дозировании по СТБ 1033; ¾ температуру компонентов смеси – минеральных материалов, вяжущего – по 6.2.2 и 6.2.3 настоящего ДМД; ¾ температуру готовой смеси - по 6.2.6 настоящего ДМД; ¾ качество готовой смеси - по показателям, приведенным в таблице 1 настоящего ДМД; ¾ зерновой состав минеральной части смесей – по СТБ 1033 (приложение В); ¾ однородность асфальтобетонной смеси - по 5.7 настоящего ДМД. При укладке асфальтобетонной смеси контролируют: ¾ показатели - в соответствии с требованиями ТКП 059 и ТКП 234; ¾ температуру готовой смеси при укладке – по 6.3.4 настоящего ДМД; ¾ температуру асфальтобетонной смеси в процессе и на завершающей стадии уплотнения – по 6.3.7 настоящего ДМД. Приемо-сдаточные испытания смесей проводят для каждой партии в соответствии СТБ 1033. Партией считают количество смеси одного состава, выпускаемой на одной установке в течение смены, но не более 800 т. 7.1Приемочный контроль устроенного покрытия осуществляется заказчиком или специализированной организацией, привлеченной заказчиком по договору подряда для осуществления технического надзора. Контролируемые показатели при приемочном контроле приведены в таблице 5. В процессе работ по приготовлению смесей и устройству асфальтобетонных покрытий следует вести журналы лабораторного контроля качества исходных материалов и готовых асфальтобетонных смесей, температуры битума, температуры смеси на месте приготовления и укладки, журнал укладки и уплотнения смеси по сменам, а также другую производственно-техническую документацию по ТКП 245

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 277. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |