Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет потребного числа работающих.Стр 1 из 2Следующая ⇒ ВВЕДЕНИЕ

Анализ исходных данных. Расчет приведенной программы. Определение типа производства

Расчет потребного оборудования и его загрузка. Таблица 2. Проектируемый маршрутный техпроцесс обработки детали _________

Производство - … Годовая программа - … шт. Заготовка – штамповка Масса заготовки - … Масса детали - … Материал - … Стоимость 1 тонны материала - … Стоимость 1 тонны отходов - …

1) Определение партии запуска детали в производство: где Тшт- штучное время обработки детали, мин.; Тпз- подготовительно-заключительное время, мин.; К = 20 - коэффициент для серийного производства; К = …-коэффициент для массового производства; К = …-коэффициент для крупносерийного производства;

Принимаем n = … шт

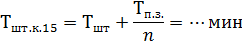

2) Расчет штучно-калькуляционного времени для каждой операции:

где Тпз- подготовительно-заключительное время, мин.; Тшт.к-штучно-калькуляционное время, мин.

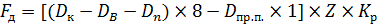

3) Расчет полезного фонда времени работы оборудования:

где

Z=2 смены

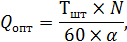

4) Определение пропускной способности участка:

где

N- годовая программа выпуска, шт; N=…шт

5) Определяем расчетное количество станков на участке цеха:

где Fд – фонд времени работы оборудования

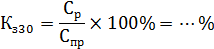

6) Определяем коэффициент загрузки оборудования:

где Ср-расчётное количество оборудования; Спр-принятое количество станков по операциям.

7) Максимальная загрузка оборудования:

где Спр- принятое количество станков по операциям; Fд – фонд времени работы оборудования; Тшт- штучное время обработки детали, мин.;

Принимаем П = … шт

8) Расчет загрузки оборудования, учитывая его максимальную загрузку:

где Тшт- штучное время обработки детали, мин.;

П-максимальная загрузка оборудования шт;

9) Определяем расчетное количество станков

где Ср-расчётное количество оборудования; Fд – фонд времени работы оборудования;

10) Определяем коэффициент загрузки оборудования

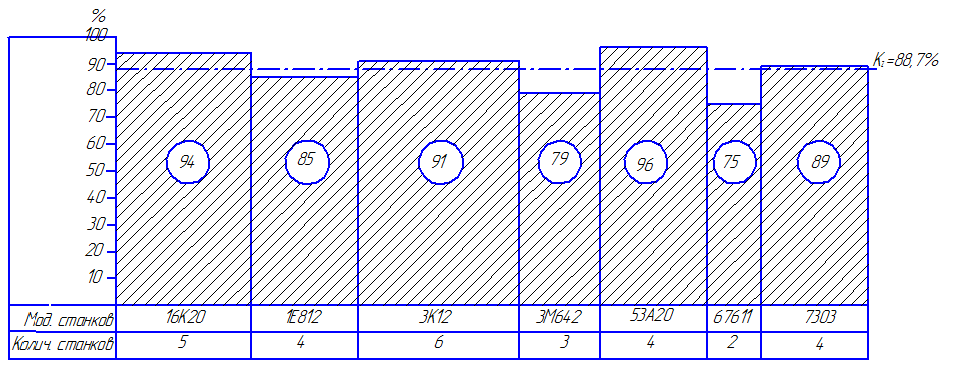

На основании производственных расчётов строим график загрузки оборудования участка. Ширина столбиков в соответствующем масштабе должна быть пропорциональна количеству станков данной модели.

Рисунок 1.График загрузки оборудования

Таблица 3. Необходимое количество оборудования на участке.

Для выравнивания загрузки оборудования догружаем отдельные станки аналогичными деталями с других установов. Расчет потребного числа работающих. Определение необходимого количества основных рабочих возможно только после определения возможности многостаночного обслуживания. Расчет численности работающих на участке цеха

где

Многостаночное обслуживание возможно в том случая, если Тосн>Твсп

На основе произведенных расчетов заполняется следующая таблица. Таблица 5 Численность основных рабочих

Заполняем сводную ведомость работающих на участке Таблица 6 Сводная ведомость работающих на участке

Число ИТР участка цеха рассчитывается укрупнено, исходя из процентного соотношения к числу основных рабочих.Нормативы распределения ИТР по должностям представлены в таблице 11 приложения.Число служащихучастка цеха представлены в таблице 12 приложения. Таблица 7

Определяем объем работ на годовую программу

где N – годовая программа

Компоновочно-планировочные решения производственной системы Производственная площадь цеха (участка) определяется исходя из количества оборудования и средних удельных норм площади на единицу оборудования. - для мелких станков (1500х750) 9…12м2; - для средних станков (от 1500х750 до 3500х2000) 13…18 м2; - на одно рабочее место слесаря 4…5 м2; Для механических цехов в машиностроение наиболее распространена ширина пролетов (таблица 19) – 12м (легкое машиностроение); 12…18м (среднее машиностроение); 18, 21, 24, 27, 30, 36м (тяжелое машиностроение). Площади вспомогательных помещений (кладовые, мастерские и др.) составляют 20…30% от производственной площади. Конторские или бытовые помещения обычно размещают в пристройке, их площадь определяется укрупнено 15…20% от производственной площади или 1,5…2м2 на одного работающего.

На технологической планировке необходимо указать стрелками пути движения по участкам и отделениям обрабатываемых заготовок и собираемых изделий, начиная от входа в здание и кончая выходом готовой продукции.

5. Организация рабочего места.

Охрана труда. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 181. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

= …шт

= …шт

,

, – количество календарных дней в году;

– количество календарных дней в году; количество выходных и праздничных дней;

количество выходных и праздничных дней; = дней

= дней количество предпраздничных дней;

количество предпраздничных дней; =Z – количество смен;

=Z – количество смен; коэффициент, учитывающий пребывание оборудования в ремонте;

коэффициент, учитывающий пребывание оборудования в ремонте; =0,95

=0,95

коэффициент переработки норм;

коэффициент переработки норм; = 1,2

= 1,2

,

,

эффективный фонд рабочего времени,

эффективный фонд рабочего времени, количество рабочих дней,

количество рабочих дней,

количество отпускных дней,

количество отпускных дней,

среднее количество невыходов на работу по уважительной причине,

среднее количество невыходов на работу по уважительной причине,

продолжительность смены,

продолжительность смены,