Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Цилиндр, 2 – исследуемая смесь, 3 – штатив, 4 – расходный бачок, 5 – мерный сосудСтр 1 из 2Следующая ⇒ Основные методы исследований при обосновании технологии закладочных работ Исследования в области обоснования технологии закладочных работ для алмазодобывающих рудников Якутии осуществляются в лаборатории технологий закладки института Якутнипроалмаз АК «АЛРОСА», в условиях действующих рудников «Интернациональный» и «Айхал» и обогатительных фабрик №3, 8, 12, 14. Выполняемая работа базируется на опыте экспериментальных и опытно-промышленных исследований, освещенном в литературных источниках []. При этом используетсякомплексный методологический подход, включающий анализ и научное обобщение отечественного и зарубежного опыта производства твердеющих смесей и ведения закладочных работ; математическое моделирование тепловых полей искусственных массивов в условиях подземных рудников в объемной задаче; математическое планирование экспериментов на различных стадиях исследований; лабораторные и опытно-промышленные эксперименты, в том числе натурные исследования в условиях подземных рудников тепловых и прочностных полей искусственных массивов; статистическая обработка экспериментальных и расчетных данных; технико-экономические расчеты, научный прогноз и статистический анализ технико-экономических показателей технологий формирования искусственных массивов. Опытно-промышленные эксперименты выполнены на обогатительной фабрике №14 (п. Айхал), подземных рудниках «Айхал», «Интернациональный». Промышленный эксперимент по использованию бесклинкерной закладки на подземном руднике «Учалинском» выполнен при участии автора Магнитогорским горнометаллургическим университетом.  Экспериментальные методы исследований включают в себя несколько основных направлений - исследование свойств закладочных смесей на лабораторном уровне и в производственных условиях, качества возведенных искусственных массивов; свойств материалов для получения закладочных смесей. При проведении экспериментальных исследований используется специальное лабораторное оборудование. Основные методы исследований свойств закладочных смесей на лабораторном и производственном уровнях Твердеющие закладочные смеси относятся к классу многокомпонентных систем, характеризующихся значительным числом взаимосвязных параметров (расход составляющих, подвижность, прочность, теплопроводность и т.д.). При исследовании реологических, прочностных и теплотехнических параметров закладочных смесей на стадиях лабораторных, опытно-промышленных и промышленных экспериментов используются методы, позволяющие получить численные значения следующих показателей: подвижность, предельное напряжение сдвига, коэффициент расслаиваемости, растекаемость, водоотделение, водоотдача, теплопроводность, а также прочность – в зависимости от продолжительности твердения и воздействия коррозионной среды. Определение подвижности закладочной смеси. Подвижность закладочных смесей на основе мелкого заполнителя, а также закладочных смесей, приготовленных по мельничной технологии, определяется по осадке конуса СтройЦНИИЛа (ГОСТ 5802), рис.2.1. Величину подвижности закладочной смеси определяют при помощи прибора – стандартного конуса – по глубине погружения в растворную смесь стального конуса. Прибор состоит из штатива, на стойке которого закреплены держатели. На конце нижнего держателя имеется зажимной винт, удерживающий скользящий стержень конуса. К держателям прикреплена шкала с делениями, по которой отсчитывают глубину погружения конуса в растворную смесь и объем погруженной части конуса. Масса конуса со стержнем и балластом должна быть 300 г, высота конуса – 145 мм, диаметр основания – 75 мм. Сосуд для растворной смеси изготовлен из листовой стали в виде усеченного конуса высотой 180 и диаметром основания 150 мм.

Рис. 2.1 Пример опыта по определению подвижности закладочной смеси

Для определения подвижности раствора сосуд наполняют смесью примерно на 1 см ниже его краев. Уложенную закладочную смесь встряхивают 5-6 раз легким постукиванием сосуда о стол. Острие конуса приводят в соприкосновение с поверхностью закладочной смеси в сосуде и закрепляют стержень в таком положении зажимным винтом, отмечая при этом положение стрелки на шкале. Затем поворачивают зажимной винт, предоставляя конусу свободно погружаться в раствор. Через 10 с отсчитывают по шкале глубину его погружения с точностью 2 мм. Подвижность, измеряемую в сантиметрах, определяют как среднее арифметическое двух испытаний. Второе испытание проводят с новой порцией закладочной смеси. Величину подвижности определяют по делениям на штативе прибора.

Определение плотности закладочной смеси, рис.2.2. Для определения плотности готовой закладочной смеси мерный сосуд (объемом не менее 1 л) заполняется смесью, которая отбирается на выходе из смесителя или из экспериментальной порции.

Рис. 2.2 Пример опыта по определению плотности закладочной смеси

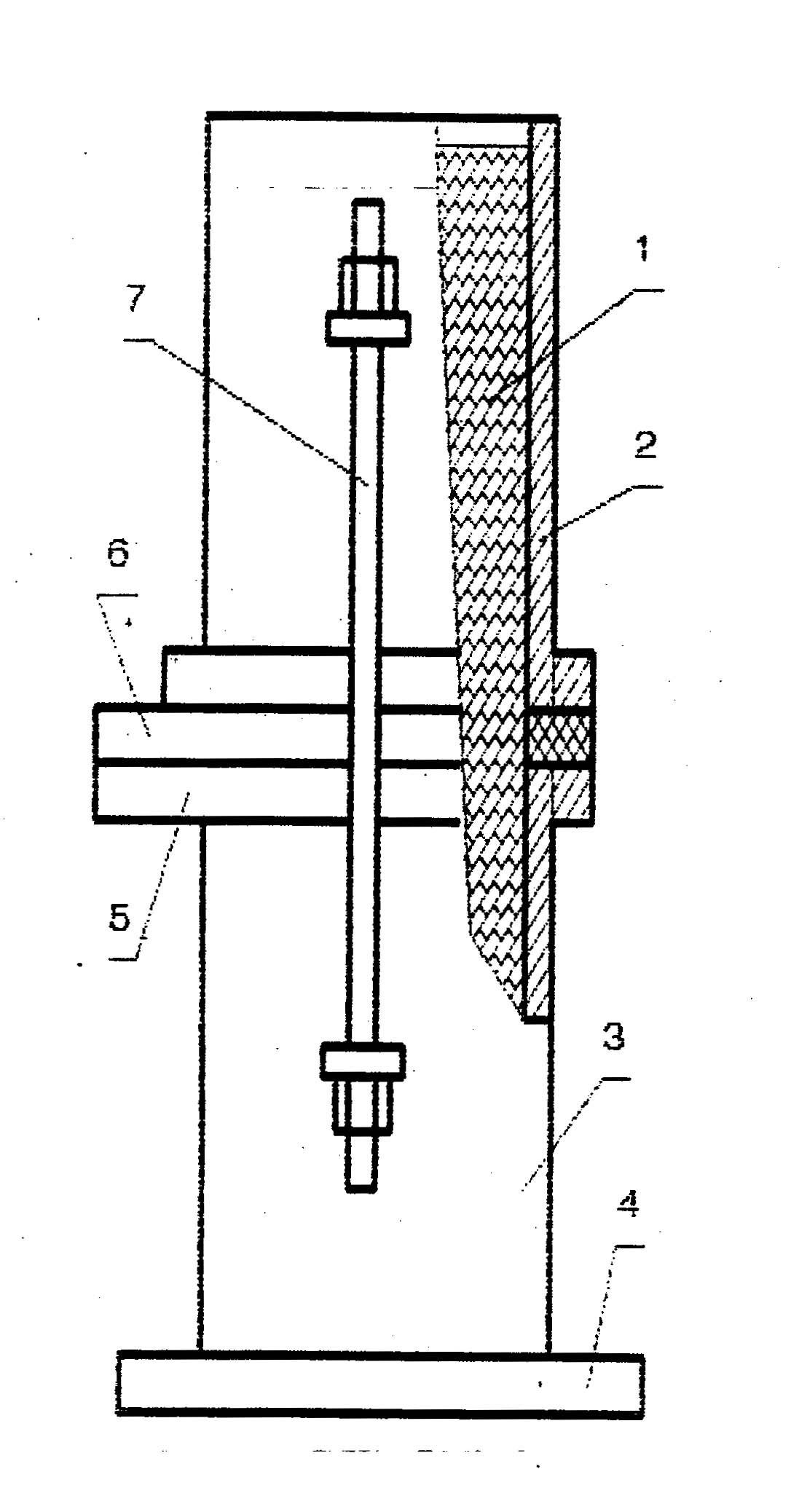

Смесь в сосуде должна находиться вровень с его краями. Избыток смеси срезается металлической линейкой. Плотность определяется по формуле: γсм = (m – m1) / V, где m – вес мерного цилиндра с закладочной смесью, г; m1 – вес пустого сосуда, г; V– емкость сосуда, л. Определение предельного напряжения сдвига. Определение предельного напряжения сдвига закладочной смеси осуществляется по методу Штернбека. Схема используемого для этой цели прибора показана на рис. 2.3. Закладочную смесь помещают в стальной полый цилиндр 1, масса которого равна массе сосуда 5. Из расходного бачка 4 наполняют водой мерный сосуд 5 до тех пор, пока его вес будет равным сдвигающей силе Р, величину которой фиксируют в момент начала сдвижения цилиндра 1 относительно исследуемой смеси 2 по количеству налитой воды. Опыт повторяют 2-3 раза.

Рис 2.3. Прибор для определения предельного напряжения сдвига. цилиндр, 2 – исследуемая смесь, 3 – штатив, 4 – расходный бачок, 5 – мерный сосуд

Пользуясь приведенной формулой, вычисляют среднее значение предельного напряжения сдвига:

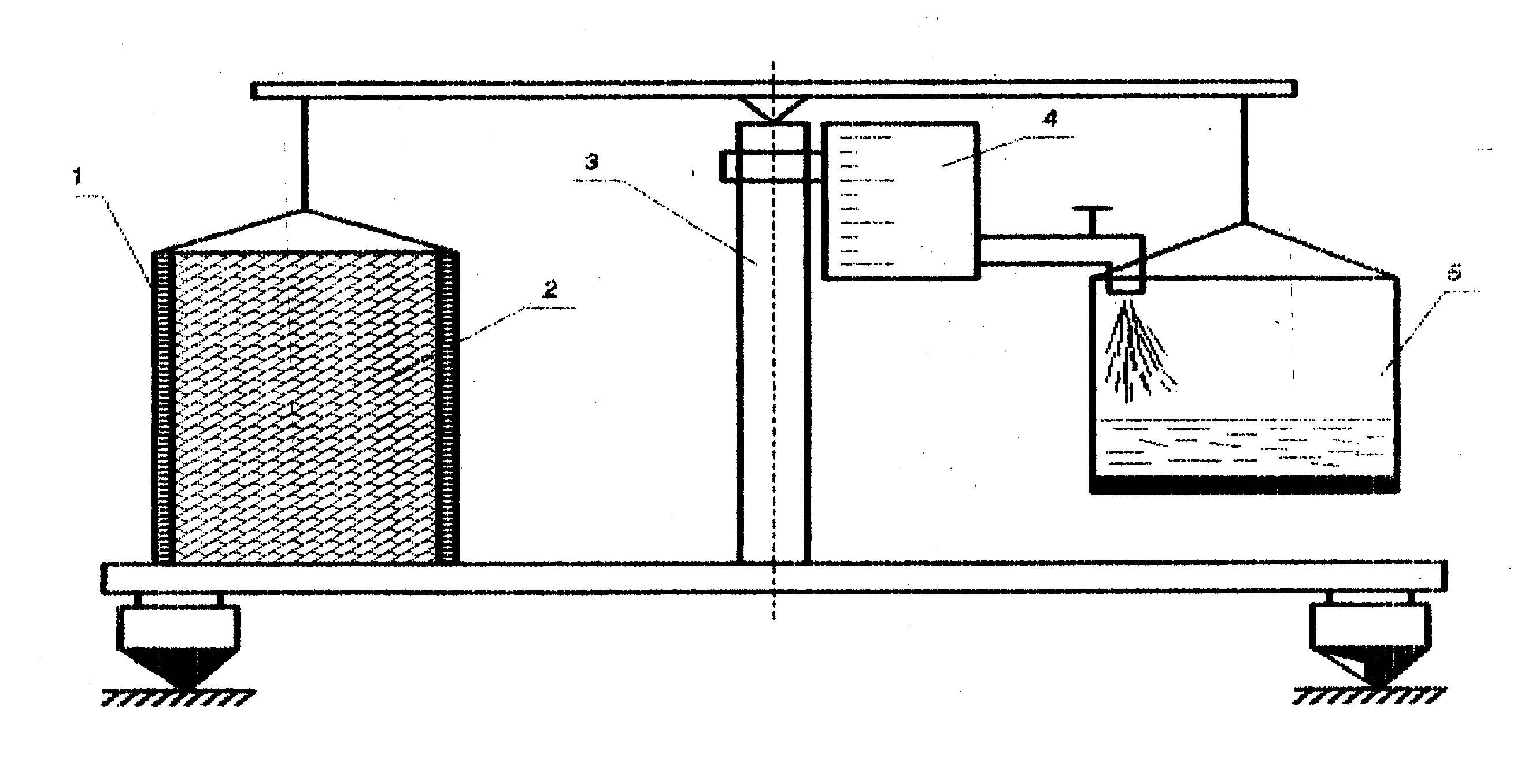

где Р – величина сдвигающей силы, определенная в момент начала сдвижения цилиндра, кг; d – диаметр цилиндра, м; l– высота цилиндра, м; Результаты измерений заносят в таблицу. Конечный результат переводят в единицу измерения по системе СИ, т.е. в Па, по общепринятой методике. Определение коэффициента расслаиваемости смеси. Коэффициент расслаиваемости определяется на приборе, схема которого приведена на рис. 2.4. Прибор состоит из нижнего цилиндра, высотой 80 мм и верхнего полого цилиндра высотой 100 мм, которые заполняются исследуемой смесью, и соединяются между собой болтами, между фланцами цилиндров установлена уплотнительная прокладка. У верхнего цилиндра на высоте 80 мм имеется риска, до которой заливают закладочную смесь.

Рис 2.4. Прибор для определения расслаиваемости смеси |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 500. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,кг/м2,

,кг/м2,