Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Задача 2. Расчет режимов газовой сваркиРазработка технологического Процесса ручной дуговой и газовой сварки Выбор задания на расчетно-графическую работу «Разработка технологического процесса ручной дуговой и газовой сварки»

Расчетно-графическая работа состоит из двух задач: Задача 1. Расчет режимов ручной дуговой сварки. Задача 2. Расчет режимов газовой сварки.

Вариант задания(выбирается из таблицы 1), согласно номеру, указанному преподавателем. В задании указаны: 1. Толщина свариваемых листов, δ,мм 2. Марка стали свариваемых листов. 3. Длина сварного шва, L,мм 4. Схема шва. 5. Зазор,мм Необходимо: 1.Расшифровать марку стали, описав ее свойства. 2.Исходя из задания описать целесообразность применения того или иного вида сварки. 3.Произвести расчет ручной дуговой и газовой сварок по указанным ниже методикам. 4.Сделать выводы по работе в целом. Задача 1. Расчет режимов дуговой сварки Порядок расчета 1. Определить диаметр электрода dэ, пользуясь формулой и сравнить с данными из таблицы 4.

где d - толщина листа, мм. По таблице 4 подобрать необходимый диаметр электрода, имея в виду, что существуют электроды диаметром до 12 мм.

Таблица 4

2. Определить длину дуги l в зависимости от диаметра электрода по формуле:

3. Определить напряжение дуги при ручной дуговой сварке ( обычновыбирается на основании рекомендаций паспорта на данную марку электродов). Рассчитать рабочее напряжение дуги можно по формуле:

где b и d - коэффициенты; b=10 - 12; l=2 - 3. 4. Определить величину сварного тока I в зависимости от диаметра электрода по формуле: I = (20 + 6×dэ), А

или приблизительно: I = K×dэ, А

где K– плотность тока в амперах на 1 мм электрода: K = 35...60. Для тонких и газообразующих обмазок K имеет меньшее значение, для толстых и шлакообразующих – большее. 5. Определить вес наплавленного металла по формуле: Qн = L×F×g , г где L – длина шва, см; F – площадь поперечного сечения шва, см2; g – плотность в г/см3 (для стали g = 7,8 г/см3).

ПлощадьFпоперечного сечения шва определяется, исходя из представленного ниже рисунка (рисунок 2). Она составляет сумму из площадей двух треугольников F1 + F1, прямоугольника F2 и усиления шва F3. Площадь F должна быть выражена в см2, т.к. удельный вес для стали 7,8 г/см3. При расчете площадей руководствоваться чертежом сечения сварного шва, ниже см.образец чертежа и расчет к нему (рисунок 9).

Рисунок 9 – Чертеж стыкового шва сварного соединения (b = 2…4, C = 2…4)

где Поэтому a = 30°, tg30° = 0,58,

5.Скорость перемещения электрода определяется по формуле

где aн - коэффициент наплавки (таблица 11); g - плотность наплавленного металла (g=7,8 г/см3); Анд -площадь поперечного сечения наплавленного за данный проход металла в см2. Анд совпадает с Ан, если сварка ведется за один проход.

6. Массу электродов, необходимых для сварки данного шва, можно определить имея в виду, что количество электродов по массе бывает на 20 - 60% больше массы наплавленного металла, т.е.

где Kп - коэффициент, характеризующий покрытие электрода (таблица 15).

7. Основное время сварки определяется по формуле

Общее время работы сварочного поста определяется с учетом необходимых перерывов, настроек и т.п.

где КИ - коэффициент использования сварочного поста, принимается равным 0,4 - 0,6. 8. Определяем расход электроэнергии по укрупненным показателям, приводимым в таблицах. В среднем расход электроэнергии q на 1 кг наплавленного металла составляет при ручной сварке на переменном токе - 3,5...4 кВт×ч, на постоянном - 7...8 кВт×ч. W = q×Qэ, кВт×ч

9. Привести полное обозначение выбранного электрода по ГОСТ 9466-75 и дать полное объяснение каждой его части. Например: Согласно ГОСТ 9466-75 условное обозначение электродов для дуговой сварки и наплавки сталей представляет собой дробь. Э42А - УОНИ-13/45 - 5,0 - УД2 ГОСТ 9466-75 Е 421(5) - Б ГОСТ9467-75

В числителе: Э42А - тип электрода; УОНИ-13/45 - марка электрода; 5,0 - диаметр стержня электрода, мм; У - шифр группы назначения электрода (таблица 16); Д - шифр толщины покрытия (таблица 17); 2 - цифра, обозначающая группу электродов по качеству изготовления. Группы бывают:1, 2, 3. Требования к качеству растут от группы 1 к группе 3. В знаменателе: Е - электрод; 421(5) - группа индексов, характеризующих металл шва. Изучение этой группы индексов домашним заданием не предусматривается; Б - обозначение вида покрытия электрода (таблица 18); 2 - обозначение допустимого пространственного положения при сварке (таблица 19); 0 - требование к питанию дуги (таблица 20); ГОСТ 9466-75 - Государственный стандарт на маркировку; ГОСТ 9467-75- Государственный стандарт на электроды данного типа или технические условия на марку электродов. Задача 2. Расчет режимов газовой сварки

Источником нагрева при газовой сварке служит пламя сварочной горелки, получаемое сжиганием горючего вещества в смеси с технически чистым кислородом. Газовую сварку выполняют как с применением присадочной проволоки, так и без нее, если формирование шва возможно за счет расплавления кромок основного металла. При расчете режима ручной газовой сварки определяются: 1. Вид подготовки кромок свариваемого металла. 2. Площадь поперечного сечения сварного шва. 3. Способ сварки. 4. Диаметр присадочного прутка. 5. Скорость сварки. 6. Число проходов. 7. Мощность пламени. 8. Тип горелки и номер ее наконечника. 9. Основное время сварки. 10. Потребное количество ацетилена. 11. Потребное количество карбида кальция. 12. Потребное количество кислорода. 13. Марка ацетиленового генератора, наиболее удовлетворяющего полученным расчетным условиям сварки. При определении каждого параметра необходимо давать подробное обоснование выбора и ссылки на источники информации. Вид подготовки кромок и площадь поперечного сечения шва определяются аналогично первой части домашнего задания с использованием рисунков 2 - 8. Производительность газовой сварки много ниже дуговой сварки. Газовую сварку применяют при изготовлении преимущественно тонких (толщиной до 5 мм) стальных изделий, сварке цветных металлов и их сплавов, при исправлении дефектов в чугунных и бронзовых отливках и при ремонтных работах. Важным фактором, влияющим на качество и производительность сварки, является способ сварки. Различают два способа сварки: правый и левый. При левом способе сварки пламя направляется вперед на еще не сваренные кромки основного металла и располагается между швом и присадочным прутком. Применяется при толщинах до 5 мм. При правом способе сварки пламя направляется в сторону уже сваренного участка шва, а присадочный пруток расположен между пламенем и сварочным швом. Применяется при толщинах свыше 5 мм. В работе необходимо привести схемы движения горелки и присадочного прутка для выбранного Вами способа сварки. 1. Определить диаметр присадочного прутка зависит от толщины свариваемых листов и способа сварки, но не должен превышать 12 мм. При толщине металла до 10 мм диаметр присадочного прутка может быть выбран равным толщине металла. При толщине металла более 10 мм диаметр присадочного прутка определяется по формулам:

2. Определить скорость газовой сварки, зависящей от ряда факторов: наклона горелки (таблица 21), способа сварки, технических приемов. Ориентировочно ее можно определить по формуле

где КС- коэффициент, учитывающий способ и материал свариваемых деталей. Для низкоуглеродистых и низколегированных сталей принимают КС =14 - для левого способа сварки; КС =18 для правого способа сварки. 3. Определить число проходов по формуле:

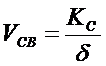

где Ан - площадь поперечного сечения наплавленного металла, АНП - площадь поперечного сечения наплавленного за один проход металла; обычно АНП принимается не более 30 - 40 мм2. 4. Мощность пламени определяется количеством сжигаемого в единицу времени горючего

где КМ - коэффициент, характеризующий металл, метод сварки и тип сварного соединения (таблица 20), δ - толщина свариваемого металла. 5. Выбираем наконечник горелки. Для этого определяем расход ацетилена за 1 час работы по формуле: Qлев = 150 d (л/час) – для левого способа сварки, Qпр = 120 d (л/час) – для правого способа сварки, где 120 и 150 – расход ацетилена в л/час на 1 мм толщины листа по укрупненным нормативам.

Сравнить полученные данные с данными таблицы 5 и по этой таблице выбрать наконечник для горелки. Перечисленными в таблице наконечниками комплектуется сварочная горелка средней мощности типа ГС-3.

Таблица 5-Выбор номера наконечника газовой горелки

Технические характеристики газосварочных горелок приведены в таблице 23 6. Основное время сварки определяется по формуле

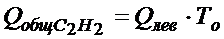

где L – длина сварного шва, м; n – число проходов; VСВ – скорость сварки, м/ч. 7. Определяем общий расход ацетилена:

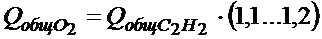

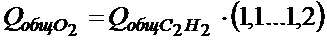

Требуемое количество карбида кальция зависит от размера гранул (кусков). Чем они крупнее (до определенных пределов), тем выше выход ацетилена. Нормы выхода ацетилена из 1 кг карбида кальция приведены в таблице 24 Количество необходимого для сварки кислорода зависит от вида применяемого пламени. Чаще всего используется нормальное пламя, когда отношение количества кислорода, подаваемого в горелку, к количеству ацетилена равно 1,0 - 1,2. Для науглероживающего пламени это отношение равно 0,8 - 0,9, а для окислительного оно превышает 1,3. 8. Определяем общий расход кислорода. При газовой сварке расход кислорода 10...20% выше ацетилена, следовательно:

9. Определяем производительность сварки:

где K – коэффициент учитывающий способ и материал сварки.

Для малоуглеродистой стали при правой сварке K=14, для левой K=18. Полученные данные сравнить с данными таблицы 6. Таблица 6

10. По полученным ранее параметрам следует подобрать ацетиленовый генератор. Ацетиленовым генератором называется аппарат, служащий для получения ацетилена разложением карбида кальция водой. Ацетиленовые генераторы, применяемые для сварки и резки металлов, согласно ГОСТ 5190-78 классифицируются по производительности, по способу применения, по давлению вырабатываемого ацетилена, по способу взаимодействия карбида кальция с водой. Основные технические данные ацетиленовых генераторов приведены в таблице 25.

Приложение1 Табличные значения, используемые для расчетов.

Таблица 7-Технологические свойства сталей

Примечание:Группа свариваемостиОценка свариваемости 1 Хорошая 2 Удовлетворительная 3 Ограниченная 4 Плохая

Таблица 8-Зависимость диаметра стержня электрода от толщины свариваемого металла

Таблица 9-Исполнительные размеры электродов

Таблица 10-Металлические электроды для дуговой сварки конструкционных сталей

Таблица 11-Характеристика электродов для сварки конструкционных сталей

Таблица 12-Значение допускаемой плотности тока в электроде при ручной дуговой сварке

Таблица 13-Значение коэффициента К в зависимости от диаметра стержня электрода

*Наибольшие значения коэффициента выбираются при сварке в нижнем положении, наименьшие - при сварке в вертикальном положении.

Таблица 14-Зависимость силы сварочного тока от диаметра стержня электрода

Таблица 15-Зависимость коэффициента Кп от толщины покрытия

Таблица 16-Расшифровка группы назначения электрода

Таблица 17-Расшифровка группы толщины покрытия

Таблица 18-Расшифровка группы вида покрытия

Примечание: если покрытие смешанного типа, то в обозначении может быть несколько букв.

Таблица 19-Расшифровка группы допустимого пространственного положения

Таблица 20-Расшифровка группы питания дуги

Таблица 21-Наклон газовой горелки в зависимости от толщины свариваемой стали

Таблица 22-Коэффициент Км для разных металлов

Таблица 23-Технические характеристики газосварочных горелок

*Рабочее давление ацетилена не менее 0,001 МПа.

Таблица 24-Нормы выхода ацетилена из 1 кг карбида кальция

Таблица 25-Основные технические данные ацетиленовых генераторов

Таблица 26-Некоторые основные марки электродов для ручной дуговой сварки углеродистых и низколегированных конструкционных сталей и их характеристики

Список литературы 1. Александров А.Г., Заруба И.И., Пиньковский И.В. Источники питания для дуговой и электрошлаковой сварки. Днепропетровск: Проминь, 1976, с.88, 43, 112-120, 126. 2. Козлов Ю.С. Материаловедение. М.: АГАР, 1999. – 180 с. 3. Рабинович И.Я. Оборудование для дуговой и электрошлаковой сварки и наплавки / Под ред. А.И. Чвертко. Киев: Наукова думка, 1978, с.34, 35. 4. Справочник сварщика./ Под ред. В.В. Степанова.- 4-е изд., перераб. и доп.- М.: Машиностроение, 1982.- 560с. 5. Сапиро Л.С. Справочник сварщика.- Донецк.: Донбасс, 1984.-191 с. 6. Сварка в машиностроении; Справочник: В 4-х т. - М.: Машиностроение, 1978-1979, - Т.1 – 504 с., т.2 –462 с. Шкуратовский Г.Д., Шинкарев Б.М. Сварочные работы.- Киев: Бдивэльник , 1988.- 317 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 428. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мм

мм

; мм.

; мм. ,

,

,

, ,

, .

. ,

, ,

, .

. ; см/с

; см/с ; г

; г ; ч

; ч ; ч

; ч - для левого способа;

- для левого способа; - для правого способа.

- для правого способа. ; м/ч,

; м/ч, ,

, ; л/ч.

; л/ч. ; ч,

; ч, , л - для левой сварки,

, л - для левой сварки, ,л - для правой сварки

,л - для правой сварки , л - для левой сварки

, л - для левой сварки , л - для правой сварки

, л - для правой сварки мм/час

мм/час