Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

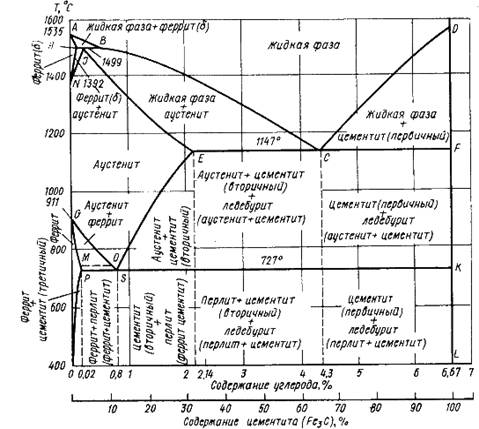

Приведите характеристики механических и технологических свойств стекловолокнитов и стеклотекстолитов. Укажите область применения их в машиностроении.Вариант 4. 1. Вычертите диаграмму состояния железо-карбид железа. Укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую нагревания в интервале температур от 0 до 1600°С (с применением правила фаз) для сплава, содержащего 2,5% С. Для данного сплава определите при температуре 1250°С: процентное содержание углерода в фазах; количественное соотношение фаз. Для построения, описания превращений на каждом участке кривой охлаждения построим диаграмму состояния Fe - Fe3C (рисунок 2.1), на ней вертикальной прямой, параллельной оси температур укажем железоуглеродистый сплав, содержащий 2,3% углерода. Линия АВСD ─ линия ликвидус. Выше сплавы находятся в жидком состоянии (L ─ ликвидус). Линия AHJECFD ─ линия солидус.

Линии диаграммы:  CF ─ заэвтектические чугуны; PSK─линияэвтектоидного равновесии (727 0С): П АS Фр + Fe3C перлит (эвтектоид) GS ─ начало полиморфного превращения: ─ Fe (А) ─ Fe (Ф). PG ─ конец полиморфного превращения: ─ Fe (А) ─ Fe (Ф). ES ─ линия предельной растворимости углерода (или цементита) в аустените, соответствует температурам начала внедрения из аустенита вторичного цементита. PQ ─ линия ограниченной растворимости углерода в феррите, соответствует температурам начала внедрения третичного цементита. Сплавы, находящиеся в интервале точек, называются: PS ─ доэвтектоидные стали; S ─ эвтектоидная сталь; SE ─ заэвтектоидные стали. На диаграмме имеется ЦI ,ЦII ,ЦIII ─ эти фазы не отличимы по химическому составу (т.е. имеют формулу Fe3С), только: ЦI ─ выделяется из жидкости в заэвтектическом белом чугуне; ЦII ─ выделяется из аустенита в заэвтектоидных сталях или чугунах; ЦIII ─ выделяется во всех сталях и чугунах из феррита. Содержание углерода в диаграмме Fe — С (цементит) ограничивается 6,67%, так как при этой концентрации образуется химическое соединение — карбид железа (Fe3C) или цементит, который и является вторым компонен‑ том данной диаграммы. Точка ^ А (1539 °С) отвечает температуре плавления железа, точка D (1500 °С) — температуре плавления цементита, точки N (1392 °С) и G(910 °С) соответствуют полиморфному превращению Fea <-» Fer Концентрация углерода (по массе) для характерных точек диаграммы состояния следующая: В — 0,51% С в жидкой фазе, находящейся в равновесии с 6-ферритом (Fe5(C)) и аустенитом (FeY(C)), при перитектической реакции и при 1499 °С; Я — 0,1% С в 5-феррите при 1490 °С; J — 0,16% С — в аустените-перитектике при 1490 °С; Е — 2,14% С предельное содержание в аустените при ‑ 1147 °С; S — 0,8% С в аустените при реакции эвтектоидного превращения 727 °С; ^ Р — 0,02% С — предельное содержание в феррите (Fea(C)) при 727 °С. Теперь рассмотрим линию солидуса АН, которая является температур‑ ной границей области жидкого сплава и кристаллов 5-феррита; HJB — линия перитектической реакции, т. е. жидкий расплав состава В взаимодействует с кристаллами 8-феррита состава Н с образовани‑ ем аустенита состава J. Линия ECF (линия солидуса) соответствует кристаллизации из жидкой фазы ледебурита — эвтектики. И так, линия солидуса AHJECF. Линия PSK эвтектоидного превращения, при охлаждении идет распад аустенита (0,8% С) с образованием эвтектоида (перлит). У Fea(C) и Fe5(C) один и тот же тип кристаллической решетки — ОЦК, твердый раствор внедрения углерода в Fe8(C) называют высокотемператур‑ ным ферритом. Fe^C) имеет решетку ГЦК, твердый раствор внедрения угле‑ рода в FeY(C). По своим свойствам феррит достаточно мягок и пластичен (НВ 650—1300; ст, = 300 МПа; 6 = 30%), магнитен до 768 °С (линия МО); аустенит (НВ 2000—2500; 5 = 40—50%) не магнитен. Цементит (Fe3C) тверд, но очень хрупок (НВ > 8000), имеет сложную орторомбическую кристаллическую решетку, это химическое соединение железа с углеродом. В системе (Fe—С) имеются две большие группы сплавов: стали и чугуны. Сталями называют сплавы железа с углеродом, содержащие до 2,14% С; сплавы с большим содержанием углерода называют чугунами. Сталь, содер‑ жащую 0,8% С, называют эвтектоидной. Если в стали углерода менее 0,8%, то ее называют доэвтектоидной, а при содержании углерода более 0,8%, но < 2,14% С — заэвтектоидной. Структура доэвтектоидной стали состоит из феррита (светлая составляющая) и перлита, темная составляющая), структура эвтектоидной стали состоит только из перлита; структура заэвтектоидной стали состоит из перлита (темная составляющая) и цементита вторичного (светлая составляющая в виде сетки). Перлит имеет пластинчатое строение, кристаллы цементита перемежа‑ ются с кристаллами феррита. Эвтектоидную смесь, состоящую из феррита и цементита, называют перлитом. Необходимо помнить, что в реакции эвтек-тоидного превращения нет жидкой фазы и ее можно записать в следующем виде. В доэвтектических белых чугунах (< 4,3 % С) кристаллизация спла‑ ва начинается с выделения аустенита из жидкого раствора. В сплаве (см. рис.) этот процесс идет в интервале температур точек ^ 1-2. При температуре точки 2 образуется эвтектика (ледебурит) по реакции ‑ Жс + АЕ → [АЕ+ Щ+ АЕ. При последующем охлаждении из аустенита, структурно свободного и входящего в ледебурит, выделяется вторичный цементит. Обедненный вследствие этого аустенит при 727 °С превращается в перлит. Под числом степеней свободы системы понимают число внешних и внутренних факторов (температура, давление, концентрация), которое можно изменять без изменения числа фаз в системе. с= k-f+1 (при условии, что все превращения в металле происходят при постоянном давлении),где f- число фаз; k – число компонентов. В области ниже 727 ºС имеется две фазы – феррит и цементит, в области от 1147 ºС- аустенит и цементит. Начиная с температуры точки 1, из жидкого сплава кристаллизуется твердый раствор. Процесс протекает при понижающейся температуре, так как согласно правилу фаз в двухкомпонентной системе при наличии двух фаз число степеней свободы будет равно единице (с=2+1-2=1 моновариантная система). Аналогично определяем степень свободы на других участках. Определим для заданного сплава при температуре 1250 ºС состав фаз. Для определения состава фаз, лежащего между линиями ликвидус и солидус, нужно провести через данный температурный уровень линию, параллельную оси концентрации до пересечения с линиями ликвидус и солидус. Тогда проекция точки пересечения этой линии с ликвидусом (точка f) на ось концентрации укажет количество углерода в жидкой фазе (т.е. 3,4% С), точка пересечения с линией солидус (k)- в составе твердой фазы (1,45% С). Для того чтобы определить количественное соотношение фаз, через заданную точку проводим также горизонтальную линию. Отрезки этой линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз. Если массу сплава считать равной единице (или 100%) и изображать отрезком kmf, то масса кристаллов в точке m у данного сплава равна (в %) отношению Количество жидкости при данной температуре и содержании углерода2,3%равно. В турбиностроении используют сталь 40Х12Н8Г8МФБ (ЭИ481). Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки и обоснуйте его. Опишите структуру после термической обработки. Как влияет температура эксплуатации на механические свойства данной стали? Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-тврдеющая. Механические свойства: ‑ Предел кратковременной прочности составляет 1000 МПа. Предел пропорциональности (предел текучести для остаточной деформации) 600 МПа. Относительное удлинение при разрыве 20%. Относительное сужение 25%. Ударная вязкость 350 кДж / м2. Твердость материала после отжига HB 10 -1 = 269 МПа. Физические свойства материала: T - Температура, при которой получены данные свойства , [Град] E - Модуль упругости первого рода , [МПа] a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ), [1/Град] l - Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] r - Плотность материала, [кг/м3] C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] R - Удельное электросопротивление, [Ом·м]. Приведите характеристики механических и технологических свойств стекловолокнитов и стеклотекстолитов. Укажите область применения их в машиностроении. Стекловолокниты– фенопласты, содержащие в качестве наполнителя стеклянное волокно.Стеклянное волокно обусловливает в основном высокие физико-механические показатели стекловолокнитов. Диэлектрические свойства и химическая стойкость определяются главным образом природой полимерного связующего. В качестве связующих в стекловолокнитахприменяютфенолоформальдегидные олигомеры резольного типа, которые могут быть совмещены с другими полимерами. Технологический процесс производства стекловолокнитов состоит из пропитки и сушки стеклянного волокна. Содержание связующего в готовом стекловолокните 28—32%, содержание летучих соединений 2—5%. Стекловолокниты обладают исключительно высокими удельной прочностью(прочность, отнесенная к плотности) и жесткостью, хорошо противостоят вибрационным и знакопеременным нагрузкам. Они отличаются хорошими диэлектрическими и теплоизоляционными свойствами, которые сочетаются с высокой стойкостью к различным химическим реагентам, к воздействию микроорганизмов и коррозии. Свойства стекловолокнитов во многом зависят от применяемого наполнителя. Использование щелочных (известково-натриевых) стекол для производства стеклянного волокна дает возможность получать материалы с высокой кислотостойкостью, применение слабощелочных (боросиликатных) стекол — материалы с более высокими диэлектрическими показателями и водостойкостью. Существенную роль играет толщина волокна: чем тоньше стеклянное волокно, тем вышепрочность на изгиб, но ниже ударная вязкость. Физико-механические показатели изделий из стекловолокнитов приведены ниже:

Стекловолокниты с улучшенными механическими показателями (разрушающее напряжение при растяжении до 700 МПа, ударная вязкость свыше 300 кДж/м2) могут быть получены при использовании в качестве связующих фенолофурфуролоформальдегидных олигомеров. Высокие физико-механические показатели имеют стекловолокниты, в которых связующим являются фенолоформальдегидные резолы, совмещенные с поливинилбутиралем. Улучшенные диэлектрические свойства имеют стекловолокниты на основе фенолоанилиноформальдегидныхсвязующих. Стекловолокниты перерабатывают в изделия методами компрессионного и литьевого прессования. Стеклотекстолит листовой – материал из конструкционной группы, который представляет собой модификацию текстолита (этот материал получил широкое применение в машиностроительной области, при производстве подшипников скольжения, а также в радио- и электротехнике благодаря своим электроизоляционным свойствам). Стеклотекстолит – что это такое? Рассматриваемый материал имеет структуру слоеного пластика, волокна которого чередуются с полимерным связующим веществом. В качестве полимера зачастую используют следующие вещества: бакелиту; эпоксидную смолу; полиэфирную смолу. Основой стеклотекстолита является стеклоткань. Это вещество обладает хорошими эксплуатационными качествами и благодаря ему стеклотекстолит имеет лучшие свойства, чем текстолит: термостойкость выше на 50 °C, удельное сопротивление выше на 104 Ом•м, тангенс угла потерь ниже на 0,05. Именно поэтому стеклотекстолит листовой используется и при производстве печатных плат. Классификация материала Использование различных производственных технологий привело к появлению нескольких марок рассматриваемого материала. При этом все марки стеклотекстолита обладают определенными свойствами, которые рассмотрим более подробно на примере материала под маркировкой СТЭФ и СТЭФ-1. СТЭФ – слоистый, листовой, материал с хорошими электроизоляционными свойствами, который получил широкое применение в сфере производства электрооборудования и электротехники. СТЭФ-1 – материал производят аналогичным способом, что и СТЭФ. Отличительной особенностью данного варианта исполнения является то, что при его производстве используют очень мелкоячеистую стеклоткань. Подобное изменение позволяет делать структуру материала более крепкой. Стеклотекстолит листовой СТЭФ-1 используют в том случае, если предусматривается проведение механообработки для создания небольших предметов. Стеклотекстолит КАСТ-В производят при использовании в качестве основы ВФБ-1 и некоторые стабилизирующие добавки. К его положительным качествам можно отнести следующее: повышенная прочность, отсутствие токсичных веществ в составе, высокий показатель сопротивления огню. При условии окружающей температуры до 250 °C может работать на протяжении длительного промежутка времени, а при температуре 750 °C может использоваться только кратковременно. Применяется при производстве электродных печей, машин для создания химических волокон, при изготовлении комплектующего для электротехнического и радиотехнического оборудования. В некоторых случаях проводится добавление фольги: ТС-ЭТФ, ТСЭФ – трубки, которые могут быть изготовлены при использовании только модифицированного стеклотекстолита. В зависимости от дальнейшего использования производители текстолита проводят следующую маркировку материала на основе стекловолокна: СТЭФ; СТЭФ-1; СТЭФ-У; СТЭФ-П; СТЭФ-ПУ; СТЭБ; СТТ; СТ-ЭТФ; КАСТ-В; 3240 (маркировка подобным образом проводится в Китае); 3240-1. Каждый материал обладает своими особенными эксплуатационными свойствами. Основные характеристики материала Каждая разновидность стеклотекстолита получила особую маркировку из-за определенных характеристик, которые влияют на особенности обработки, использования, на срок службы и многое другое. Плотность является одним из основных критериев классификации. Повышение показателя плотности делает структуру более однородной. Это позволяет проводить более качественную механическую обработку. Также показатель оказывает влияние на прочность материала. Разрушающее напряжение при изгибе – следующий показатель, по которым происходит классификация материала. Стеклотекстолит, характеристики которого по показателю напряжения при изгибе находятся в пределах 350 Мпа, получил более широкое распространение. Рассматриваемый показатель достаточно важен при создании деталей большой длины. Показатель разрушающего напряжения при растяжении также является важным показателем и измеряется в Мпа. Кроме вышеперечисленных характеристик можно отметить следующие показатели, которые также относятся к наиболее значимым: ударная вязкость параллельно слоям; удельное объемное электрическое сопротивление; пробивное напряжение; изоляционное сопротивление после завершения этапа кондиционирования. Как можно заметить, основные характеристики можно поделить на две группы: сопротивление механическому и электрическому воздействию. Все разновидности материала обладают высокой стойкостью к действию агрессивных сред, влаге, а также высоким сроком работы, хорошими диэлектрическими качествами, недоступными для стеклопластика. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 845. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |