Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Емкостной смеситель с подогревомЗадание 1 Сушильно-барабанная машина

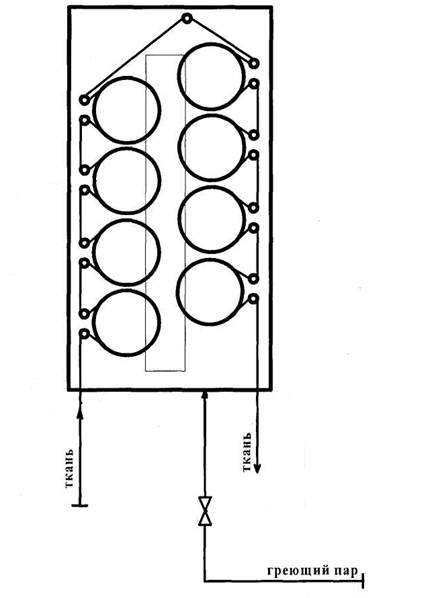

Сушильно-барабанная машина (рис. 4) предназначена для сушки ткани контактным способом. Греющий пар подается в сушильные барабаны; ткань, огибая барабаны, подсушивается до определенной влажности.

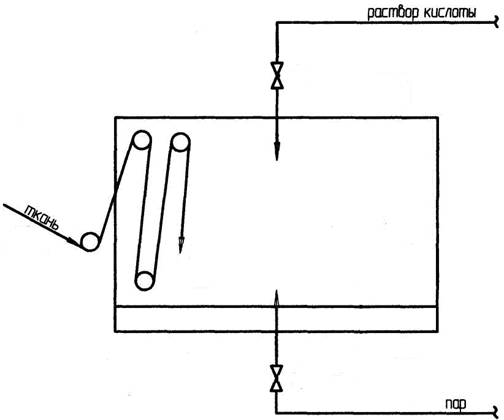

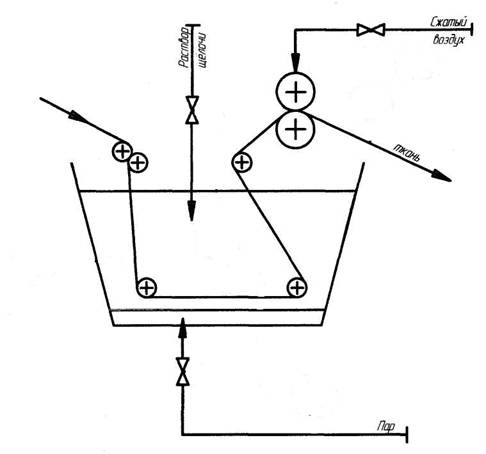

Предусмотрено: контроль температуры поверхности сушильного барабана 170 ¸ 180 °С (контур 1); регулирование влажности ткани (30 ± 2 %) на выходе сушильно-барабанной машины путем изменения подачи греющего пара к барабанам (контур 2); контроль скорости движения ткани Рис. 4. Сушильно-барабанная машина Задание 2 Ванна пропиточная Ванна пропиточная (рис. 5) одна из основных машин линии отварки и беления. Она предназначена для кисловки ткани, а именно для удаления с ткани пятен после отварки и нейтрализации остатков щелочи. Кисловка проводится раствором технической серной кислоты. Ванна оборудована двойным дном для подогрева раствора глухим паром. Предусмотрено: регулирование температуры раствора 45 ± 5 °С (контур 1); контроль и сигнализация давления на паропроводе 0,55 ¸ 0,65 МПа (контур 2); сигнализация обрыва ткани (контур 3); регулирование уровня киловочного раствора 1 ± 0,1 м (контур 4); контроль концентрации H2SO4 в ванне 2,7 ± 0,15 г/л (контур 5).

Рис. 5. Ванна пропиточная Задание 3 Реактор нейтрализации сульфобутилолеата

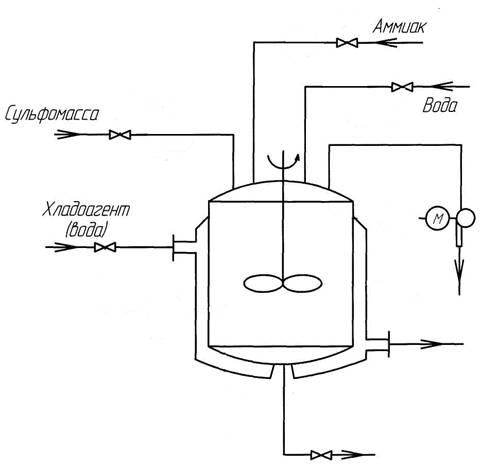

Процесс (рис. 6) протекает в три стадии. 1 стадия: загрузка 1636 кг воды (1 контур), включается мешалка; загрузка 772 кг раствора аммиака (2 контур); создание вакуума (3 контур);  2 стадия: перемешивание в течение 10 минут; температура при перемешивании (50 ¸ 55 °С) регулируется за счет изменения подачи хладоагента (7 контур); контроль (0 ¸ 5 м) уровня (8 контур); измерение рН смеси (6 контур), при достижении 6,5 ед. рН процесс заканчивается. 3 стадия: выгрузка.

Рис. 6. Реактор нейтрализации

Задание 4 Процесс получения материала ВИЗОМАТ

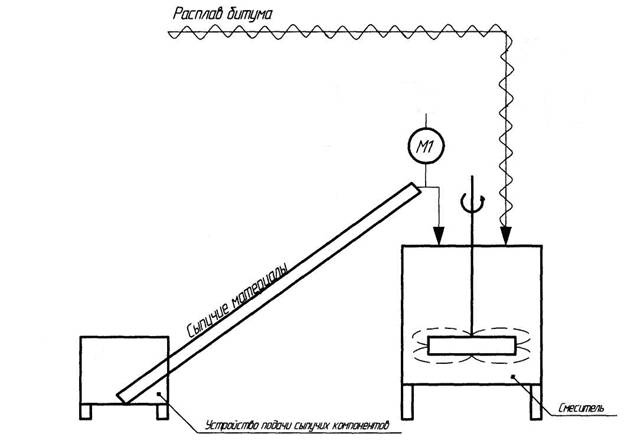

Предусмотрено (рис. 7): · регулирование температуры расплавленного битума перед поступлением в смеситель (157 ± 5 °С) за счет управления обогреваемым кабелем (1 контур); · регулирование и контроль скорости движения шнека · контроль уровня сыпучего материала (0 ¸ 1 м) в бункере (3 контур).

Рис. 7. Процесс получения материала ВИЗОМАТ

Задание 5 Машина пропиточная для отварки ткани

Рис. 8. Машина пропиточная для отварки ткани

Непрерывная отварка ткани производится врасправку в растворе щелочи в машине с двойным дном для подачи глухого пара. Отварка необходима для деструкции и перевода в водорастворимое состояние спутников целлюлозы и воскообразных веществ с последующим их удалением. Отварка улучшает капиллярность ткани и способность воспринимать другие технологические воздействия: беление, крашение. Предусмотрено (рис. 8): регулирование температуры раствора в ванне 60 ± 5 °С (контур 1); регулирование уровня раствора в ванне 1 ± 0,1 м (контур 2); контроль и сигнализация концентрации NaOH 40 ± 5 г/л (контур 3); регулирование влажности ткани после отжима 70 ¸ 80 % (контур 4); контроль и сигнализация давления сжатого воздуха, подаваемого к отжимным валам 0,5 ± 0, 05 МПа (контур 5); контроль сигнализации давления пара, подводимого к двойному дну машины 0,6 ± 0, 05 МПа (контур 6).

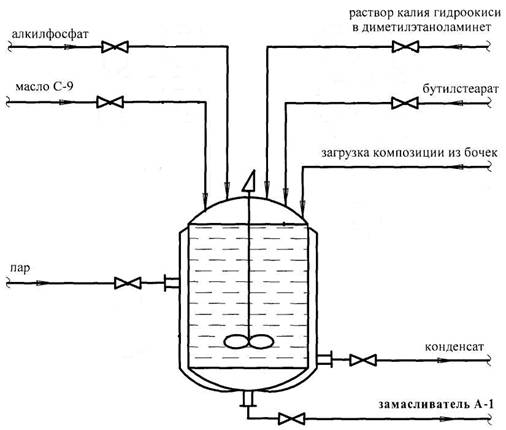

Задание 6 Реактор для производства замасливателя А-1

Производство замасливателя производится в реакторе (рис. 9) в несколько стадий. 1 стадия: загрузка 480 кг жидкого бутилстеарата (4 контур); включение мешалки; загрузка из бочек композиции в количестве 600 кг; перемешивание в течение 30 мин. 2 стадия: загрузка 1184 кг жидкого алкилфосфата (1 контур). 3 стадия: загрузка 193 кг жидкого раствора калия гидроокиси в диметилэтаноламине (3 контур); перемешивание в течение 30 мин. 4 стадия: загрузка 1543 кг жидкого масла С-9 (2 контур). 5 стадия: контроль уровня (0 ¸ 100 %) в аппарате (5 контур); перемешивание в течение 1 часа; регулирование температуры в реакторе 6 стадия: выгрузка (выход замасливателя А-1 с одной операции 4000 кг).

Рис. 9. Реактор для производства замасливателя А-1

Задание 7 Топочно-горелочное устройство

Природный газ после ГРУ – газораспределительного устройства поступает в топку, на горелочное устройство, где смешивается с воздухом в пропорции 1:14. Так же в топку поступает поток воздуха для нагрева до Предусмотрено (рис. 10): регулирование соотношения газ: воздух на горение в пропорции 1:14 (1 контур); контроль расхода воздуха 0 ¸ 9800 м3/час (2 контур); контроль расхода газа 0 ¸ 700 м3/час (3 контур); отсечка подачи газа при отклонении давления разряжения на выходе нагретого воздуха от регламентных значений - 39 ¸ - 176 Па (4 контур); регулирование температуры в топке 800 ± 10 °С за счет изменения подачи газа (5 контур); контроль за температурой газа 0 ¸ 40 °С (6 контур); контроль за давлением газа 588 ¸ 32000 Па (7 контур); регулирование расхода воздуха на нагрев 15000 ± 50 м3/час (8 контур).

Рис. 10. Топочно-горелочное устройство

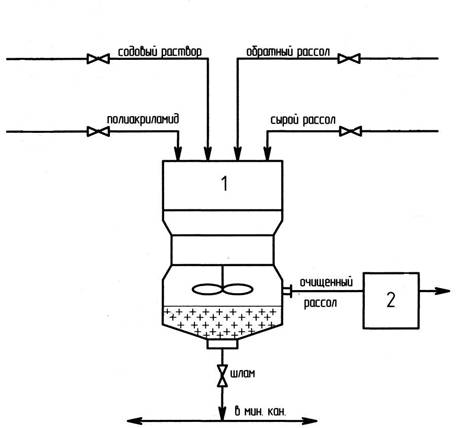

Задание 8 Осветлитель рассола непрерывного действия

В осветлитель поз. 1 производительностью до 300 м3 очищенного рассола непрерывно подаются: содовый раствор, полиакриламид, обратный рассол и сырой рассол. В аппарате среда осветляется, шлам уходит в минеральную канализацию, а очищенный рассол сливается в бак поз. 2. Предусмотрено (рис. 11): регулирование подачи содового раствора

Рис. 11. Осветлитель рассола

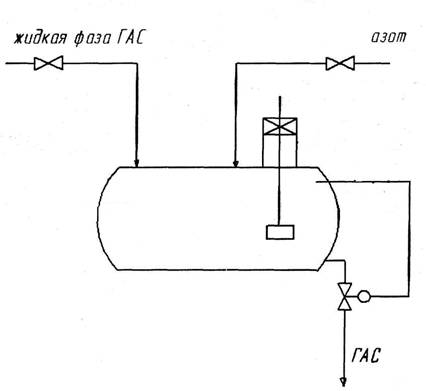

Задание 9 Промежуточная емкость с мешалкой для ГАС (гидроксиламинсульфат)

Жидкая фаза ГАС (рис. 12) подается в промежуточную емкость. При достижении 75 % от объема открывается клапан на выдачу ГАС. При достижении 25 % выдача ГАС прекращается. Предусмотрено: · контроль и сигнализация верхнего и нижнего уровня в емкости · контроль давления в емкости 3,8 ÷ 5,3 кПа (контур 2); · контроль расхода азота, поступающего в емкость 0 ÷ 6 м3/ч · контроль оборотов мешалки 0 ÷ 1410 об/мин (контур 4).

Рис. 12. Промежуточная емкость с мешалкой для ГАС

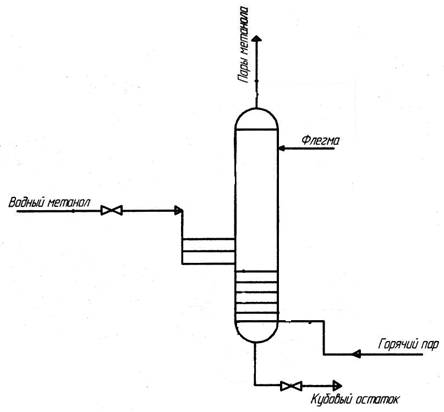

Задание 10 Ректификационная колонна для получения чистого метанола

Ректификационная колонна (рис. 13) предназначена для регенерации водного метанола. Колонна представляет собой вертикальный цилиндрический аппарат из нержавеющей стали, внутри которой укреплены 24 колпачковые тарелки. Предусмотрено: регулирование расхода водного метанола на колонну

Рис. 13. Ректификационная колонна для получения чистого метанола

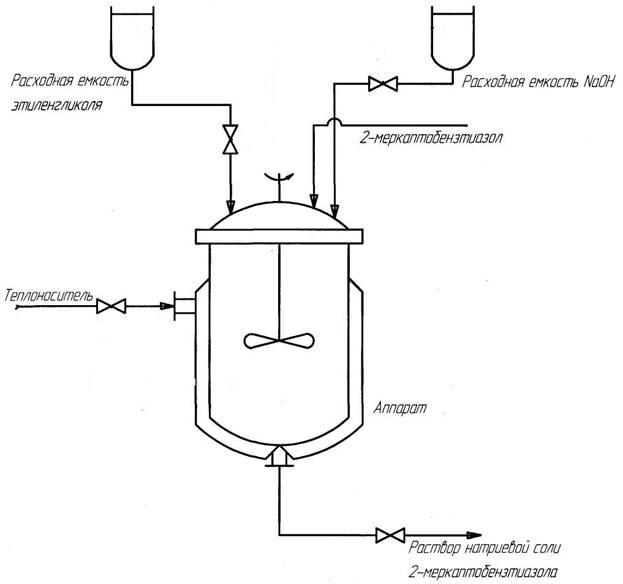

Задание 11 Аппарат для получения 2-меркаптобензтиазола

Аппарат (рис. 14) представляет собой емкостной эмалированный смеситель с мешалкой и рубашкой периодического действия. В аппарат загружается этиленгликоль из расходной емкости (контур 1), затем включается мешалка; загружается NaOH из расходной емкости (контур 2); подается теплоноситель в рубашку (контур 3); при достижении 65 ºС загружается 2-меркаптобензтиазол вручную; затем процесс перемешивания

Рис. 14. Аппарат для получения 2-меркаптобензтиазола

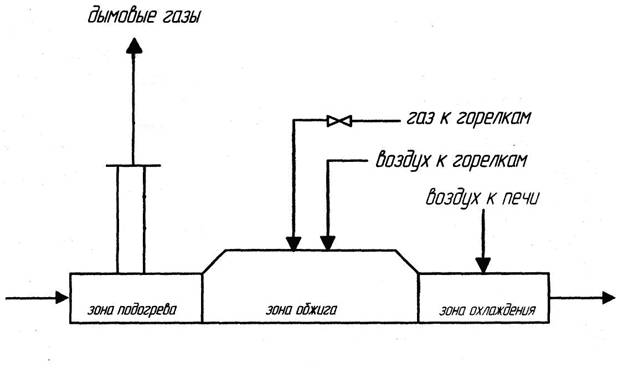

Задание 12 Туннельная печь для обжига красного кирпича

Туннельная печь (рис. 15) предназначена для обжига красного кирпича. В печи предусмотрено 3 зоны: зона подогрева, зона обжига, зона охлаждения. В данном задании акцентируется внимание на контроле воздуха рабочей зоны и на контроле выбросов (дымовые газы) печи. Предусмотрено: регулирование давления дымовых газов на выходе печи 60 ÷ 100 Па путем управления шибером, установленным на линии отбора дымовых газов (контур 1); контроль и сигнализация содержания СО меньше 0,1 об. % в дымовых газах (контур 2); контроль и сигнализация содержания О2 меньше 4 об. % в дымовых газах (контур 3); контроль и сигнализация уровня загазованности рабочей зоны (по довзрывоопасной концентрации метана, регламентируемой санитарными нормами) (контур 4).

Рис. 15. Туннельная печь

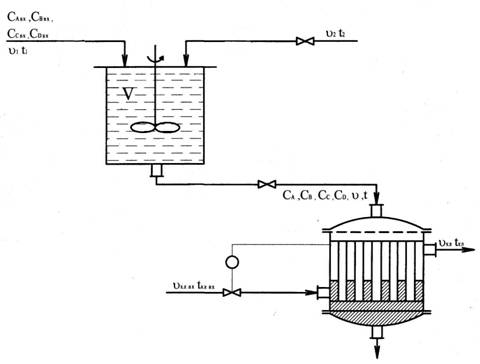

Задание 13 Химический реактор с мешалкой

В емкостном химическом реакторе (рис. 16) проводится сложная экзотермическая реакция. Компоненты реакции с концентрациями СА вх, СВ вх, Предусмотрено: регулирование уровня в реакторе 1,33 ± 0,05 м путем изменения отбора продуктов реакции (контур1); регулирование концентрации СВ 0,545 ± 0,005 моль/л путем изменения подачи разбавителя (контур2); регулирование температуры в теплообменнике 20 ± 1 °С за счет изменения подачи хладоагента (контур 3); контроль расхода исходной смеси на аппарат 0,75 л/мин (контур 4); контроль расхода разбавителя на аппарат 0,25 л/мин (контур 5); контроль расхода продуктов реакции из аппарата 1 л/мин (контур 6); контроль температуры в реакторе 0 ÷ 70 °С (контур 7); контроль плотности реакционной массы (контур 8); контроль концентрации компонента В на входе (контур 9).

Рис. 16. Химический реактор

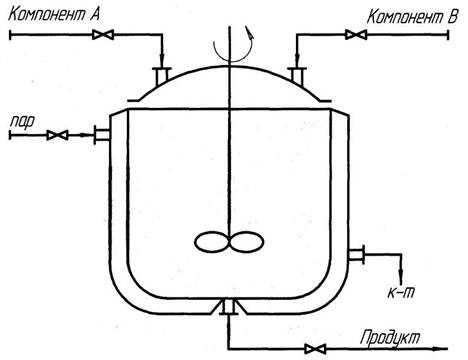

Задание №14 Емкостной смеситель с подогревом

Рис. 1. Емкостной смеситель

Работа емкостного смесителя с подогревом (рис. 1) (условия 1 стадия: загружаем компонент А (среда жидкая, агрессивная) в количестве 1418 л (контур 1); загружаем компонент В (среда жидкая, 2 стадия: перемешивание осуществляется при температуре 70 ± 3 °С 3 стадия: выгрузка осуществляется отбором продукта из аппарата с уровня

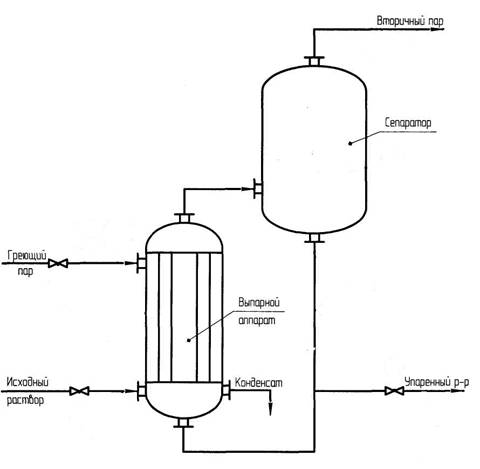

Задание 15 Выпарная установка

Исходный раствор с концентрацией Са (NO3)2 51 ¸ 54 % поступает в выпарной аппарат, где происходит повышение концентрации раствора

Рис. 18. Выпарной аппарат Задание 16

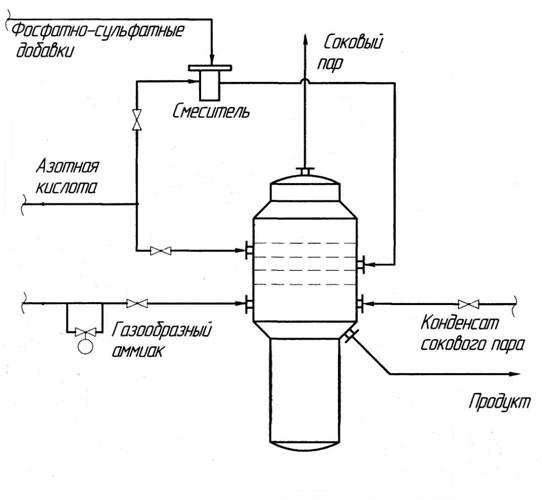

Аппарат для нейтрализации азотной кислоты аммиаком

На стадии нейтрализации (рис. 19) важно поддерживать соотношение потоков аммиака и азотной кислоты, поступающих в аппарат, причем расход аммиака определяется по рН продукта (раствора аммиачной селитры). Предусмотрено: регулирование рН среды в аппарате 11 ± 0,5 ед. рН (контур 1); регулирование температуры в аппарате 130 ± 10 °С (контур 2); регулирование давления аммиака на входе в аппарат 250 ± 10 кПа (контур 3); регулирование соотношения расходов аммиака и азотной кислоты на аппарат за счет изменения подачи азотной кислоты (контур 4); регулирование рН продукта (раствора аммиачной селитры) 9 ± 0,5 ед. рН (контур 5); контроль давления сокового пара на выходе 14 ÷ 15 кПа (контур 6); контроль температуры конденсата сокового пара 75 ÷ 85 °С (контур 7).

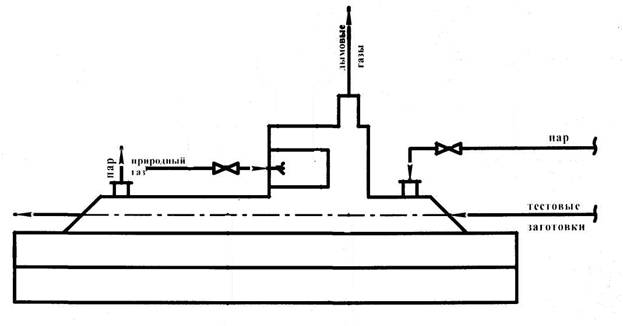

Рис. 19. Аппарат для нейтрализации азотной кислоты аммиаком Задание 17 Тоннельная хлебопекарная печь

Тоннельная хлебопекарная печь (рис. 20) предназначена для выпечки хлебобулочных изделий. Печь состоит из топочного пространства и пекарной камеры, в которой выделяют две зоны. В топочное пространство подается природный газ. Также в печь поступает пар для создания определенной влажности в пекарной камере. Тестовые заготовки проходят последовательно первую и вторую зоны пекарной камеры. Предусмотрено: регулирование расхода природного газа на топочное пространство печи 168 ± 3 м3/ч (контур 1); регулирование расхода пара на печь 126 ± 3 кг/ч (контур 2); контроль и сигнализация температуры в первой зоне пекарной камеры 185 ¸ 195 °С (контур 3); контроль и сигнализация температуры во второй зоне пекарной камеры 202 ¸ 210 °С (контур 4); контроль и сигнализация давления в топочном пространстве печи 10 ± 0,3 мм. вод. ст. (контур 5); контроль и сигнализация наличия пламени горелки в топочном пространстве печи (контур 6).

Рис. 20. Тоннельная хлебопекарная печь

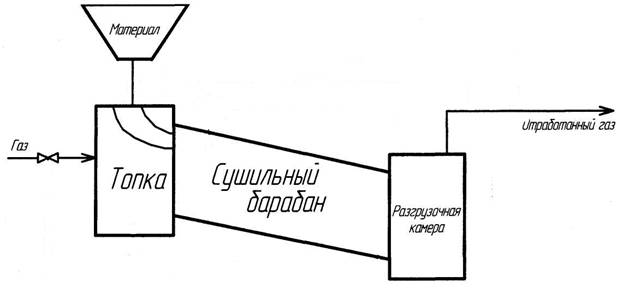

Задание 18 Сушильный барабан

Сушильный барабан (рис. 21) предназначен для сушки материала (например, глины) до заданной влажности. Для установленного теплового режима и влажности материала загрузку поддерживают максимально возможной. Предусмотрено: регулирование температуры в топке 1100 ± 40 °С за счет изменения подачи газа (контур 1); регулирование влажности высушенного материала 40 ± 2 % за счет управления шибером на линии подачи материала в сушильный барабан (контур 2) с коррекцией по температуре

Рис. 21. Сушильный барабан

Задание 19 Контактный аппарат окисления NH3

В составе производства осуществляется стадия получения окиси азота (NO) методом каталитической парокислородной конверсии аммиака (NH3) на платино-родиевой сетке без давления (рис. 22). Пароаммиачновоздушная смесь – ПКС попадает в верхнюю коническую часть контактного аппарата, проходит распределительную решетку с отверстиями, чем достигается равномерное обтекание катализаторных сеток, на которых происходит реакция окисления аммиака при температуре 900 ÷ 920 ºС. Тепло реакции используется для производства пара, для чего контактный аппарат оборудован двумя змеевиками. Через верхний змеевик проходит пар, через нижний змеевик конденсат от парового барабана. Паровой барабан предназначен для отделения пара от конденсата. Предусмотрено: · контроль и сигнализация давления 5 ÷ 12 кПа ПКС на входе в аппарат (контур 1); · контроль температуры 130 ÷ 170 °С ПКС (контур 2); · контроль и регулирование давления пара в сети 1,6 ± 0,05 МПа (контур 3); · сигнализация температуры на катализаторных сетках (выше · контроль давления пароводяной смеси после нижнего змеевика · контроль регулирования расхода конденсата 37 ± 1 м3/час · давление в паровом барабане 0 ÷ 1,8 МПа (контур 7); · контроль уровня конденсата в паровом барабане 0 ÷ 560 мм (контур 8).

Рис. 22. Контактный аппарат окисления NH3

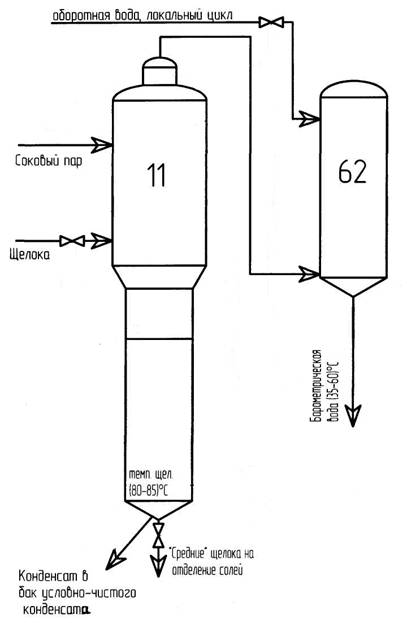

Задание 20 Выпарной аппарат электрощелоков

Предусмотрено (рис. 23), что щелока поступают в аппарат поз. 11 самотеком. Уровень щелоков в аппарате регулируется автоматически в пределах 0,15 ÷ 0,22 м над верхней решеткой греющей камеры, за счет изменения подачи щелоков в аппарат (контур1). Выпарной аппарат обогревается соковым паром, который подается в межтрубное пространство, давление пара контролируется 0,1 ÷ 0,3 МПа (контур 5). Образовавшийся из пара конденсат сливается в бак условно-чистого конденсата. Для определения состояния выпарного аппарата контролируется наличие щелочи в конденсате (контур 6). Массовая концентрация «средних» щелоков пропорциональна температурной депрессии и регулируется за счет отбора щелоков из трубного пространства выпарного аппарата (контур 2). Температура барометрической воды регулируется в пределах 30 ÷ 65 ºС подачи в конденсатор оборотной воды (контур 3). Задание на регулятор температуры (контур 3) определяется вакуумным давлением в выпарном аппарате – 0,085 МПа (контур 4).

Рис. 23. Выпарной аппарат

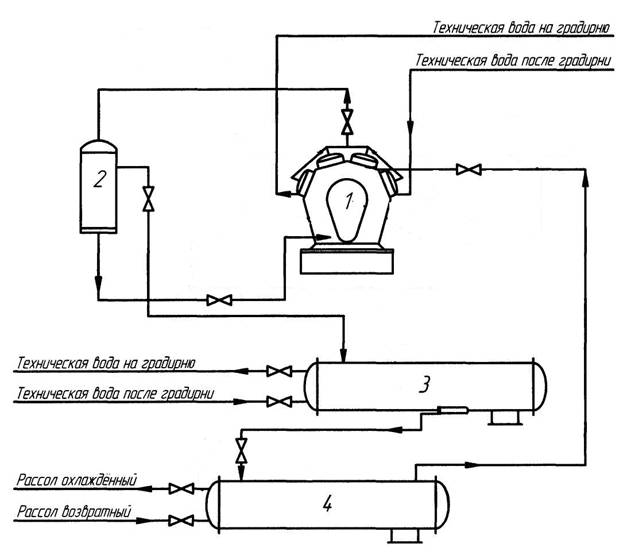

Задание 21 Аммиачная холодильная установка

Газообразный аммиак (рис. 24) из испарителя 4 поступает по всасывающему трубопроводу в компрессор 1, где сжимается до давления Предусмотрено: · контроль давления аммиака 0,06 ÷ 0,09 МПа (контур 1); · контроль температуры аммиака минус 15 – минус 20 ºС (контур2); · контроль давления после компрессора 0,8 ÷ 1,3 МПа (контур 3); · контроль температуры после компрессора 110 ÷ 140 ºС (контур 4); · контроль температуры в конденсаторе 20 ÷ 36 ºС (контур 5); измерение давления в испарителе 0,06 ÷ 0,09 МПа (контур 6); · контроль температуры рассола минус 15 – минус 18 ºС (контур 7); отключение компрессора при превышении давления в нагнетающем трубопроводе выше 1,6 МПа (контур 8); · отключение компрессора при температуре аммиака выше 160 ºС (контур 9); · отключение компрессора при понижении давления во всасывающем трубопроводе ниже 0,03 МПа (контур 10); · отключение компрессора при разности давления масла в компрессоре менее 0,17 МПа (контур 11); · отключение компрессора при отсутствии воды в системе охлаждения компрессора (контур 12).

Рис. 24. Аммиачная холодильная установка

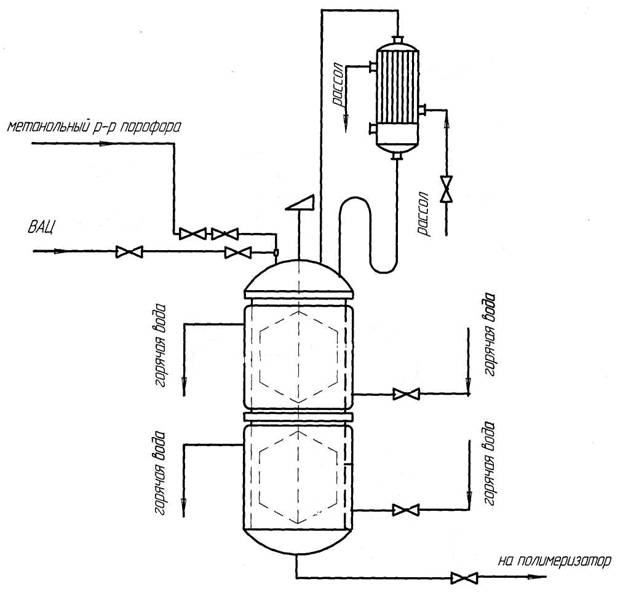

Задание 22 Форполимеризатор

Процесс полимеризации винилацетата осуществляется непрерывно. В форполимеризатор (рис. 25) непрерывно подаются винилацетат и метанольный раствор порофора. В форполимеризаторе происходит полимеризация винилацетата до степени конверсии 30%. Температура в форполимеризаторе поддерживается горячей водой. Тепло, выделяемое при реакции, снимается в обратном холодильнике, который охлаждается рассолом. Сконденсированные пары (флегма) с холодильника сливается обратно в форполимеризатор. Предусмотрено: регулирование подачи метанольного раствора порофора на форполимеризатор 400 л/ч (контур1); регулирование подачи винилацетата на форполимеризатор 1350 л/ч (контур 2); регулирование уровня жидкости в форполимеризаторе не более 50 % за счет отбора продукта на полимеризатор (контур 3); контроль давление в форполимеризаторе не более

Рис. 25. Форполимеризатор

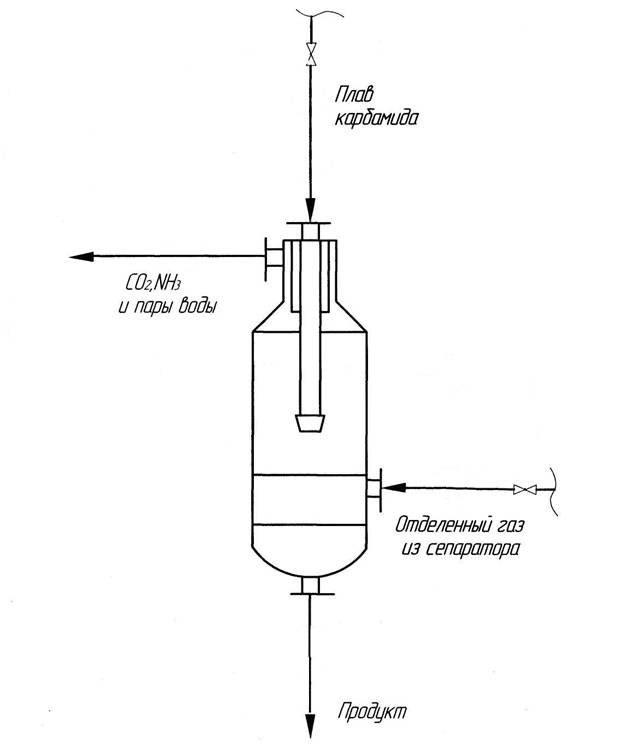

Задание 23 Колонна первой стадии дистилляции карбамида

В колонну подается плав карбамида (рис. 26). В ней происходит частично разделение жидкой и газовой фаз, посредством понижения давления в колонне, вследствие чего понижается температура плава. Также в колонну подается газ из сепаратора, который отдает тепло встречному потоку жидкости. Газ из сепаратора выводится вместе с отделенными СО2, NH3 и парами воды из колонны. Предусмотрено: регулирование давления в колонне 1,6 ± 0,2 МПа (контур 1); регулирование температуры плава карбамида 132 ± 2ºС (контур 2); контроль расхода плава карбамида на входе в колонну 20 ÷ 25 м3/ч (контур 3); контроль температуры плава карбамида на входе в колонну 110 ÷ 120 ºС (контур 4); контроль расхода газа из сепаратора 29 ÷ 30 м3/ч (контур 5); контроль температуры газа из сепаратора 100 ÷ 105 ºС (контур 6); контроль содержания СО2 в продукте - меньше 20% (контур 7); контроль содержания NH3 - меньше 40% (контур 8); контроль расхода отделенной фазы из верхней части аппарата 0 ÷ 25 м3/ч (контур 9).

Рис. 26. Колонна первой стадии дистилляции карбамида

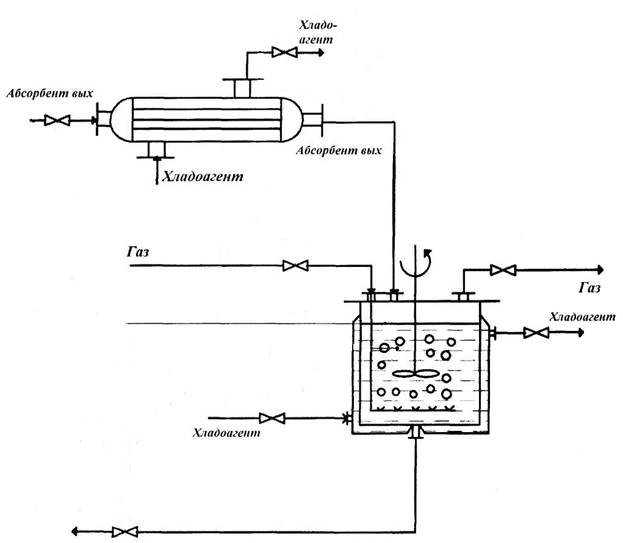

Задание 24 Барботажный абсорбер

В барботажный абсорбер (рис. 27) емкостного типа с мешалкой подается газ, содержащий поглощаемый компонент – аммиак. Абсорбер снабжен рубашкой, в которую подается хладоагент. Для извлечения компонента из газовой фазы в аппарат непрерывно подается абсорбент, который предварительно охлаждается в теплообменнике. Предусмотрено: регулирование расхода абсорбента 10 ± 1 м3/ч (контур 1); регулирование температуры абсорбента 20 ± 2ºС (контур 2); регулирование уровня в абсорбере 1,6 ± 0,16 м (контур 3); регулирование расхода газа на абсорбер 200 ± 20 м3/ч (контур 4); регулирование температуры в абсорбере 20 ± 2ºС (контур 5); контроль расхода хладоагента в рубашку абсорбере

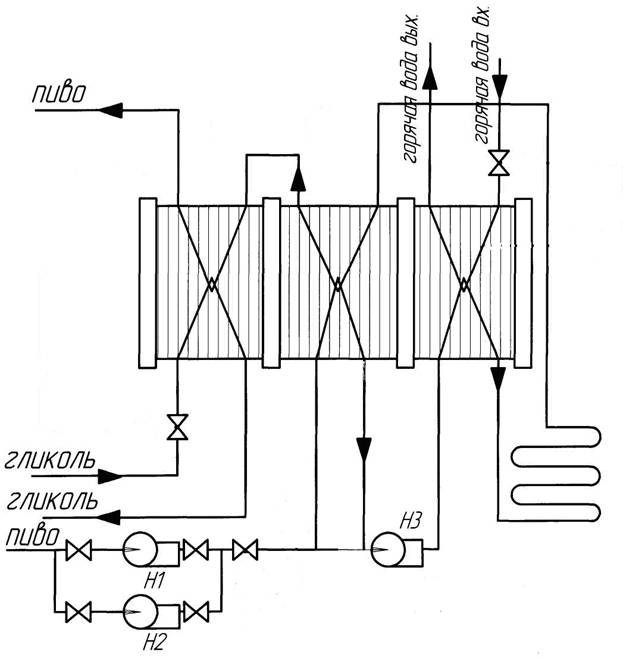

Рис. 27. Барботажный абсорбер Задание 25 Пастеризатор пива

На рис. 28 представлен пастеризатор пива. Пастеризатор состоит из трех секций теплообмена и лежака. Насосы подают пиво в первую секцию теплообмена, где пиво нагревается потоком горячего пива. Регулируется расход пива на пастеризатор 1000 ± 10 л/ч (контур 1); также контролируется давление пива на аппарат, после первой секции теплообмена и на выходе из аппарата 0 ¸ 5 бар (контур 2, 3, 7). Вторая секция теплообмена – это секция пастеризации, здесь регулируем температуру пива 71 ± 1 °С за счет подачи горячей воды (контур 4). После второй секции пиво поступает на лежак, проходя по лежаку оно охлаждается до температуры 50 ¸ 52 °С (контур 5). Затем пиво поступает в третью секцию охлаждения, где пиво охлаждается до температуры 5 ¸ 6 °С за счет подачи гликоля (контур 6).

Рис. 28 Пастеризатор пива

|

|||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1027. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |