Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Ремонт деталей поршневых машинСтр 1 из 2Следующая ⇒ Ремонт станин и рам 1. Ремонт трещин штифтами 2. Ремонт пробоин, трещин накладками

до ремонта Рассверливают пробоину, нарезают резьбу. В нарезанное отверстие ввертывают пробку, резьбу ее предварительно смазывают суриком,' пробку стопорят винтом и расчеканивают. .Восстановление сломанной выстувыступающей части

5.Ремонт изношенных отверстий

6.Ремонт изношенного гнезда под фиксаторы рукояток

7.Ремонт трещин стяжками

Ремонтный цикл – наименьший повт. Период, в течении которого осущ. В опр. Последовательности уст. Виды тех обслуживания и ремонта, предусмотренные нормативной документацией. Переодичность опр. Структуру ремонтного цикла, т.е. последовательность чередования разных видов ремонта в пределах ремонтного цикла. Капитальный ремонт: Капитальный ремонт оборудования проводят силами ремонтно-механических мастерских или ремонтным персоналом производственного цеха. В перечень основных работ при капитальном ремонте оборудования входят: полная разборка всех узлов и механизмов; тщательная проверка узлов и деталей – дефектация, составление дефектной ведомости и сметы; замена износившихся узлов и деталей или их реставрация; тщательная выверка, центрование, балансировка узлов и машины; ремонт базовых деталей в целях восстановления первоначальных параметров (точность, мощность, производительность), утраченных в процессе эксплуатации оборудования Текущий ремонт: Текущий ремонт проводят в процессе эксплуатации оборудования между плановыми капитальными ремонтами. Этот вид ремонта предназначен для поддержания оборудования в работоспособном состоянии и проводится путем замены или ремонта отдельных деталей (кроме корпусных и базисных) при минимальном объеме разборочно-сборочных работ. Текущий ремонт осуществляют на месте установки оборудования силами ремонтного и дежурного персонала цеха. Механик цеха (или бригадир) руководит ремонтом и отвечает за его качество и своевременность. В перечень основных работ при текущем ремонте оборудования входят: замена быстроизнашивающихся деталей, износ которых достиг установленного максимального предела; устранение мелких дефектов оборудования; зачистка поверхностей трущихся деталей с целью устранить забоины и задиры; притирка кранов и клапанов; подтяжка крепежных деталей и пружин, регулирование зазоров, проверка и чистка подшипников, чистка смазочных устройств; проверка и замена изношенных фрикционных тормозных лент, тросов, цепей, ремней. Ремонт деталей поршневых машин Поршневые машины, как правило, ежегодно подвергаются пол ной разборке, ревизии и ремонту. Схема ремонта поршневых машин содержит следующие основные операции: наружную очистку путем обдувки сжатым воздухом и промывки моющими растворами; . удаление агента и смазки, промывку; разборку на основные узлы (группы, подгруппы) и детали, маркировку деталей; промывку деталей моющим раствором с последующей сушкой дефектацию деталей с целью определения степени йхизноса возможности дальнейшего использования; замену изношенных деталей (поршневых колец, сальников, шпилек и т. д.) ремонт цилиндров и валов (при необходимости); ремонт подшипников, распределительных и регулирующих уст ройств, масляной системы и других узлов машин; ремонт фундамента; сборку, пробный пуск и испытание. Рассмотрим возможные дефекты основных деталей кривошипно шатунного механизма и способы их ремонта: 1 Дефект детали Износ цилиндра Способ ремонта Растачивание изношенных цилиндров до следующего ремонтного размера (они указываются в технических паспортах), а затем хо-нингование. После последнего ремонтного размера растачивание цилиндра и запрессовкой внего гильзы и обработка под нужный размер износ поршневых канавок и отверстий в бобышках Протачивание изношенных поршневых канавок до ремонтного размера и замена при этом колец. Развертывание отверстия в бобышках для пальца под ремонтный размер удлиненными развертками (чтобы обеспечить соосность их) или растачивание Трещины, задиры поршней Износ поршневых пальцев Зачистка напильниками, шлифовальной шкуркой. Замена поршней с трещинами Как правило, замена изношенных поршневых пальцев (допустимый зазор между пальцем и втулкой 0,1—0,15мм) или восстановление хромированием Износ поршневых колец При зазоре между кольцом и поршневой канавкой, превышающем 0,3—0,4мм и в стыке более 3—4мм, а также при потере упругости [проверка усилием 35—70 Н (3,5—7кгс)] замена поршневых колец Износ втулки верхней головки шатуна и отверстия в шатуне под втулку Развертывание втулки под увеличенный ремонтный размер пальца (при замене пальцев). Замена сильно изношенных втулок или уменьшение размера отверстия обжатием (см. гл. V).При износе отверстия под втулку его растачивание и изготовление новой втулки с увеличенным наружным диаметром либо наращивание наружной поверхности Износ вкладышей и отверстия нижней головки Замена изношенных вкладышей. Вкладыши с баббитовой заливкой заливают вновь. Изношенное отверстие в нижней головке под вкладыши при небольших износах после опиливания или фрезерования плоскостей разъема растачивают, при больших износах наплавляют и обрабатывают Изгиб и скручивание стержня шатуна Правка на прессах при небольших изгибах или скручивании шатуна. Контроль прямолинейности при помощи специальных приспособлений Износ шеек коленчатых валов Шлифовка шеек, имеющих овальность и кону-сообразность, до следующего ремонтного размера с заменой вкладышей. Коренные шейки шлифуют на круглошлифовальных станках, шатунные — с применением центросместителей. После шлифовки притупляют кромки смазочных отверстий и каналов, промывают и продувают их и доводят шейки притирами с пастей Изгиб коленчатого вала Контроль изогнутости в призмах индикатором по средней коренной! шейке, | допускаемая изогнутость 0,05мм. Правка валов в холодном состоянии прессами

Ремонт давлением Основан на восстановлении размеров сопряженных поверхностей путем перераспределения металла в объеме детали. Способы: 1)Осадка-примен. для увеличения наружного диаметра или уменьшения внут. диаметра за счет уменьшения высоты детали. 2)Раздача-восстанав. полые цилиндрические детали, у которых износ наружной поверхн. компенсируется за счет уменьшения толщины стенок. 3)Обжим-применяют для уменьшения размера внут. поверхн. за счет уменьшения наружной поверхн. детали. 4)Правка-восстанав. валы,оси,тяги,штанги,рычаги,балки,и др. детали. 5)Накатка-увеличивают размеры термически не обработанных поверхн. на которых устанав. детали с неподвижной посадкой. 6)Чеканка-устранение дефектов за счет пластической деформации поверхностных слоев металла с помощью спец. инструментов. До остановки машины на ремонт нужно внимательно осмотреть её и определить все дефекты. Они выявляются проверкой машины, анализом записей в журнале механика и ремонтных слесарей. До начала ремонта нужно заготовить сменные детали, инструменты ,приспособления. Перед разборкой машина отключается от сети коммуникации, с неё снимаются ремни, разъединяется полумуфта вала двигателя, из резервуаров сливается масло. На месте ремонта вывешивается табличка “Не включать - ремонт” Основные правила разборки оборудования: *Разбираться должен тот узел, который подлежит ремонту *Перед разборкой машины следует ознакомиться с техническим паспортом *В процессе разборки проводится дефектация деталей и составляется дефектная ведомость на *ремонт *Начинать разборку следует со снятия кожухов, крышек, предохранительных щитков, чтобы открыть доступ к разбираемым узлам *При снятии тяжёлых деталей нужно применять грузоподъёмные приспособления Метить детали при разборке можно след. Образом: *Клеймами *Краской *Кислотой *Электрографом *Бирками При разборке винтовых соединений удаляют сломанные шпильки, болты и винты одним из след. образов: *гайкой или контргайкой *стержнем или гайкой, привариваемыми к сломанному концу детали *прорезанием шлица под отвертку *с помощью бора или экстрактора *высверливанием *электроискровым способом При разборке штифтовых и шплинтовых соединений конические штифты выколачивают в сторону большего диаметра, нанося на бородку резкие и сильные удары молотком. Для разьединения деталей, имеющих прессовые посадки, используют винтовые и гидравлические съёмники и различные прессы. Ремонт валов Наиболее часто наблюдаемые дифекты валов – это прогиб,износ шеек,трещины,износ шлицев и шпоночных канавок,износ резьбы,поломка. Правку валов производят в центрах такарного станка винтовым приспособлением,прессами в холодном состоянии.Валы больших размеров а также с резким перегибом правят с нагревом.Есливалы имеют шпоночные пазы,шлицы,их правят наклепом:вал устанавливают вогнутостью кверху на опору и легкими ударами молотка по стальной закаленной пластине,помещенной в паз,выпрямляют его.Пустотелые валы правят нагревом: вал распологают выпуклостью кверху,обкладывают мокрым асбестом остовляя открытым участок 40-70мм,нагревают его горелкой до 500-550®и быстро охлаждают сжатым воздухом.Операцию выполняют несколько раз.При износе шеек до 0,2-0,3мм рекомендуют шлифование,при большем износе-сначало обточку,затем шлифование.Допускаеться еменьшить диаметр вала не более чем на 5-10%.Если износ значителен,устанавливают ремонтную втулку из того же материала,что и шейки.Вал отжигают и обтачивают,затем на него наприсовывают втулку.Втулку приваривают сваркой либо приклеивают эпоксидным клеем.Затем шейку обрабатывают до заданного размера.В ряде случаев изношенные шейки и цапфы наращивают металлом путем наплавки,металлизации,хромированием. Трещины устраняют сваркой.После сварки вал правят,обтачивают и шлифуют.Валы малых диаметров перед сваркой следует подогревать.В отдельных случаях делают вал со вставкой.Для этого на токарном станке отрезают участок с трещиной,в оставшейся части вала сверлиться и растачивается отверстие,затем изготовляеться вставка по форме отрезанного участка с цапфой,она запрессовывается в отверстие и фиксируется шплинтом или приваривается.Поломаные валы ремонтируют в исключительных случаях при помощи газовой,электрической или кузнечной сварки .Предварительно на сломанных концах вала протачивают фаски просверливают поцентрам отверстия и вставляют в них общий стержень.Подготовленые части вала кладут в чугунные призмы или спец. Кондуктор,тщательно проверяют и сваривают. |

|||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 225. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

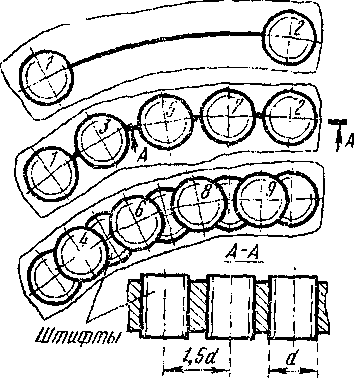

Границы трещины определяют керосиновой пробой»); засверливают концы трещины сверлом; вдоль трещины просверливают отверстия диаметром 4—5 мм на расстоянии 6—7 мм и в них нарезают резьбу. В отверстия ввертывают штифты из меди или мягкой стали и обрезают так, что-бы они выступали на 1—2 мм; затем просверливают отверстия между штифтами с перекрытием не менее чем надиаметра, в отверстиях нарезают резьбу и ввертывают штифты. Выступающие концы штифтов расчеканивают и запиливают

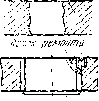

Границы трещины определяют керосиновой пробой»); засверливают концы трещины сверлом; вдоль трещины просверливают отверстия диаметром 4—5 мм на расстоянии 6—7 мм и в них нарезают резьбу. В отверстия ввертывают штифты из меди или мягкой стали и обрезают так, что-бы они выступали на 1—2 мм; затем просверливают отверстия между штифтами с перекрытием не менее чем надиаметра, в отверстиях нарезают резьбу и ввертывают штифты. Выступающие концы штифтов расчеканивают и запиливают Ремонтируемое место зачищают шлифовальной шкуркой или стальной щеткой. Концы трещины засверливают сверлом диаметром 4—5 мм, чтобы предупредить ее распространение; вырезают из мягкой стали накладку. Ее размеры должны быть такими, чтобы трещина или пробоина перекрывалась не менее чем на 15 мм. Вырезают прокладку- из свинца или картона по размерам накладки, в корпусе сверлят отверстия и нарезают резьбу М5—Мб, расстояния между отверстиями 10—15 мм, от края накладки — 10 мм, в накладке и прокладке обрабатывают сквозные отверстия под винт с потайной головкой. Накладку и прокладку смазывают суриком и закрепляют винтами. Края накладки расчеканивают.

Ремонтируемое место зачищают шлифовальной шкуркой или стальной щеткой. Концы трещины засверливают сверлом диаметром 4—5 мм, чтобы предупредить ее распространение; вырезают из мягкой стали накладку. Ее размеры должны быть такими, чтобы трещина или пробоина перекрывалась не менее чем на 15 мм. Вырезают прокладку- из свинца или картона по размерам накладки, в корпусе сверлят отверстия и нарезают резьбу М5—Мб, расстояния между отверстиями 10—15 мм, от края накладки — 10 мм, в накладке и прокладке обрабатывают сквозные отверстия под винт с потайной головкой. Накладку и прокладку смазывают суриком и закрепляют винтами. Края накладки расчеканивают. 3. Постановка ввертышей в пробоинах. Ремонт сколов

3. Постановка ввертышей в пробоинах. Ремонт сколов Отломанную часть (кронштейн, стержень, ушко) строгают, фрезеруют, срубают или высверливают. Одновременно протачивают паз или просверливают отверстие для вставки или штифта. При ремонте вставкой ее устанавливают в паз, размечают отверстия под крепежные винты в корпусе по отверстиям во вставке и в них нарезают резьбу. Вставку к пазу крепят винтами. Сверлят, развертывают отверстия под установочные штифты и запрессовывают их. При ремонте постановкой штифтов сверлят, развертывают отверстия и в них запрессовывают штифты' либо нарезают отверстия и ввертывают штифты. Если кронштейн или ушко имеют отверстие, его после установки вставки в корпус растачивают или развертывают в размер

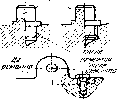

Отломанную часть (кронштейн, стержень, ушко) строгают, фрезеруют, срубают или высверливают. Одновременно протачивают паз или просверливают отверстие для вставки или штифта. При ремонте вставкой ее устанавливают в паз, размечают отверстия под крепежные винты в корпусе по отверстиям во вставке и в них нарезают резьбу. Вставку к пазу крепят винтами. Сверлят, развертывают отверстия под установочные штифты и запрессовывают их. При ремонте постановкой штифтов сверлят, развертывают отверстия и в них запрессовывают штифты' либо нарезают отверстия и ввертывают штифты. Если кронштейн или ушко имеют отверстие, его после установки вставки в корпус растачивают или развертывают в размер Изношенное отверстие растачивают под ремонтную втулку (или стакан) и запрессовывают. В стыке втулки с корпусом сверлят отверстие под стопорный винт и нарезают резьбу, втулку стопорят. Отверстие втулки растачивают или развертывают. Можно также наплавить изношенное гнездо, а затем обработать его до первоначального размера

Изношенное отверстие растачивают под ремонтную втулку (или стакан) и запрессовывают. В стыке втулки с корпусом сверлят отверстие под стопорный винт и нарезают резьбу, втулку стопорят. Отверстие втулки растачивают или развертывают. Можно также наплавить изношенное гнездо, а затем обработать его до первоначального размера Когда гнезда расположены на приливах, приливы обрабатывают, на них ставят стальные планки и в них высверливают гнезда. Толщина наделки должна быть не менее 6 мм. Если гнезда расположены не-посредственно в стенке корпуса, их высверливают сверлом большого диаметра, в отверстии нарезают резьбу и запрессовывают пробку. После постановки пробок размечают и сверлят новые отверстия под фиксатор

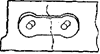

Когда гнезда расположены на приливах, приливы обрабатывают, на них ставят стальные планки и в них высверливают гнезда. Толщина наделки должна быть не менее 6 мм. Если гнезда расположены не-посредственно в стенке корпуса, их высверливают сверлом большого диаметра, в отверстии нарезают резьбу и запрессовывают пробку. После постановки пробок размечают и сверлят новые отверстия под фиксатор В корпусе сверлят и развертывают два отверстия, в них запрессовывают штифты. Изготовляют стальную пластину — стяжку с двумя отверстиями. Расстояние между отверстиями в стяжке несколько меньше расстояния между штифтами. Стяжку нагревают и ставят на штифты. Охлаждаясь, она стягивает трещину

В корпусе сверлят и развертывают два отверстия, в них запрессовывают штифты. Изготовляют стальную пластину — стяжку с двумя отверстиями. Расстояние между отверстиями в стяжке несколько меньше расстояния между штифтами. Стяжку нагревают и ставят на штифты. Охлаждаясь, она стягивает трещину