Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

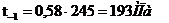

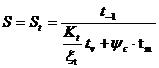

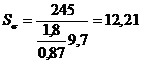

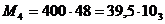

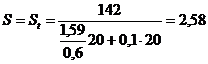

Проверочный расчёт по контактным напряжениямПроверку контактных напряжений проводим по формуле 3.6[1]: H = (310 / aw) x ((T2 x KH x (U + 1)3) / (b2 x U2))1/2 = (310 / 140) x ((404000 x 1,068 x (4 + 1)3;35 x 42)) = 1450 МПа. Силы действующие в зацеплении вычислим по формуле 8.3 и 8.4[1]: окружная : Ft = 2 x T1 / d1 = 2 x 404000 / 93.6 = 2902Н; радиальная: Fr = Ft x tg(20) / cos(0) = 2902 x tg(20o) / cos(0o) = 1120Н; осевая : Fa = F t x tg(0) = 440 x tg(0o) = 0 Н. 2.5 Попередній розрахунок валів редуктора 2.5.1 Попередній розрахунок проводимо на кручення по зниженим допустимим напруженням. Ведучий вал: Діаметр вихідного кінця вала при допустимому напруженні: [tк] = 25 МПа

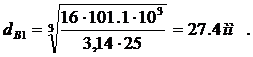

Приймаємо зі стандартного ряду /1/, с.162 dв1 = 28 мм. Діаметр вала під підшипниками dп1 = 35 мм. Шестерню виконуємо за одне ціле з валом, див рис. 2.5 Рисунок 2.5 - Конструкція ведучого вала Ведений вал: Діаметр вихідного кінця вала при допустимому напруженні [tк] = 20 МПа /11/, с.16 по форм.8.16: Приймаємо зі стандартного ряду /1/, с.162 dв2 = 25мм. Діаметр вала під підшипниками dп2 = 30 мм. Діаметр вала під колесом dк2 = 35 мм. Рисунок 2.4 - Конструкція веденого вала 2.6 Конструктивні розміри шестерні і колеса Шестерню виконуємо за одне ціле з валом, їх розміри визначені в пункті 2.4.9: d1=93,6мм; da1=97,2мм; b1=40,1мм. Конструктивні розміри колеса визначені раніше. d2 =374,4 мм; da2 = 378 мм; b2 = 35,1 мм. 2.6.1 Діаметр маточини:  dст = 1,6 • dк2, (2.57) dст = 1,6 • 55 = 88 мм. 2.6.2 Довжина маточини: L ст = (1,2…1,5) dк2, (2.58) L ст = (1,2…1,5) •55 = 66…76 мм. По умові табл.10.1 /1/, с.233, приймаємо: L ст =65 мм. 2.6.3 Толщина обіду: dо = (2,5 … 4) т, (2.59) dо = (2,5 … 4) • 2= 5…8 мм. Приймаємо dо = 8 мм. 2.6.4 Толщина диска: С = 0,3 • b2 , (2.60) С = 0,3 • 35,1 = 10,53 мм.

2.7 Конструктивні розміри корпус редуктора 2.7.1 Товщина стінок та корпуса δ=0,025а+1, (2.61) δ = 0,025∙140 + 1 = 4,5 мм; δ1=0,02а+1, (2.62) δ1 = 0,02∙140 + 1 = 3,8 мм Приймемо δ1 = 8 мм δ = 8 мм 2.7.2 Товщина фланців корпуса та кришки в=1,5∙δ, (2.63) в=1,5∙8 =12 мм. Приймемо в=8мм 2.7.3 Товщина нижнього поясу корпуса р=2,35δ, (2.64) р=2,35 8=19 мм. Приймемо р=12 мм. 2.7.4 Діаметри болтів׃

- фундаментальний d1=(0,03…0,036)а+12, (2.65) d1=(0,03…0,036)140+12=16.2…17,04мм Приймаємо болт з різьбою М18 - Кріпильних кришку з корпусом: d2=(0,7…0,75)d1 (2.68) d2=(0,7…0,75)18= 12,6…13,5 мм Приймаємо болт з різьбою М14 -З‘єднальних кришку підшипників з корпусом: d3=(0,5…0,6)d1 (2.69) d3=(0,5…0,6)18=9…10,8мм Приймаємо болт з різьбою М12. 2.8 Перший етап компоновки редуктора 2.8.1 Викреслюємо внутрішню стінку корпуса: а) Приймаємо зазор між торцями шестерні та внутрішньою стінкою корпуса А1=1,2δ= 5мм, при присутній ступиці зазор береться від ступиці; б) Приймаємо зазор від кола вершин зубів колеса А=δ= 4мм; в) Приймаємо відстань між зовнішнім кільцем підшипника та внутрішньою стінкою корпуса А=δ= 4 мм; якщо діаметр кола вершин зубів шестерні буде більший за зовнішній діаметр підшипника, то відстань А береться від шестерні. 2.8.2 Попередньо візьмемо радіально шарикові підшипники середньої та легкої серії, габарити підшипників вибираємо по діаметру вала у місці посадки підшипників dn1=25мм, та dn2=55 мм. Таблиця 2.2 – Параметри підшипників

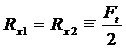

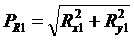

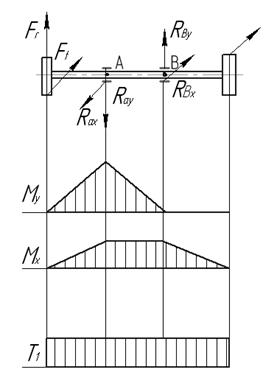

Вирішуємо питання про змащування підшипників. Приймаємо для підшипників пластично змащувальний матеріал. Для уникання витікання змазки в середину корпуса та вимивання пластично змащувального матеріалу рідкою оливою з зони зачеплення встановлюємо мазевтримуючі кільця. Їх ширина визначає розмір y=8…12 мм. 2.9 Перевірка довговічності підшипників 2.9.1 Ведучий вал: З попередніх розрахунків приймаємо Ft= 2902 H, Fr= 1120 Н, Fa= 0 H. З першого етапу компоновки l1=45 мм; l2=45 мм. Реакції опор 2.9.2 Вертикальна площина xz Перевірка 2.9.3 Сумарні реакції 2.9.4 Підбираємо підшипник по найбільш навантаженій опорі 3. Pa=Fa=0 2.9.5 Еквівалентне навантаження Pe1=(Х∙V∙PR+Y∙Pa2)∙Kσ∙Kт (2.76) в якій радіальне навантаження Pr1=1649 H; осьове навантаження Ра=Fа=0 Н; v=1 - обертається внутрішнє кільце підшипника; коефіцієнт безпеки для привадів стрічкових конвеєрів Кδ=1 табл.9.19/1/cт214 ; Кт=1 табл.9.20/1/ cт214. Ре = (1 • 1 •1649 + 0 • 1011) •1•1 = 1649Н (2.77) 2.9.6 Розрахункова довговічність млн.об. 2.9.7 Розрахункова довговічність, год Розрахункова схема ведучого вала представлена на рис. 2.9

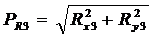

Рисунок 2.10 – Розрахункова схема ведучого вала. 2.9.8 Вал ведомий: Відстань між опорами l4=48 мм, l5=48 мм. 2.9.9 Реакції опор Вертикальна площина XZ 2.9.10 Горизонтальна площина YZ

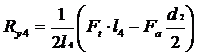

Перевірка 2.9.11 Сумарні реакції

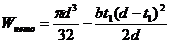

2.9.12 Підбираємо підшипник по найбільш навантаженій опорі 3. Намічаємо радіально-шарикові підшипники №210(П3/1/: d=50мм; D=90 мм; B=20 мм; C=35.1 кН; C0=17.8 кН. 2.9.13 Еквівалентне навантаження Pe1=(хPR1∙v+YPa2)∙Kσ∙Kт (2.86) В якій радіальне навантаження Pr4=590 H; осьове навантаження Ра=Fа=517 Н; v=1 - обертається внутрішнє кільце підшипника; коефіцієнт безпеки для привадів стрічкових конвеєрів Кδ=1 табл.9.19/1/; Кт=1 табл.9.20/1/. Pe=(0,56∙1∙1120+2,30 0)=1120 Н 2.9.14 Розрахункова довговічність 2.9.15 Розрахункова довговічність, год Розрахункова схема ведомого вала представлена на рис. 2.10 Рисунок 2.11 – Розрахункова схема ведомого вала 2.10 Другий етап компоновки редуктора Викреслюємо шестерню та колесо по конструктивним розмірам найдених раніше. Шестерню виконуємо як єдине ціле з валом. Конструюємо вузол ведучого вала: а) Наносимо осьові лінії, віднесені від центру редуктора на відстань l2=l3, враховуючи величину а1. б) Між торцями підшипників та внутрішньою по верхньою стінки корпуса викреслюємо мазевтримуючі кільця. Їх торці повинні виступати у внутрішню сторону корпуса на 1…2 мм від внутрішньої стінки. Тоді ці кільця будуть виконувати масловідкидуючих кілець. Для зменшення числа ступенів вала кільця встановлюємо на той же діаметр, що і підшипники. Фіксація їх в осьовому напрямку здійснюється заплечником вала та торцями внутрішніх кілець підшипників. в) Викреслюємо кришки підшипників, з вплотнюючими прокладками та бовтами. г) Перехід вала до приєднувального кінця виконується на відстані 10…15 мм від торця кришки підшипника так, щоб ступиця шківа не задівала головки бовтів кріплення кришки. Аналогічно конструюємо вузол відомого вала. а) Для фіксації зубчатого колеса в осьовому напрямку передбачаємо стовщення вала з однієї сторони та встановлення розпірної втулки з другої; шість переходів вала, зміщуємо на 2…3 мм у внутрішню частину розпірної втулки, для того, щоб гарантувати притискування мазевтримуючого кільця до торця втулки. б) Відклавши від середини редуктора відстань l4 та l5,, проводимо осьові лінії враховуючи а2, та викреслюємо підшипники. в) Викреслюємо мазевтримуючі кільця, кришки підшипників з прокладками та бовтами. На ведучому та веденому валах викреслюємо шпонки призматичні зі скругленими торцями по ГОСТ23360-78. Викреслюємо шпонки, приймаючи Їх 5…10 мм менше довжини ступиці. Рис.4 Компоновка редуктора 2.11 Перевірка міцності шпонкових з‘єднань Шпонки призматичні із округленими торцями.Розміри січень шпонки і пазів та довжин шпонок по ГОСТ 23360-78. Приймаємо матеріал шпонки – Сталь 45 нормалізована. 2.11.1 Напруга зминання та умова міцності Допустиме напруження зминання при стальній ступиці [σзм]=100…120 МПа Ведучий вал: Перевіряємо шпонку під шківом d= 30 мм; b × h = 8×7; t1= 4 мм; l= 35мм. Т1= 101 Н·м = 101·103 Н·мм Аналогічно розраховуємо інші шпонки Ведомий вал: Перевіряємо шпонку під колесом: d=55мм; b×h = 16×10; t1=6мм; l= 50мм. Ведомий вал: Перевіряємо шпонку під муфтою d=45 мм; b×h=14x9; t1=5.5мм; l= 55мм. 2.12 Уточнений розрахунок валів Ведучий вал: 2.12.1 Межа витривалості при симетричному циклі згину де σВ=780 МПа - межа міцності 2.12.2 Межа витривалості при симетричному циклі дотичних напружень Січення А-А. Це січення при передачі крутного моменту від електродвигуна через клинопасову передачу. Концентрацію напружень визначає наявність шпонкової канавки. 2.12.3. Коефіцієнт запасу міцності де tv=tm= При d=28 мм; b=8 мм; t1=4 мм. tv=tm= По табл.8.5/1/с.165 для валів з одною шпонковою канавкою при σВ=570 МПа Кτ=1,68 По табл.8.5/1/с.166 при d=21 мм ξδ=0,76; . Для вуглецевої сталі ψt=0,1 по с.166/1/. 2.12.4 Момент в січенні А-А від консольного навантаження 2.12.5 Коефіцієнт запасу прочності по нормальнім навантаженням 2.12.7 Результатній коефіцієнт запасу прочності За тієїж причини перевіряти прочнісьть в січенні Б-Б та В-В немає потреби. Ведомий вал: Матеріал вала - Сталь 45 нормалізована σВ=570 МПа Січення Г-Г діаметр вала в цьому місці Ç50. Концентрація напружень обумовлено наявністю шпонкової канавки. Кσ=1,59; Kt=1,49 по табл..8.5/1/С.165 Масштабні фактори ξσ=0,775 ξt=0,67 по табл.8.8/1/с.166 Коефіцієнти ψВ=0,15 ψt=0,1 по с.163-166/1/ 2.12.13 Загальний момент в горизонтальній площині 2.12.14 Загальний момент в січенні 2.12.15 Сумарний мамент в січенні 2.12.16 Момент опору крученню 2.12.17 Момент опору згину 2.12.18 Амплітуда і середнє напруження циклу дотичних напружень 2.12.19 Амплітуда нормальних напружень 2.12.20 Коефіцієнт запасу міцності по дотичним напруженням 2.12.21 Коефіцієнт запасу міцності по нормальним напруженням 2.12.22 Результуючий коефіцієнт запаса міцності

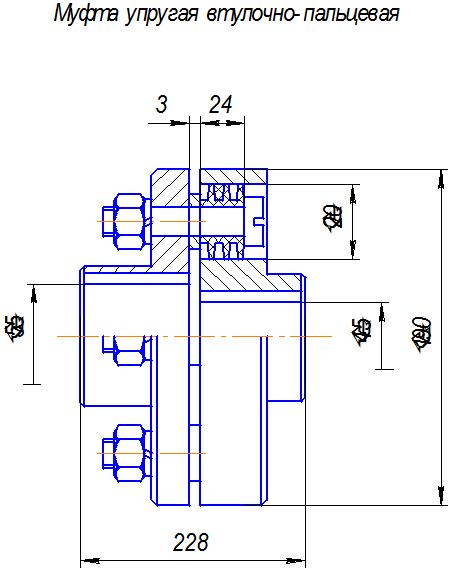

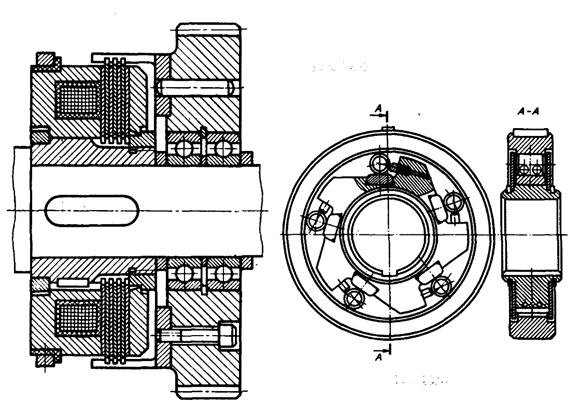

2.12.23 Концентрація напружень обумовлено посадкою підшипника з гарантованим натягом по табл.8.7/1/с.167 2.12.24 Згинальний момент 2.12.25 Амплітуда нормальних напружень 2.12.26 Полярниий момент опору Wp =2W Wp=2·39500=79000 мм3 2.12.27 Амплітуда і середнє напруження циклу дотичних напружень 2.12.28 Коефіцієнт запасу міцності де Кτ=1,49; ξτ=0,69 $ψt=0,1 2.12.29 Момент опору крученню 2.12.30 Момент опору згину 2.12.31 Амплітуда і середнє напруження циклу дотичних напружень 2.12.32 Коефіцієнт запасу міцності 2.13 Посадка деталей редуктора Посадки назначаю керуючись даними табл.10.13/1/с.263 Посадка зубчатого колеса на вал Посадка шківа клинопасовой передачі Шийки валів під підшипник k6. Відхилення отворів в корпусі під наружне кільце по Н7. Посадка крильчаток на вал редуктора Н8. 2.14 Вибір сорта масла Змащування зацеплення та підшипликів використовується розбризкуванням рідкого мастила крильчатками. По табл. 10.9/1/с.253 встановлюю в‘язкасть мастила. При контактних напруженнях та швидкістю рекомендуєма в‘язкість мастила повинна бути приблизно рівна 20∙10-6 м2/с по табл. 10.10/1/с.253. Приймаємо мастило індустріальне И-20А. 2.15 Складання редуктора Перед складанням редуктора внутрішню частину редуктора добре очищують та покривають маслостійкою фарбою. Збірку виконують у відповідності до складального креслення редуктора, починаючи з складальних одиниць валів. Зібрані вали кладуть в основу корпусу редуктора та надягають кришку корпусу, покриваючи поверхні спиртовим лаком. Центрування кришки редуктора здійснюється за допомогою 2 конічних штифтів, затягають болти якими кріплять кришку редуктора до корпусу. Після цього на ведомий вал надівають розпорне кільце і підшипникові камери закладають консистентну змазку, ставлять кришки підшип - ників з комплектом неметалевих прокладок для регулювання. Встановлюють шків клинопасової передачі та закріпляють його торцевим кріпленням. Потім вгвинчують пробку мастило пропускного отвору з прокладкою та жезловим масловказівником. Редуктор, який зібрали обкатують та піддають випробуванню на стенді за програмою, яка встановлюється технічними вимогами. 2.16 Вибір постійної втулково - пальцевої муфти Упругие втулочно-пальцевые муфты не имеют непосредственного металлического контакта между полумуфтами, окружная сила передается через резиновые втулки, надетые на стальные пальцы. Так как объем и масса таких втулок невелики, то и амортизирующая способность тоже мала. Муфты допускают ограниченное осевое Основные данные муфт по ГОСТ 21424-75. Материал полумуфт- чугун СЧ-20 или сталь 35; материал пальцев- сталь ни ниже марки 45; втулок- специальная резина, стойкая в минеральных маслах; число пальцев- от 4 до 10. По таблице К21 [2] подбираем упругую втулочно-пальцевую муфту ГОСТ 214424-75 по значению момента на быстроходном валу Тр =404 Нм и конструктивным соображениям с диаметром под вал 45 мм. Муфта втулочно-пальцевая М=710 Нм, d=45мм, ГОСТ 21424-75.

Рис. 12 МУВП ГОСТ 21424-75

2.17 Вибір запобіжної фрикційної муфти Принцип роботи фрикційної муфти в тому, що при передачі крутного моменту шліци витримують значне напряжение на смятие. Рисунок 2.14 – Муфта фрикціонна запобіжна Параметри муфти за /1/, табл. 11.4, с.284-285: [Т]=100 Н·м; d=30;d1=85; D=95 мм; L=120;l=60;l=32;n=8об/с; Список використаной літератури 1. С.А. Чернавский, К.Н. Боков, И.М. Чернин, Г.Ц. Цикович, В.П. Козинков. «Курсовое проэктирование деталей машин»М 1987. 2. П.Ф. Дунаев, О.П. Леликов. «Курсовое проэктирование деталей машин» М 1990. 3. А.Е. Шейнблит «Курсовое проэктирование деталей машин» М 1991. 4. Д.В. Чернышевский «Детали машин и механизмов. Курсовое проэктирование» К 1987. 5. И.И. Устюгов «Детали машин» М 1981.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 754. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||

(2.55)

(2.55)

(2.56)

(2.56)

Рисунок 2.8 – Перший етап компоновки редуктора

Рисунок 2.8 – Перший етап компоновки редуктора (2.70)

(2.70) =1451

=1451  (2.71)

(2.71)

(2.72)

(2.72)

(2.73)

(2.73)

(2.74)

(2.74)

(2.75)

(2.75) Н

Н (2.78)

(2.78)

(2.79)

(2.79) год

год

(2.80)

(2.80)

(2.81)

(2.81)

(2.82)

(2.82)

(2.83)

(2.83)

(2.84)

(2.84)

(2.85)

(2.85)

(2.87)

(2.87)

(2.88)

(2.88)

(2.89)

(2.89)

(2.90)

(2.90)

(2.91)

(2.91)

(2.92)

(2.92)  , амплітуда та середнє напруження від нульового цикла звідси

, амплітуда та середнє напруження від нульового цикла звідси  (2.93)

(2.93)

(2.93.1)

(2.93.1) (2.93.2)

(2.93.2)  (2.93.3)

(2.93.3) (2.94)

(2.94)

(2.95)

(2.95)

(2.98)

(2.98)

(2.99)

(2.99)

(2.100)

(2.100)

(2.102)

(2.102)

(2.103)

(2.103)

(2.104)

(2.104)

(2.105)

(2.105)

(2.106)

(2.106)

(2.107)

(2.107)

(2.108)

(2.108)

(2.108.1)

(2.108.1)  (2.109)

(2.109)

(2.110)

(2.110)

(2.113)

(2.113)

(2.114)

(2.114)

по ГОСТ 25347-82.

по ГОСТ 25347-82.  .

.