Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Складання та опис схеми сладання та зварювання коробчастої балкиСтр 1 из 4Следующая ⇒ Матеріали, які використовуються для балки коробчастої

Таблиця 1.1 – Хімічний склад сталей, %.

Таблиця 1.2 – Механічні властивості сталі при 200 С

Таблиця 1.3 – Класифікація сталей зварюваності

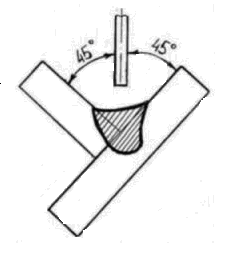

Вибір та обгрунтування вибору способу зварювання 2.4.1 При виготовленні зварної коробчастої балки використовуємо для зварювання зовнішніх поясних швів автоматичне зварювання під шаром флюсу, тому що поясні шви балки мають значну довжину і знаходяться в легкодоступному місці в нижньому положенні. Автоматичне зварювання під шаром флюсу забезпечує: - високу продуктивність процесу зварювання, коефіцієнт наплавлення дорівнює 14 – 16 г/(А∙год), а в деяких випадках 25 – 30 г /(А∙год); - якісний захист зварювальної ванни від попадання кисню та азоту з повітря;  - високу якість і гарний зовнішній вигляд зварних швів; - збільшення ефективної теплової потужності дуги поширює діапазон товщини, яка зварюється без скосу кромок; - малі питомі витрати електродного металу, так як доля участі основного металу в металі шва складає 0.5 ÷ 0.7; - незначні витрати металу на вигар та розбризкування; - високий рівень механізації зварювального процесу та можливість його комплексної автоматизації; - покращенні умови праці, немає необхідності в захисті очей і обличчя зварювальника від дії променів зварювальної дуги; - малий виліт електроду, відсутність покриття, велика швидкість подачі електродного дроту дозволяють значно збільшити зварювальний струм у порівнянні з ручним зварюванням електродами того ж діаметру, що приводе до прискорення процесу плавлення зварювального дроту; - збільшенню глибини проплавлення основного металу і, як слідство, значному збільшенню виробництва. Особливістю автоматичного зварювання під шаром флюсу поясних швів являється те, що зварювання виконуємо з положення у «човник» з симетричним розташуванням стінки та поясів. Це забезпечує добре формування зварного шва з рівномірним проплавленням кромок, якісний захист зварювальної ванни. Зварювальна ванна утримується на поверхні, не витікає за межі кромок, що зварюються. При зварюванні запобігаємо наступних дефектів: напливів на нижню кромку, підрізів.

Рисунок 2.2 – Техніка зварювання поясних швів з положення «у човник» 2.4.2 Шляхи збільшення продуктивності праці при автоматичному зварювані під флюсом. Продуктивність зваювання опреділяеться в основному вагою наплавленого металу в одиницю часу.При однодуговому зварювані вертикально расположеним електродом вона залежить від режима зварювання, преімушествено силии зварювального току. Напівавтоматичне зварюванняв суміші захисних газіх Ar+СО2: Зварювання може виконуватися в будь-якому просторовому положенні; При зварюванні забезпечується якісний захист зварювальної ванни від проникненю кисню та азоту з повітря.; Підвищена в порівнянні з ручним дуговим зварюванням продуктивність процесу, в 2-2,5 рази приструмі до 500А; Можливість зварювання коротких швів малої товщини, в важкодоступних місцях, які не можливо зварювати під флюсом; Можливість спостерігати за процесом утворювання зварної ванни та формування зварного шва- зварювання виконується відкритою дугою; Відсутність шлакових включень дозволяє отримати зварні шви більш стійкі до кристалізаційних тріщин.

2.4.3 Дугове зварювання в суміші газів Ar+СО2: Основною суміші інертних газів являється аргон до якого додається до 10% вуглекислого газу. Домішка вугликислого газу до аргону сприяє зменшенню розбризкування і зниженю бризок до виробу, підвищує стабільність горіння дуги, покрашує формування шва зменшує висоту посилення і бугристість шва. Шви мають більш плавний перехід до основного металу в порівнянні зі швами, які виконуються в аргоні без додавання вугликислого газу. При збільшенні часу перебуівння ванни в стані рідини, відбувається більш повне виведення неметалевих включень та краша дегазація металу ванни. Для зварювання низько вуглецевих та низьколегованих сталей може використовуватися аргон з добавленням 5-10% вуглекислого газу.

Нормування складальних операцій Склад робіт: - подати деталі коробчастої балки на пристосування; - розмічування місць установки деталей коробчастої балки, нанесення рисунок; - установка упорів, притискачів; - складання коробчастої балки по розмічуванню з використанням притискачів. - проставлення прихваток; - кантування коробчастої балки під час складання.

Склад ланки 4 розряд – 2

Норма часу на приєднання ребер жорсткості до поясів та стінок 6.3 люд-год. Норма часу на складання коробчастої балки загальна норма часу 5.7 люд-год. Загальна норма часу на складання коробчастої балки 12 люд-год.

ТЕХНОЛОГІЧНА ЧАСТИНА Вибір форми, методу та способу складання. Складання та опис схеми сладання та зварювання коробчастої балки

Прихватки

Прихватки

Кантовка

Прихватки

Прихватки Кантовака

Рисунок 2.1- Схема складання коробчастої балки

Коробчаста балка збираєть у наступних послідовностей, спочатку до стінки позиція (1.1) приєднуємо 4 продольні ребра позицій( 3.1; 3.2; 3.3; 3.4), отримуємо напівузол 1. Потім до стінки позиція (1.2) приєднуємо 4 продольні ребра позицій ( 3.5; 3.6; 3.7; 3.8) отримуємо напівузол 2. Потім до нижньго поясу позиція (2.1) приєднуємо два внутрішні ребра позицій ( 4.1; 4.2), отримуємо напівузол 3. К напівузлу 3 приєднуємо 5 діафрагм позизій (5.1;5.2;5.3;5.4;5.5). Потім напівузол 1, напів-вузол 2, та напівузол 3 об’єднуємо в під-вузол. Після чого до верхнього поясу позиція (2.2) приєднуємо 4 внутрішні ребра позицій ( 4.3; 4.4; 4.5; 4.6) отримуємо напівузол 4. До вузла приєднуємо напів вузел 4.В останю чергу приєднуємо 6 косинок, спочатку приєднуємо 3 косинки позицій ( 6.1; 6.2; 6.3) після чого контуємо виріб на іншу сторону, щоб приєднати інші 3 косинки позицій ( 6.4; 6.5; 6.6). Отримуємо готовий виріб коробчасту балку.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 253. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||