Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

В чем различие между холодной и горячей пластической деформацией? Опишите особенности обоих видов.Содержание

В чем сущность процесса модифицирования? Приведите пример использования модификаторов для повышения свойств литейных алюминиевых сплавов. Чаще всего, источником образования зародышей в металле являются твердые частицы, которые всегда присутствуют в жидком металле. Самопроизвольное зарождение кристаллов затруднительно. Атомы жидкого металла послойно адсорбируются на поверхности частиц примесей. Чем больше примесей, тем больше центров кристаллизации и тем мельче, в результате, получается зерно. Использование примесей для получения мелкого зерна называется модифицированием. При модифицировании в расплавленный металл вводят небольшое количество специальных примесей (модификаторов), которые, практически не изменяя состав металла, вызывают при кристаллизации измельчение зерна и улучшение механических свойств. При литье слитков в фасонных отливках модифицирование чаще проводят введением в расплав добавок, которые образуют тугоплавкие соединения (карбиды, нитриды, оксиды), которые кристаллизируются в первую очередь. Выделяясь в виде мельчайших частиц, эти соединения служат зародышами образующихся при затвердевании кристаллов (модификаторы I рода). В качестве модификаторов при модифицировании алюминиевых сплавов применяют Ti, V, Zr. Иногда используют растворимые в жидком металле модификаторы (модификаторы II рода), избирательно адсорбирующиеся на кристаллическом зародыше, которые снижают межфазовое поверхностное натяжение и затрудняют рост кристаллитов. Для алюминиевых сплавов в качестве модификаторов второго рода используют Li, Na, K.  Рассмотрим изменение механических свойств Al – Si сплава (АЛ2) до и после модифицирования. Для этого рассмотрим диаграмму состояния Al – Si.

Рисунок 1 - Механические свойства Al - Si сплава (1 – после модифицирования; 2 – до модифицирования) Для измельчения структуры эвтектики и устранения избыточных кристаллов кремния силумины модифицируют натрием (0,05 - 0,08 %) путем присадки к расплаву смеси солей 67 % NaF и 33 % NaCl. В присутствии натрия происходит смещение линий диаграммы состояния и заэвтектический (эвтектический) сплав АЛ2 (содержащий 11 - 13 % Si) становится доэвтектическим. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твердого раствора. В процессе затвердевания кристаллы кремния обволакиваются пленкой силицида натрия Na2Si, которая затрудняет их рост. Такие изменения структуры улучшают механические свойства.

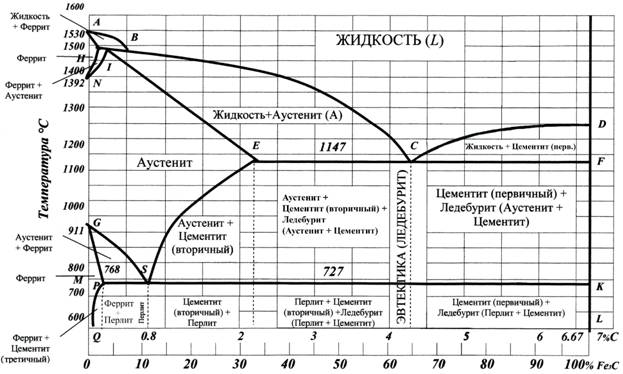

В чем различие между холодной и горячей пластической деформацией? Опишите особенности обоих видов. В зависимости от отношения температуры деформации к температуре рекристаллизации различают холодную и горячую деформацию. Холодной называют деформацию, которую проводят при температуре ниже температуры рекристаллизации. В соответствии с этим холодная деформация сопровождается упрочнением (наклепом) металла. Горячей называют деформацию, которую проводят при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры. При горячей деформации также происходит упрочнение металла («горячий наклеп»), которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении. При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической. Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах Т = 0,7 – 0,75·Тпл. Когда металл после деформации имеет частично рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой деформацией. Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций. Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Установлено, что между температурным порогом рекристаллизации и температурой плавления металлов имеется простое соотношение: рекристаллизация начинается при температуре, составляющей одинаковую для всех металлов долю от температуры плавления по абсолютной шкале, а именно Тп.р = (0,3 - 0,4)Тпл (в Кельвинах). 3 Вычертите диаграмму состояния «железо-карбид железа», укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 5,0 % С. Какова структура этого сплава при комнатной температуре, как называется? Диаграмма состояния Fe – Fe3C характеризует фазовые превращения в системе Fe – Fe3C. Особенность диаграммы – наличие на оси составов двух шкал, показывающих содержание углерода и цементита.

Рисунок 2 – Диаграмма состояния «железо – карбид железа» На диаграмме есть области существования следующих фаз: жидкости (Ж), аустенита (А), цементита (Ц), феррита (Ф), графита. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие структурные составляющие: Феррит (Ф) – твердый раствор внедрения углерода в 𝐹𝑒∝, может содержать С не более 0,03 %. Феррит мягкий, пластичный, имеет незначительную твердость 80 – 90 HB и прочность 𝜎В = 250 МПа, но высокую пластичность (относительное удлинение может достигать 50 %). Аустенит (А) – твердый раствор углерода в 𝐹𝑒𝛾. В железоуглеродистых сплавах он может существовать только при высоких температурах. Предельная растворимость углерода в 𝛾 железе 2,14 % при температуре 1147 °С и 0,8 % - при 727 °С. Эта температура является нижней границей устойчивого существования аустенита в железоуглеродистых сплавах. Аустенит имеет твердость 160-200 HB и весьма пластичен (относительное удлинение может достигать 40-50 %), также он не магнитен и имеет высокую вязкость. Цементит (Ц) - химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67 % углерода. Температура плавления цементита около 1600 °С. Имеет высокую твердость, в 10 р больше чем у феррита (850 HV), хрупок. Это метастабильная фаза, при высоких температурах распадается на Fe и графит по реакции Fe3C→3Fe+C. Графит - это свободный углерод, мягкий и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, шаровидной и др.). С изменением формы графитовых включений меняются механические и технологические свойства сплава. В чистом виде применяется в качестве смазки. Перлит (П) - механическая смесь (эвтектоид, т. е. подобный эвтектике, но образующийся из твердой фазы) феррита и цементита, содержащая 0,8 % углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита (пластинки или зерна) и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности 𝜎В= 800 МПа; относительное удлинение = 15 %; твердость 160 HB. Перлит образуется следующим образом. Пластинка цементита начинает расти или от границы зерна аустенита, или центром кристаллизации является неметаллическое включение. При этом соседние области обедняются углеродом и в них образуется феррит. Этот процесс приводит к образованию зерна перлита, состоящего из параллельных пластинок цементита и феррита. Чем грубее и крупнее выделения цементита, тем хуже механические свойства перлита. Ледебурит (Л) - механическая смесь (эвтектика) аустенита и цементита, содержащая 4,3 % углерода. Ледебурит образуется при затвердевании жидкого расплава при 1147 °С. Ледебурит имеет твердость 600-700 HB и большую хрупкость. Поскольку при температуре 727 °С аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Вследствие этого при температуре ниже 727 °С ледебурит представляет собой уже не смесь аустенита с цементитом, а смесь перлита с цементитом.

Рисунок 3 – Кривая охлаждения для сплава с содержанием углерода 5 % Выше точки 1 рассматриваемый сплав находится в жидком состоянии (т. е. существует только одна фаза - жидкий раствор углерода в железе), следовательно с = 2 – 1 + 1 = 2. При двух степенях свободы равновесие в системе не нарушается даже при одновременном изменении температуры и концентрации сплава в определенных пределах. При понижении температуры в сплаве не будет происходить никаких превращений, и температура будет падать быстро, кривая охлаждения идет круто вниз до точки 1. В точке 1 начинает кристаллизоваться цементит. Следовательно, в сплаве появляется вторая фаза - цементит, число степеней свободы уменьшается (с = 2 - 2 + 1 = 1), кривая охлаждения станет более пологой до температуры, соответствующей следующей критической точке 2. При изменении температуры в пределах точек 1 и 2 изменяется соотношение между жидкой и твердой фазами, но равновесие не нарушается. Точка 2 (пересечение вертикали с линией ECF) соответствует эвтектическому превращению, то есть совместной кристаллизации цементита и аустенита с образованием ледебурита. При этом одновременно существуют три фазы: жидкость, цементит и аустенит, следовательно, число степеней свободы с = 2 – 2 + 1 = 0, и система нонвариантна, три фазы могут находиться в равновесии только при строго постоянной температуре. На кривой охлаждения это отражено отрезком 2 - 2’. Между точками 2’ и 3 сплав имеет двухфазное состояние (аустенит и цементит) и с = 2 – 2 + 1 =1. При температуре, соответствующей точке 3, в сплаве происходит эвтектоидное превращение, заключающееся в образовании перлита. Ниже точки 3’ из феррита выделяются атомы углерода, которые образуют фазу, богатую углеродом – цементит. Цементит, выделяющийся из феррита в результате уменьшения растворимости в нем углерода, называется третичным цементитом. При комнатной температуре сплав состоит из цементита и ледебурита. Такой сплав называется заэвтектическим чугуном.

Углеродистые стали 35 и У8 после закалки и отпуска имеют структуру мартенсит отпуска и твердость: первая 45 HRC, вторая – 60 HRC. Используя диаграмму состояния железо – карбид железа и учитывая превращения, происходящие при отпуске, укажите температуру закалки и температуру отпуска для каждой стали. Опишите превращения, происходящие в этих сталях в процессе закалки и отпуска, и объясните, почему сталь У8 имеет большую твердость, чем сталь 35. Закалка – вид термической обработки заключающийся в нагреве стали до температуры выше критической (для доэвтектоидной стали и для заэвтектоидной стали Т = А1 + (30 – 50 оС) выдержке при этой температуре и последующем охлаждении со скоростью выше критической. В результате закалки из аустенита образуется мартенсит (неустойчивая, метастабильная структура). Для стали 35 температура АС3 = 810 °С, поэтому температуру закалки принимаем равной Т = 840 – 860 °С. Для стали У8 критическая точка АС1 = 720 °С, поэтому температуру закалки принимаем Т = 750 - 770 °С. В качестве завершающей операции для обеих сталей выбираем низкий отпуск. Низкий отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. При отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита вследствие выделения из нее углерода в виде ε-карбида. Температура низкого отпуска для обеих сталей Т = 160 – 200 оС. Более высокие температуры не применяем, так как это приведет к снижению твердости, статической и усталостной прочности, износостойкости изделий. Структура стали 35 - отпущенный мартенсит, стали У8 - отпущенный мартенсит + карбиды.

Рисунок 4 - Твердость мартенсита в зависимости от содержания углерода Из рисунка 4 видно, что сталь У8 (среднее содержание углерода 0,8 %) после закалки будет иметь большую твердость, чем сталь 35 (среднее содержание углерода 0,35 %).

5 Сталь 40 подверглась закалке от температур 760 и 840 оС. С помощью диаграммы состояния железо – цементит укажите, какие структуры образуются в каждом случае. Объясните причины образования разных структур и рекомендуйте оптимальный режим нагрева под закалку данной стали. Сталь 40 является доэвтектоидной сталью, температура закалки выбирается по формуле: Т = Ас3 + (30 – 50) оС, для стали 40 точка Ас3 = 790 °С. Таким образом, Тзак = 820 – 840 оС. Аустенит неоднороден по химическому составу. В тех местах, где были пластинки цементита, аустенит богаче углеродом, а где пластинки феррита – беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше критической точки Ас3 (на 30 - 50 °С) и выдерживают некоторое время при этой температуре. Процесс аустенизации идет тем быстрее, чем выше превышение фактической температуры нагрева под закалку относительно температуры Ас3. При нагреве доэвтектоидной стали выше Ас1, но ниже Ас3 в ее структуре после закалки наряду с мартенситом будет присутствовать феррит. Феррит имеет твердость 80 – 90 НВ и является мягкой составляющей, т.е он снижает твердость стали после закалки. При Т = 760 °С (т. е ниже точки Ас3) структура стали 40 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали превращается в мартенсит + феррит.

Рисунок 5 – Фрагмент диаграммы железо-углерод При Т = 840 оС структура стали 40 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит. Если нагреть выше этой температуры мелкие зерна аустенита начинают соединяться между собой и чем выше будет температура нагрева, тем интенсивнее растет зерно. Крупнозернистая структура ухудшает механические свойства стали. Таким образом, более высокие эксплуатационные свойства будет иметь деталь, закаленная от температуры 840 °С.

Список использованной литературы 1. Лахтин Ю.М. Металловедение и термическая обработка. - М.: Металлургия,1993. - 415 с. 2. Щербаков С. В. Рогачев А. А. Цветные металлы и сплавы: учебно-методическое пособие, 2009 – 86 с. 3. Арзамасов Б.Н., Макарова В.Н., Мухин Г.Г. и др. Материаловедение. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2001, 648 с. 4. Сидорин И.И. Косолапов Г.Ф. Материаловедение: Учебник для высших технических учебных заведений. 2006 – 215 с. 5. Солнцев Ю.П., Пряхин Е.И. Материаловедение. 2006 – 263 с. 6. Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. 7. Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с. 8. Куликов И.С. Раскисление металлов. - М.: Металлургия, 1975. с. 504. 9. Дальский А.М. и др. Технология конструкционных материалов: Учебник. - М.: Машиностроение, 1985. - 664 с. 10. Справочник сварщика. /Ю.А. Данисов, Г.Н. Кочева, Ю.А. Маслов и др.– М.: Машиностроение, 1983. - 556 с. |

||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 613. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |