Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Свойства металлов: физические, химические, технологические и механическиеСтр 1 из 21Следующая ⇒ Свердловская железная дорога – филиал ОАО «РЖД» Екатеринбургский учебный центр № 1 Материаловедение

Опорный конспект

для всех профессий, изучающих материаловедение

2013

Автор: преподаватель Екатеринбургского учебного центра № 1 Складнева З.И.

Опорным конспектом по предмету «Материаловедение» предусматривается изучение строения и свойств различных видов материалов, способов их обработки, методов контроля качества материалов и их применение на железнодорожном транспорте.

Оглавление Глава 1. Основы металловедения. 5 Введение. 5 1.1. Строение металлов. 5 1.2. Классификация материалов. 7 1.3. Классификация металлов. 17 1.4. Свойства металлов: физические, химические, технологические и механические. 20 1.5. Основные методы определения механических. 23 свойств металлов. 23 1.6. Основы процесса кристаллизации металлов. 27 1.7. Основы теории сплавов. 30 1.8. Виды коррозии металлов, их сущность. 32 Глава 2. Сплавы железа с углеродом.. 35 2.1. Влияние содержания углерода на свойства стали. 35 2.2. Структурные составляющие сплавов, их характеристика и свойства. 36 2.3. Диаграмма состояния системы сплавов железо-цементит, ее практическое назначение. 37 2.4. Углеродистые стали. Влияние примесей на структуру и механические свойства стали. 40 Глава 3. Стали, чугуны.. 43 3.1. Классификация углеродистых сталей по назначению.. 43  3.2. Стали доэвтектоидные, эвтектоидные и заэвтектоидные, их структура. 46 3.3. Чугуны. Влияние основных примесей на структуру и свойства чугунов. 47 3.4. Виды чугунов. Белый и серый чугуны. 47 3.5. Ковкий чугун. 50 3.6. Высокопрочный чугун. 51 3.7. Чугуны доэвтектические, эвтектические, заэвтектические; их структура. 52 Глава 4. Основы термической и химико-термической обработки металлов 4.1. Основные виды термической обработки и их назначение. 54 4.2. Отжиг. Виды отжига и его назначение. Структура и механические свойства стали после отжига 54 4.3. Закалка стали. 56 4.4. Отпуск стали. 57 4.5. Химико-термическая обработка. 58 Тема 5. Легированные стали и твердые сплавы 5.1. Легирующие элементы и их влияние на механические свойства стали. 61 5.2. Распределение легирующих элементов в стали. 62 5.3. Конструкционные легированные стали. 63 5.4. Классификация и маркировка легированных сталей. 64 5.5. Виды твердых сплавов. 67 Тема 6. Сплавы цветных металлов 6.1. Сплавы цветных металлов. 69 6.2. Сплавы на медной основе. Латунь. 69 6.3. Бронза. 70 6.4. Сплавы на основе алюминия. 73 6.5. Магниевые и титановые сплавы.. 75 Тема 7. Способы обработки конструкционных материалов 7.1. Литейное производство. 78 7.2. Формовочные и стержневые смеси. 78 7.3. Литейные свойства чугуна, стали, цветных металлов. 80 Тема 8. Обработка металлов давлением 8.1. Основные виды обработки давлением.. 83 8.2. Нагрев металла. Режим нагрева. 83 8.3. Прокатка, ее назначение. 84 8.4. Волочение. 85 8.5. Ковка. 86 8.6. Штамповка. 86 Тема 9. Сварка, резка и пайка 9.1. Основные способы сварки. Виды сварных соединений и швов. 88 9.2. Электродуговая сварка металлов. 88 9.3. Контактная сварка. 89 9.4. Газовая сварка металлов. 90 9.5. Электрическая и газовая резка металлов. 90 9.6. Пайка металлов. 93 Тема 10. Электротехнические материалы 10.1. Электроизоляционные, проводниковые, полупроводниковые материалы.. 96 10.2. Общие сведения о магнитных материалах. 98 10.3. Магнитно-мягкие материалы.. 98 10.4. Магнитно-твердые материалы.. 101 Тема 11. Дефекты кристаллического строения. 102 Обозначения 93 Глава 1. Основы металловедения Введение

Производство вагонов, локомотивов, рельсов и других изделий, используемых на ж.д. транспорте, является одним из самых металлоёмких. Для эффективной эксплуатации металлоизделий требуется иметь необходимые знания о свойствах металлов, методах их улучшения и технологических процессах производства и изготовления конструкций. Правильный выбор материала детали и технологии её изготовления обеспечивает надёжную работу всей конструкции. Если материал детали не удовлетворяет эксплуатационным требованиям, то такая деталь будет быстро выходить из строя, при этом необходима её замена или произведение ремонтно-восстановительных работ. Это изначально увеличивает эксплуатационные расходы, снижает производительность и надёжность конструкции в целом. Ремонтные работы, связанные со сваркой и наплавкой, являются более сложной и ответственной операцией, чем изготовление, т.к. неравномерный нагрев приводит к появлению остаточных растягивающих напряжений от термодеформационного цикла сварки и возникновению дополнительных напряжений. Высокий уровень возникающих напряжений способствует зарождению и дальнейшему распространению трещин, что, в конечном итоге, может привести к полному разрушению детали и возникновению аварийной ситуации. Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами, о методах термической и механической обработки, процессах изготовления и ремонта деталей и конструкций.

Строение металлов

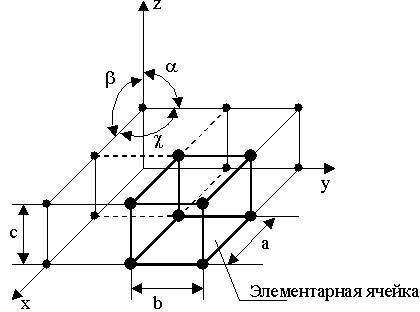

У веществ в твёрдом состоянии строение кристаллическое или аморфное. В кристаллическом веществе атомы расположены по геометрически правильной схеме и на определённом расстоянии друг от друга. У аморфных веществ (стекле, канифоли) расположение атомов случайно, хаотично. У всех металлов и их сплавов строение кристаллическое (имеют кристаллическую решётку). Кристаллическая решётка состоит из элементарных ячеек. Элементарнаяячейка – кристаллическая решётка наименьшего объёма, повторяется непрерывно в трёх измерениях множество раз, образуя пространственную кристаллическую решётку.

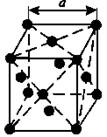

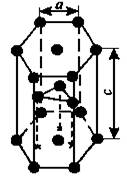

Всего для кристаллических тел существует 14 типов решеток. Большинство металлов образуют одну из высокосимметричных сложных решёток с плотной упаковкой атомов:

Контрольные вопросы

1. Дайте определение элементарной ячейки 2. Назовите основные параметры кристалла 3. Что подразумевают под размерами рёбер элементарной ячейки? 4. Как обозначают углы между осями рёбер ячейки? 5. На что указывает координационное число (Z)? 6. Дайте определение базиса решетки. 7. Дайте определение плотности упаковки атомов в кристаллической решетке. 8. Всего для кристаллических тел существует 14 типов решеток. 9. Как располагаются атомы в объемноцентрированной кубической решётке (ОЦК)? 10. Как располагаются атомы в гранецентрированной кубической решётке (ГЦК)? 11. Как располагаются атомы в гексагональной решётке, в основании которой лежит шестиугольник: · в простой – ? · в плотноупакованной (ГПУ) – ?

Классификация материалов

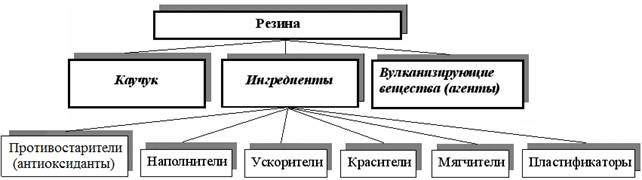

Классификация материалов: неметаллические, электротехнические, строительные, смазочные, а также топливо. Неметаллические материалы резина, стекло, керамика, пластмассы, ситаллы. Резина(от лат. resina - смола) - эластичный материал, образующийся в результате специальной обработки (вулканизации) смеси каучука, вулканизирующих веществ (агентов) и различных добавок.

Ингредиенты вводятся в состав резины для улучшения её физико-химических свойств. Противостарители - для замедления процессов старения резины. Наполнители - для повышения её механических свойств (углеродистая и белая сажа, окись цинка и др.) или удешевления ее стоимости (мел, тальк, барит, резиновый регенерат) в виде порошка или тканей - корд, асбестовая ткань и др. Ускорители (полисульфиды, окислы цинка, магния и др.) - для изменения режимов вулканизации и свойств вулканизаторов. Мягчители (парафин, вазелин, битумы, стеариновая кислота, растительные масла, дибутилфталат) облегчают переработку резины, увеличивают эластичность и морозостойкость. Красители (минеральные или органические) - для окраски резины. Резина применяется в основном для производства шин (свыше 50%), резиновых технических изделий (около 22%), кабелей, герметиков, клеев, одежды, обуви и др. Различают резины общего и специального назначения. К резинам общего назначения относятся вулканизаты натурального и искусственных каучуков Специальные резины подразделяются на маслобензостойкие, термостойкие (интервал рабочих температур от —60 до +250°C), морозостойкие (температура стеклования - 75°C и ниже), светоозоностойкие, износостойкие, электротехнические (электроизоляционные и электропроводные) и др.

Контрольные вопросы 1. Как классифицируются материалы? 2. Как классифицируются неметаллические материалы? 3. Дайте определение резины. 4. Какие ингредиенты вводятся в состав резины для улучшения её физико-химических свойств? 5. Назовите область применения резины.

Стекло — это твердый прозрачный аморфный материал, получаемый охлаждением стеклообразных расплавов различного химического состава. Преимущества стекла: - высокое светопропускание (до 90 % видимой части спектра), - химическая стойкость (снижается при наличии окислов лития, натрия, калия, бария, свинца), - низкая теплопроводность, - ценные художественно-декоративные свойства. Стекло — диэлектрик, что обусловливает его широкое применение для изготовления электроизоляторов. Недостатки: - повышенная хрупкость, - малое сопротивление изгибу и растяжению, - невысокая термостойкость. Наибольшей термостойкостью (до 1000°C) обладают кварцевые стекла. По назначению стекло подразделяется: - на техническое (оптическое, химико-лабораторное, медицинское, электротехническое, конструкционное), - строительное (оконное, витринное, профильное, армированное, облицовочное и др.), - бытовое (зеркальное, мебельное, тарное и др.).

Контрольные вопросы

1. Дайте определение стекла. 2. Назовите преимущества стекла. 3. Назовите недостатки стекла. 4. Назовите классификацию стекла по назначению.

Керамика - материал, получаемый из глинистых веществ с минеральными или органическими добавками или без них путем формования и последующего обжига. Основным компонентом сырьевой массы для производства керамики являются глины и каолины, которые смешиваясь с водой, образуют пластичное тесто, переходящее после обжига в водостойкое и прочное камневидное тело. Вредные примеси: окислы железа и марганца, углекислые и сернокислые соли, понижающие огнеупорность глин, приводящие к образованию в процессах обжига трещин и вздутий (дутик), белых налетов (высолов), придающих изделиям красно-бурую окраску. Для придания необходимых свойств глинам и керамике в состав сырьевых материалов вводятся различные добавки: · отощающие (шамот - обожженная и размолотая глина; шлаки, кварцевые пески, пылевидный кварц, кремень) - для уменьшения пластичности, воздушной и огневой усадки при сушке и обжиге, предотвращения деформации и трещин в изделиях; · выгорающие (опилки, торф, молотый мел) - для порообразования и повышения теплозащитных свойств; · уплотняющие - для понижения температуры спекания и огнеупорности (полевые шпаты, доломит, железная руда, магнезит, тальк, мел); · окрашивающие (окислы железа, кобальта, хрома) - для получения цветной керамики. По характеру строения черепка различают тонкую и грубую керамику. По плотности керамика подразделяется на плотную (водопоглощение менее 5 %) и пористую (водопоглощение более 5 %). К плотной керамике относятся фарфор, плитки для полов, клинкерный кирпич, к пористой— глиняный кирпич, фаянс, черепица и др. По назначению строительные керамические материалы и изделия подразделяются на стеновые, облицовочные и отделочные, кровельные, кислотоупорные, огнеупорные, санитарно-технические, специальные и трубы. Контрольные вопросы 1. Дайте определение керамики. 2. Что является основным компонентом сырьевой массы для производства керамики? 3. Какое влияние на свойства керамики оказывают вредные примеси в её составе? 4. Какое влияние на свойства керамики оказывают различные добавки в её составе? 5. Назовите классификацию керамики по плотности. 6. Назовите классификацию керамики по назначению. Пластмассы – твёрдые полимерные материалы, которые вследствие своей пластичности способны под воздействием тепла и давления принимать и устойчиво сохранять придаваемую им форму. По составу представляют собой композиционные материалы, основу которых составляют высокомолекулярные соединения (30-60%) и, кроме того, наполнители, пластификаторы, стабилизаторы, смазывающие вещества, катализаторы, антистатики, антипирены, красители и газообразователи. Наполнители (40-70 %) вводятся для повышения механической прочности, теплостойкости, улучшения электроизоляционных, фрикционных и антифрикционных свойств, уменьшения усадки и снижения стоимости пластмасс. Органические наполнители: древесная мука, хлопковые очесы, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон; неорганические: асбест, графит, слюда, кварц, стеклоткань, стекловолокно. Пластификаторы (дибутилфталат, трикрезолфосфат и др.) для увеличения текучести, эластичности, гибкости и морозостойкости пластмасс, уменьшения их хрупкости. Стабилизаторы (ароматические амины, фенолы, газовая сажа), повышают стойкость пластмасс против старения. Смазывающие вещества снижают вязкость композиций и предотвращают прилипание пластмасс к оборудованию в процессах изготовления изделий. Катализаторы (отвердители) - ускоряют процесс отверждения пластмасс. Антистатики уменьшают их электризацию в процессах переработки и использования, антипирены понижают горючесть. Красители применяют для производства цветных пластмасс, а газообразователи представляют собой вещества, которые при нагревании переходят в газообразное состояние и используются для получения вспененных (газонаполненных) пластмасс. Пластмассы подразделяют по назначению на силовые (для изготовления деталей, несущих силовые нагрузки), ударопрочные (устойчивые к ударным нагрузкам), антифрикционные (обладают малым коэффициентом трения) и фрикционные (обладают большим коэффициентом трения), термо-, радиационно-, тропико-, вибро-, тепло- и звукоизоляционные (для изоляции оборудования и строительных конструкций от воздействия перепадов температур и шума), влагохимостойкие, электроизоляционные (для изоляции арматуры токопроводящих частей электрооборудования и проводов), прокладочно-уплотнительные (для обеспечения герметичности подвижных и неподвижных соединений узлов), светотехнические, оптические (прозрачные) и декоративные. Контрольные вопросы 1. Дайте определение пластмассы. 2. Назовите классификацию пластмассы по назначению. 3. Какое влияние на свойства пластмассы оказывают наполнители? 4. Какое влияние на свойства пластмассы оказывают пластификаторы и стабилизаторы? 5. Какое влияние на свойства пластмассы оказывают смазывающие вещества и катализаторы? 6. Какое влияние на свойства пластмассы оказывают антистатики и антипирены? 7. Какое влияние на свойства пластмассы оказывают красители и газообразователи? Строительные материалы. По виду сырья и способу производства различают природные материалы (песок, щебень, бутовый камень), минеральные (неорганические) вяжущие вещества и материалы на их основе, органические вяжущие вещества и материалы на их основе, керамические материалы и изделия, стекло и стеклоизделия, лесные и бумажные материалы, металлы и металлоизделия, материалы и изделия из пластмасс и лакокрасочные материалы. По назначению строительные материалы подразделяются на стеновые, вяжущие, кровельные, теплоизоляционные, отделочные, огнеупорные, акустические и для санитарно-технических нужд. По области применения природные каменные материалы могут быть классифицированы на строительныеи облицовочныематериалы из массивных горных пород(облицовочные, декоративные, кислотоупорные, огнеупорные, дорожные и стеновые, штучные камни, щебень, гравий, а также песчаные, песчано-гравийные и песчано-галечные материалы из рыхлых осадочных пород для бетонов, растворов и дорожных работ).

Контрольные вопросы

1. Назовите классификацию строительных материалов по виду сырья. 2. Назовите классификацию строительных материалов по способу производства. 3. Назовите классификацию строительных материалов по назначению. 4. Назовите классификацию природных каменных материалов по областиприменения.

Смазочные материалы - вещества, вводимые между трущимися поверхностями различных узлов машин и механизмов для уменьшения силы трения и снижения их износа; защищают материалы от коррозии, охлаждают трущиеся поверхности; предотвращают образование отложений, выполняют функции рабочей жидкости (в гидравлических и регулирующих системах), уплотнительной и теплоотводной среды. По происхождению подразделяются на органические, неорганические и элементорганические (состоящие как из органических, так и неорганических веществ). Органические делятся на растительные, животные, нефтяные и искусственные (продукты переработки каменноугольной, торфяной и сланцевой смол), а неорганические — на природные (графит, тальк, слюда) и синтетические (сульфиты вольфрама и молибдена, нитрид бора, синтетическая слюда и др.). По агрегатному состоянию смазочные материалы подразделяются на твердые, жидкие и пластичные (консистентные). Смазочные материалы, находящиеся при обычной температуре в жидком состоянии, называются маслами. По назначению масла подразделяются на: - моторные – (для уменьшения износа деталей двигателя, снижения потерь энергии на трение, выполняют функции теплоотводящей среды в зазорах между поршневыми кольцами и стенками цилиндров); в зависимости от типа двигателя масла подразделяются на авиационные (наиболее высококачественные) и автомобильные (карбюраторные, дизельные, автотранспортные, реактивные); - трансмиссионные - для смазки зубчатых передач (цилиндрических, конических, гипоидных и др.) в коробках передач, ведущих мостах, механизмах рулевого управления, бортовых передачах, а также в гидравлических приводах машин и механизмов; - индустриальные - для смазывания подшипников и пар трения металлообрабатывающих станков, промышленного оборудования, контрольно-измерительной аппаратуры, а также применения в качестве рабочей и закалочной жидкости и для изготовления консистентных смазок. Эти масла работают при температурах, редко превышающих 50—60°C, и подразделяются на масла общего и специального назначения; - турбинные; - компрессорные - для смазки поршневых и ротационных компрессоров, воздуходувок и холодильных машин. Они работают в условиях высоких температур (200-220°C) и давления (15,0-20,0 МПа); - трансформаторные масла применяются в качестве диэлектрика и теплоотводящей среды (марок TK, T-750, T-1500 и ПТ). Вязкость этих масел при 50°C составляет - 9,6 сСт, цифры в маркировке указывают предел напряжения, кВ. Конденсаторные масла предназначены для заливки и пропитки изоляции конденсаторов, кабельные масла (МН-4, С-220, КМ-25) -для использования в качестве пропиточной и изолирующей среды в маслонаполненных кабелях. Цилиндровые масла применяются для смазывания горячих частей паровых молотов и насосов, судовых машин. Они обладают высокой термоокислительной стабильностью, хорошими антикоррозионными и антинагарными свойствами. Консервационные масла применяют для защиты от коррозии металлических узлов, деталей и инструмента. В последнее время всё большее внимание уделяется регенерации (восстановлению качества отработанных масел). Это позволяет увеличить ресурсы смазочных материалов, предотвратить загрязнение окружающей среды, более рационально использовать топливно-энергетические ресурсы. Регенерация отработанных масел осуществляется на специальных установках или заводах. Все отработанные нефтепродукты поставляются группами: масла моторные отработанные (MMO); масла индустриальные отработанные (МИО); смесь нефтепродуктов отработанных (CHO). В народном хозяйстве находят широкое применение также технологические (соляровое - для замасливания хлопка, мягчители резины) и белые масла (парфюмерные, вазелиновые и др.). Смазка железнодорожная ЛЗ - ЦНИИ (ГОСТ 19791-74) применяется в роликовых подшипниках железнодорожных вагонов при температурах от -60 до +100°C, цвет мази - от желто- до темно-коричневого.

Контрольные вопросы 1. Дайте определение смазочных материалов. 2. Назовите классификацию смазочных материалов по происхождению. 3. Назовите классификацию смазочных материалов по агрегатному состоянию. 4. Дайте определение масла. 5. Назовите классификацию масел по назначению. 6. Назовите область применения моторных масел. 7. Назовите область применения трансмиссионных масел. 8. Назовите область применения индустриальных масел. 9. Назовите область применения компрессорных масел. 10. Назовите область применения трансформаторных масел. 11. Назовите область применения консервационных масел. Топливо - горючие вещества, основной составной частью которых является углерод. На практике топливом считают только те вещества, которые воспламеняются при умеренной температуре, имеют высокую теплотворную способность и могут быть получены в достаточном количестве доступными средствами. К природным топливам органического происхождения относятся торф, каменные и антрацитные угли, нефть и природный газ. Эти материалы часто называют ископаемыми топливами, так как они являются конечными продуктами физико-химических превращений окаменевших остатков растений. Все они являются ценным сырьем для производства различных химических продуктов, горючего для двигателей и масел для смазки, а также служат источниками тепла и электрической энергии. Нефть представляет собой вязкую маслянистую жидкость с характерным запахом. Цвет нефти (зависит от растворенных в ней смол) - черный, темно-бурый, иногда буро-зеленоватый. Встречается слабоокрашенная в желто-зеленый цвет и даже бесцветная нефть. Моторные топлива - это светлые нефтепродукты, применяемые для сжигания в двигателях. В зависимости от типа двигателя они подразделяются на карбюраторные, дизельные и реактивные. Общим для всех видов моторного топлива свойством является высокая теплота сгорания. Например, дизельное топливо и бензины имеют низшую теплоту сгорания 42-43 МДж/кг. Чем выше теплота сгорания, тем ниже удельный расход топлива. Преимуществами газообразного топлива, расширяющими его применение, являются высокая теплотворная способность, отсутствие золы при сгорании, меньшее загрязнение воздуха отработанными газами, возможность автоматизации процессов и режимов горения, легкость транспортирования, удобство пользования, значительные запасы в природе. Основной недостаток газообразного топлива - высокая взрывоопасность. По происхождению газообразное топливо подразделяется на естественное и искусственное. К естественному относится природный и попутный газы, к искусственному - газы, получаемые при переработке твердых и жидких топлив. На глубине при повышенном давлении все углеводородные газы (кроме метана) переходят в жидкое состояние. При вскрытии таких залежей на поверхность вырывается газ, состоящий на 90 % из метана. Остальные газы остаются в пластах в виде прозрачной жидкости, состоящей почти полностью из бензина. Это так называемый газовый конденсат. Наиболее распространенным искусственным газовым топливом является коксовый, доменный и генераторный газы. Коксовый газ получают при коксовании твердого топлива. Его низшая теплота сгорания 16 МДж/м3, а содержание метана - 25,5 %. Он используется для отопления коксовых, мартеновских и стекловаренных печей, для коммунально-бытовых нужд и как сырье в химической промышленности. Доменный газ является побочным продуктом выплавки чугуна. Его теплотворная способность достигает 3,8 МДж/м3. Низкая теплота сгорания и большое количество пыли вызывают необходимость его смешивания с коксовым газом и дополнительной очистки. Генераторный газ получают при окислении (газификации) твердого топлива в специальных установках-генераторах. В зависимости от окислителя генераторный газ вырабатывается воздушный (окислитель - воздух), водяной (окислитель - водяной пар) и парокислородный (окислитель - смесь водяного пара и кислорода). По агрегатному состоянию различают сжиженный и сжатый газы. Сжиженные газы при температуре от -30°C до +40°C или давлении 0,2-1,6 МПа находятся в жидком состоянии, а при повышении температуры или уменьшении давления переходят в газообразное состояние. Их получают на газоконденсаторных установках при газовых месторождениях и как побочный продукт при переработке нефти. Теплота сгорания 44,8-46,9 МДж/м3. Выпускаются трех марок: пропан технический; бутан технический и смесь пропана и бутана — пропан-бутан. Сжитые газы находятся в баллонах и трубопроводах в сжатом состоянии под давлением до 20 МПа. Сжатые газы выпускаются трех марок: коксовый метанизированный, коксовый обогащенный и природный. По назначению различают газообразное топливо для коммунально-бытовых нужд, для газобаллонных автомобилей и газ углеводородный топливный. К твердому топливу относятся ископаемые угли (антрацит, полуантрацит, каменные, бурые), торф, горючие сланцы, древесное топливо и его искусственные виды - кокс, полукокс, термоантрацит, древесный уголь. Ископаемые угли - твердые горючие полезные ископаемые осадочного происхождения. Они состоят из органических веществ (продуктов преобразования растений и микроорганизмов), а также минеральных примесей. Угли залегают в земных недрах в виде пластов или линзообразных образований, имеют массивную, слоистую или зернистую структуру и цвет от коричневого до черного. Состав и свойства углей и других видов ископаемого твердого топлива, определяются их геологическим и химическим возрастом. Геологический возраст - это время, на протяжении которого образовалось топливо. Химический возраст (степень метаморфизма) свидетельствует о глубине преобразований исходного материала. Наилучшие свойства у антрацита, высшая теплота сгорания которого 33,9-34,8 МДж/кг. Антрацит, полуантрацит и каменные угли механически прочны, обладают высокой теплотой сгорания, стойки при хранении, поэтому являются топливом союзного значения. Бурые угли химически более молоды, а поэтому и менее качественны. Они отличаются повышенным содержанием серы (до 5 %), кислорода и азота (до 17-20 %), влажностью (20-55 %). Для них характерна термическая неустойчивость, небольшая твердость, малая механическая прочность. На воздухе бурые угли выветриваются, превращаясь в угольную пыль, склонны к окислению и самовозгоранию. Поэтому они относятся к топливу местного значения. В зависимости от химического возраста бурые угли подразделяются на лигниты, землистые и смолистые. Наиболее качественными являются смолистые, наименее качественными - лигниты. Торф- самое молодое по возрасту ископаемое твердое топливо. По внешнему виду - рыхлая масса от бурого до черного цвета, образовавшуюся вследствие преобразований органических веществ под слоем воды без доступа воздуха. Торф относится к местному топливу и применяется для отопительных целей и получения теплоэнергии на электростанциях, является сырьем для химической переработки, изготовления строительных материалов (торфоплит) и получения компостированных удобрений. Горючие сланцы - продукты преобразования органического ила (сапропеля) на дне водоемов без доступа воздуха, его смешивания с известняками» глиной, песком. Они отличаются повышенной сернистостью (до 4,5%), влажностью (до 20 %) и зольностью, вследствие чего относятся к местному топливу. Лучшими из них являются прибалтийские. Древесное топливо - это дрова, а также отходы лесозаготовок и лесопильно-деревообрабатывающих производств. Его качество зависит от породы древесины, влажности, возраста, наличия пороков и др. В зависимости от размеров различают дрова - швырок (0,25—1 м) и дровяное долготье (более 1 м). С точки зрения энергетического использования древесина по сравнению с другими видами топлива имеет ряд преимуществ: · это единственный вид топлива, естественно возобновляющийся в природе; · сжигание древесины не нарушает равновесие в природе, поскольку при этом из атмосферы поглощается кислород, выделившийся в процессе жизнедеятельности деревьев; · древесина практически не содержит одной из вреднейших примесей топлива - серы. Свойства древесины в значительной степени зависят от влажности. В зависимости от содержания влаги, различают мокрую древесину с влажностью более 100%, свежесрубленную – 35-40%, воздушно-сухую – 15-20%, комнатно-сухую – 8-12% и абсолютно сухую древесину. Условно за стандартную влажность, на которую пересчитывают все показатели свойств древесины, принята влажность 12%.

Контрольные задания 1. Дайте определение топлива. 2. Дайте определение нефти. 3. Дайте определение моторного топлива. 4. Что является общим свойством для всех видов моторного топлива? 5. Как подразделяется газообразное топливо по происхождению? 6. Как подразделяется газообразное топливо по агрегатному состоянию 7. Назовите классификацию твёрдого топлива. 8. Чем определяется состав и свойства углей, и других видов ископаемого твердого топлива? 9. Дайте определение геологического возраста топлива. 10. Дайте определение химического возраста топлива. 11. Дайте определение торфа. 12. Дайте определение горючих сланцев. 13. Дайте определениедревесного топлива. 14. Назовите классификацию древесного топлива в зависимости от размеров. Классификация металлов

В огромном ряду материалов, с незапамятных времен известных человеку и широко используемых им в своей жизни и деятельности, металлы всегда занимали особое место. Подтверждение этому: и в названиях эпох (золотой, серебряный, бронзовый, железный века), на которые греки делили историю человечества: и в археологических находках металлических изделий (кованые медные украшения, сельскохозяйственные орудия); и в повсеместном использовании металлов и сплавов в современной технике. Причина этого - в особых свойствах металлов, выгодно отличающих их от других материалов и делающих во многих случаях незаменимыми: · «металлический блеск» (хорошая отражательная способность); · высокая пластичность; · высокая теплопроводность; · высокая электропроводность. · положительный температурный коэффициент электрического сопротивления, означающий рост сопротивления с повышением температуры и сверхпроводимость многих металлов (около 30%) при температурах, близких к абсолютному нулю; · термоэлектронная эмиссия, т.е. способность к испусканию электронов при нагреве; · кристаллическое строение в твердом состоянии. Все металлы и сплавы можно разделить на две группы: чёрные и цветные. Чёрные металлы имеют тёмно-серый цвет. К ним относятся железо и сплавы на его основе (сталь и чугун). Железо обладает полиморфизмом (способностью изменять строение кристаллической решётки при нагреве до определённых температур). Цветные металлы в большинстве окрашены в красный, жёлтый или белый цвет. Для многих из них характерно отсутствие полиморфизма. В соответствии с температурой плавления и затвердевания металлы делятся на: · низкоплавкие (лёгкоплавкие), температура плавления ниже 1000°С; · высокоплавкие - интервал температур от 1000° до 2000°С; · тугоплавкие - температура плавления выше 2000°С. По сходным свойствам металлы можно разделить на: · Железные металлы – железо (Fе), кобальт (Со), никель (Ni) – так называемые ферромагнетики и близкий к ним по свойствам марганец (М); · Тугоплавкие металлы – молибден (Мо), тантал (Та), вольфрам (W) и другие. · Урановые металлы – актиноиды, имеющие преимущественное применение в сплавах для атомной энергетики; · Редкоземельные металлы (РЗМ) – лантан (Lа), церий (Се), неодим (Nd), празеодим (Рr), и др., объединяемые под названием лантаноидов, и сходные с ними по свойствам иттрий (Y) и скандий (Sс); · Щелочноземельные металлы в свободном металлическом состоянии применяются в особых случаях; · Лёгкие металлы - бериллий (Be), магний (Mg), алюминий (Al), обладающие малой плотностью; · Благородные металлы – серебро (Ag), золото (Au), металлы платиновой группы: платина (Pt), палладий (Pd), иридий (Ir), родий (Rh), осмий (Os), рутений (Ru). К ним может быть отнесена и «полублагородная» медь (Cu); Лёгкоплавкие металлы - цинк (Zn), кадмий (Cd), ртуть (Hg), олово (Sn), свинец (Pb), висмут (Bi), таллий (Ti), сурьма (Sb) и элементы с ослабленными металлическими свойствами - галлий (Ga), германий (Ge). Тяжёлые условия эксплуатации подвижного состава железной дороги (длительный срок службы и способность выдерживать ударные нагрузки) выдвигают особые требования к конструкционным материалам. Примеры применения материалов на железнодорожном транспорте:

Контрольные вопросы 1. Назовите общие для всех металлов свойства. 2. Назовите классификацию металлов. 3. Какие металлы называются чёрными? 4. Какие металлы называются цветными? 5. Назовите классификацию металлов в соответствии с температурой плавления и затвердевания. 6. Назовите классификацию металлов по сходным свойствам. 7. Приведите примеры применения материалов на железнодорожном транспорте.

Свойства металлов: физические, химические, технологические и механические

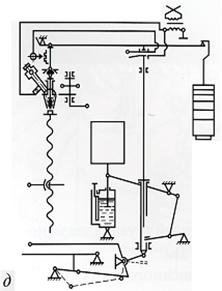

Различают физические, химические, механические и технологические свойства металлов и сплавов. Технологические свойства – жидкотекучесть, обрабатываемость резанием, ковкость, прокаливаемость и закаливаемость, а также коррозионная стойкость, стойкость к облучению. Некоторые специальные свойства являются определяющими, например, магнитная проницаемость, коэрцитивная сила, электросопротивление, коэффициент теплового расширения. В то же время часто требуется комплекс разных свойств для обеспечения работоспособности в условиях эксплуатации. Так, для материала камеры сгорания двигателя тепловоза необходимы жаропрочность и жаростойкость, теплопроводность и коррозионная стойкость. Для инструмента важна красностойкость – способность резать при повышенной температуре и т.д. Результаты испытания в лабораторных условиях и в эксплуатации – на подвижном составе, в пути и т.д. позволяют правильно выбирать материал и его обработку, включая упрочнение, для повышения надёжности и долговечности детали. Физические свойства металлов определяются их физическим состоянием или отношением к различным физическим процессам (действию высоких и низких температур, электрического тока и др.). К ним относятся: Плотность - это масса единицы объема металла в абсолютно плотном состоянии (кг/м3). Абсолютная плотность называется также удельным весом (массой). Температура плавления - это температура, при которой металл из твердого состояния переходит в жидкое (расплавленное). Температура, при которой металл при охлаждении переходит из расплавленного состояния в твердое, называется температурой кристаллизации, Способность материала передавать тепло через толщу от одной своей поверхности к другой называется теплопроводностью. Она определяется коэффициентом теплопроводности, показывающим количество тепла, проходящее через образец материала толщиной 1 м и площадью 1 м2 в течение часа при разнице температур на противоположных сторонах образца 1°C. Температурное расширение - это способность материала расширяться вследствие нагревания. Она характеризуется коэффициентом линейного расширения, показывающим, на какую долю первоначальной длины расширился материал при повышении температуры на 1°C. Электрическое сопротивление определяется способностью материала сопротивляться прохождению электрического тока. Оно измеряется в омах (Ом). Электрическая проводимость - способность материала проводить электрический ток. Единица - сименс (См). Химические свойствачасто определяют работоспособность деталей под воздействием окружающей среды. Если нагревать металл, то на поверхности образуется оксидный слой (окалина) – результат химической коррозии в атмосфере сухих газов. Скорость роста толщины оксидной плёнки (мкм/ч) или изменение массы металла (г/(м2·ч)) при повышенной температуре являются показателями жаростойкости. На основании экспериментов устанавливают допустимую рабочую температуру, при которой скорость окисления не превышает заданного значения. Коррозионная стойкость определяется скоростью изменения массы металла или линейных размеров детали. При этом учитывается степень изменения механических свойств из-за разрушения поверхностных слоёв. Химическая коррозия в сухих газах (воздух, углекислый газ, кислород, серосодержащие газы, сухой водяной пар) создаёт при нормальной температуре тонкую оксидную плёнку, обладающую защитными свойствами. Исключение – редкоземельные металлы. Увеличение толщины плёнки (>10нм) снижает плотность; рыхлость облегчает доступ кислорода; разница в удельном объёме плёнки и металла создаёт напряжение, плёнка растрескивается, коррозионное разрушение усиливается. Электрохимическая коррозия развивается в жидких электролитах – водных растворах щелочей, солей, кислот, морской и речной воде, влажных атмосфере и почве. Возникающий электрический ток из-за электрохимического взаимодействия с электролитом растворяет металл. Высокая электропроводность металла и электролита определяет интенсивность коррозии. Мелкокристаллический металл корродирует быстрее. В зависимости от условий электрохимическая коррозия может быть атмосферной, морской, почвенной, кислотной, щелочной, а также контактной, межкристаллитной, точечной и сплошной. Коррозионное разрушение в вершине трещины приводит под нагрузкой к резкому снижению предела выносливости, растрескиванию. Коррозия блуждающими токами опасна для труб в почве, оболочек подземных кабелей, рельсов и других деталей пути, железнодорожных опор контактной сети, устройств автоматики, связи и др. Наибольшую коррозию вызывает постоянный ток, переменный ток менее опасен. Защитные покрытия не обеспечивают защиту; радиус действия блуждающих токов доходит до десятков километров от токонесущих рельсовых путей на электрифицированных железных дорогах (рис. 1.5).

Рис. 1.5. Схема возникновения и протекания блуждающих токов: 1 – контактный провод; 2 – электровоз; 3 – рельс; 4 – почва; 5 – трубопровод; Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил. Прочность - это свойство материала сопротивляться разрушению под действием приложенных механических сил. Пластичность - свойство металла необратимо деформироваться без нарушения сплошности под действием механических нагрузок, поглощая при этом механическую энергию. Твердость - это свойство материала сопротивляться проникновению в него другого, не получающего остаточной деформации тела. Хрупкость определяется способностью материала разрушаться без заметного поглощения механической энергии. Свойство материала выдерживать, не разрушаясь, большое число повторно переменных напряжений называется выносливостью. Постепенное разрушение материала при большом числе повторно-переменных напряжений называется усталостью. Упругость - свойство материала восстанавливать свою форму и объем после снятия нагрузки. Она обусловлена взаимодействием между атомами и их тепловым движением. Истираемость - свойство материала сопротивляться действию внешних механических сил (сил трения), вызывающих постепенное разрушение его поверхности. Сопротивление износу - свойство материала сопротивляться одновременному действию истирания и ударов. Ползучесть - свойство материала медленно и непрерывно деформироваться при постоянном напряжении и повышенной температуре.

Контрольные вопросы

1. Перечислите свойства металлов и сплавов. 2. Какие свойства металлов и сплавов относятся к технологическим? 3. Какие свойства металлов и сплавов относятся к физическим? 4. Какие свойства металлов и сплавов относятся к химическим? 5. В чём сущность процесса химической коррозии? 6. В чём сущность процесса электрохимической коррозии? 7. В чём сущность процесса коррозии блуждающими токами? 8. Какие свойства металлов и сплавов относятся к механическим свойствам?

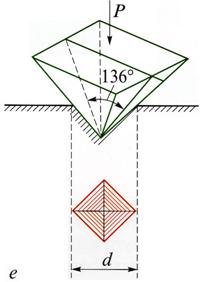

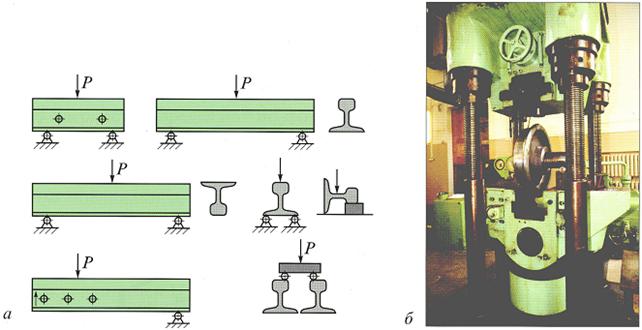

1.5. Основные методы определения механических Свойств металлов Для определения механических свойств металлов проводят статические испытания на растяжение, сжатие, изгиб и кручение, динамические испытания на ударную вязкость, а также испытания на усталость, ползучесть, длительную прочность и твердость. Наиболее распространенными методами определения механических свойств металлов являются испытания на твердость (вдавливанием индентора в образец и измерением отпечатка) на специальных приборах, называемых твердомерами. Существуют также способы царапания, упругого отскока, ультразвуковых колебаний. Твёрдость по Бринеллю (испытания металлов до 450 единиц) определяют по диаметру оставленного после вдавливания отпечатка. Индентор – стальной шарик; измерение – микроскопом, т.е. лупой со шкалой (рис. 1.6, а, б). Твёрдость по Роквеллу – более универсальное испытание, применяются два сменных наконечника – стальной шарик (d=1,59 мм) и алмазный (твёрдосплавный) конус с углом при вершине 120º (рис. 1.6, в, г). Твёрдость определяют по глубине вдавливания наконечника. Твёрдость по Виккерсу определяют для твёрдых и тонких слоёв при небольших нагрузках (10…500 НВ). Вдавливание наконечника в виде четырёхгранной алмазной пирамиды с углом при вершине 136º даёт отпечаток в виде квадрата, диагональ которого измеряют под микроскопом (рис. 1.6, д, е). Число твёрдости определяют по формуле. Микротвёрдость оценивают аналогично испытанию по Виккерсу, но при малых нагрузках (0,05…5 Н), что применимо для оценки твёрдости отдельных зёрен, структурных составляющих в микроструктуре металлов. Обозначение Н, иногда добавляют индекс, указывающий нагрузку, например, Н5. Испытания на усталость проводят для металлов, эксплуатируемых в условиях длительных повторно-переменных нагрузок. Разрушение от усталости

Рис. 1.6. Схемы приборов и испытаний на твёрдость по Бринеллю (а, б), по Роквеллу (в, г), по Виккерсу (д, е)

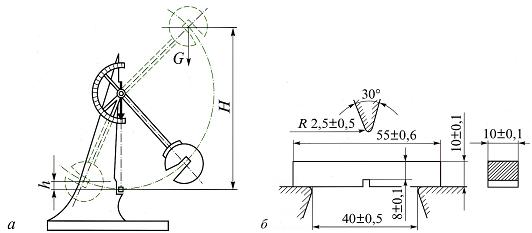

Рис. 1.8. Испытание на ударную вязкость: схема копра (а) и образец (б).

происходит в три этапа: первый – накопление повреждений до появления трещины, второй - развитие трещины, третий – хрупкий долом. Излом состоит из очага – места зарождения микротрещины, зоны постепенного развития трещины и зоны долома. Чаще очаг располагается в поверхностном слое, где больше дефектов (коррозия, риски, износ, закаты, волосовины, окалина и др.) и действуют максимальные напряжения, концентрируясь на дефектах. Критериями усталостной прочности служат физический предел выносливости (усталости), определяемый испытаниями образцов на циклическое многократное нагружение (растяжение, сжатие, изгиб, кручение), а также ограниченный предел выносливости. Зона ограниченной выносливости должна быть как можно больше. Испытания на усталость позволяют определить предел выносливости в паскалях (Па). Испытания на ползучесть и длительную прочность необходимы для металлов, эксплуатируемых в условиях высоких температур и длительных нагрузок. При этом основными характеристиками являются условный предел ползучести и длительная прочность. Ударную вязкость (Дж/м2) определяют на образцах путём разрушения их ударом груза маятника на копре. Критерием служит работа, затраченная на разрушение образца, в зависимости от площади сечения образца и надреза – концентратора напряжений (рис. 1.8). Сериальными испытаниями ударной вязкости при разных температурах определяют порог хладоломкости, которая проявляется у железа, стали, металлов и сплавов с решёткой ОЦК. У металлов с ГЦК решёткой (например, аустенита) хладоломкость практически не проявляется. Температура (или интервал температур), при которой в изломе образца 50% волокнистой матовой составляющей, и есть порог хладоломкости. Обрабатываемость резаньем оценивается скоростью затупления резца при точении на заданных режимах с обеспечением необходимых параметров получаемой поверхности. Она измеряется в процентах к скорости обработки стали или свинцовистой латуни. Обрабатываемость давлением в горячем и холодном состоянии оценивают технологическими пробами на усадку, изгиб, вытяжку сферической лунки и др., а также показателями пластичности, твердости и упрочняемости. Свариваемость - это свойство металлов образовывать неразъемные соединения с требуемыми механическими свойствами. Литейные свойства определяются совокупностью таких показателей, как температура плавления и кристаллизации, плотность, жидкотекучесть, усадка, и др. Упрочняемость - это способность металлов приобретать более высокие механические показатели после механической и термической обработок.

Контрольные вопросы 1. Как определяют твёрдость по Бринеллю? 2. Как определяют твёрдость поРоквеллу? 3. Как определяют твёрдость по Виккерсу? 4. Как проводят испытания на усталость? 5. Как проводят испытания на ударную вязкость? 6. Как проводят испытания напорог хладоломкости? 7. Как проводят испытания наобрабатываемость резаньем 8. Как проводят испытания наобрабатываемость давлением? 9. Как проводят испытания на свариваемость? 1.6. Основы процесса кристаллизации металлов Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рисунке 1.9. Температуры, при которых вещество переходит из одного агрегатного состояния в другое, называются критическими. В соответствии с этой схемой выше температуры Т0 вещество должно находиться в жидком состоянии, а ниже Т0 – в твердом. При температуре равной Т0 жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго.

Рис. 1.9. Зависимость изменения свободной энергии в жидком (GЖ) и твёрдом (GТ) состояниях от температуры Т (Т0 – температура равновесия)

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Кристаллизация металлов объясняется переходом к более устойчивому состоянию с уменьшением свободной энергии и выделением теплоты. Процесс продолжается, если жидкость охлаждается ниже равновесной температуры (Т0), а степень переохлаждения (ΔТ) оказывается достаточной, чтобы отвод теплоты в окружающую среду сравнялся со скрытой теплотой кристаллизации.

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы, уменьшается. После кристаллизации 50% объема металла, скорость кристаллизации замедляется. Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров. Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации. В свою очередь, число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения. Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело. Чем больше степень переохлаждения (ΔТ), тем больше центров и тем мельче зёрна, что имеет практическое значение. Повышаются пластичность и особенно вязкость, поэтому для увеличения числа зародышей в жидкость вводят частички тугоплавкого металла. Зародыши растут неравномерно, преимущественно в направлении более плотной упаковки атомов в решётке, поэтому получаются ветви первого, второго порядка и далее, пока не заполнится пространство между ветвями. Кристалл древовидной формы – дендрит – образуется при большой степени переохлаждения. Размер частиц определяет структуру. Самопроизвольная кристаллизация происходит в две стадии: зарождение кристаллов и их рост из центров кристаллизации. Зародышами служат появляющиеся группы атомов, по расположению близкие к данному кристаллическому состоянию. Кристаллы по мере роста сталкиваются, поэтому зёрна не имеют правильной формы. Величина зёрен зависит от числа центров и скорости роста кристаллов (рис. 1.10). Способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура) называется аллотропией или полиморфизмом. Примером аллотропического видоизменения, обусловленного изменением давления, является углерод: при низких давлениях образуется графит, а при высоких – алмаз. Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки. На примере получения стального слитка рассмотрим результаты кристаллизации. Стальной слиток состоит из трех зон (рис.1.11): Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура. Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Рис. 1.12. Схема дендрита Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией. Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка. В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка).

Контрольные вопросы 1. Дайте определение процесса кристаллизации. 2. При какой температуре жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии? 3. Из каких процессов состоит кристаллизация? 4. Как образуются центры кристаллизации? 5. Чем определяется скорость кристаллизации? 6. Дайте определение аллотропии. 7. Назовите условия превращения одной формы тела в другую. 8. Из каких зон состоит стальной слиток? 9. При какой температуре происходит кристаллизация корковой зоны? 10. Как происходит кристаллизация в зоне столбчатых кристаллов? 11. Как происходит кристаллизация во внутренней зоне крупных равноосных кристаллов?

Основы теории сплавов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 612. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рис. 1.2

Рис. 1.2

Рис. 1.3

Рис. 1.3

Рис. 1.4

Рис. 1.4

- анодные участки (рельс – земля, труба - земля), подверженные коррозии

- анодные участки (рельс – земля, труба - земля), подверженные коррозии

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 1.12). Растут дендриты с направлением, близким к направлению теплоотвода.