Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Изучение характеристик и параметров поршневых гидромашин1. Ознакомиться с лабораторной установкой (рисунок 1.5), с применяемыми приборами, изучить систему догрузки вала гидромотора. 2. На испытательном стенде провести испытания ГCT–90 и построить характеристики.

Рисунок 1.5 – Схема испытательного стенда: 1 – пульт управления; 2 – пусковая кнопка; 3 – ваттметр; 4 – манометр силовой магистрали; 5 – манометр напорной магистрали; 6 – насос НП-90; 7 – электродвигатель; 8 – гидромотор; 9 – винтовой насос; 10 – устройство для снятия оборотов вала гидромотора; 11 – бак с водой; 12 – механизм регулирования подачей насоса НП-90.

3. При учебном мастере запустить установку. 4. Убедившись, что режим установился (показания приборов не изменяются), произвести измерения давления рн и рсл, оборотов вала гидромотора nм, потребляемой мощности N на привод вала гидронасоса НП–90. 5. Произвести аналогичные измерения при положении рычага управления 1, 2, 3, 4 полностью используя диапазон установки. Данные измерения записать в таблицу 1.2. Учитывая то, что по техническим условиям эксплуатации обороты вала насоса должны оставаться постоянными, их величина измерена заранее и приведена в таблице 1.2. 6. Определить действительный расход жидкости на гидромоторе:

где nм — обороты вала гидромотора, мин-1 qм — рабочий объём гидромотора (определяется по техническим параметрам, qм = 89 см3/об). 7. Определить подачу насоса НП–90:

где

8. Определить крутящий момент на валу гидромотора и насоса:

9. Определить мощность на валу гидромотора:

10. Измерив мощность N, потребляемую электродвигателем, приводящим в действие насос НП–90 по графику на стенде определить мощность на валу гидронасоса НП–90 Nн:

11. Определить КПД гидропередачи:

12. Результаты расчетов занести в таблицу 1.2 и построить зависимости Мм; Nм; nм;

Таблица 1.2 — Результаты испытания ГСТ–90

Лабораторная работа № 2 «изучение конструкций и исследование характеристик

Цель: приобрести знания по устройству и умения по расчету и испытанию названных гидромашин. Задание: 1) самостоятельно изучить теоретические разделы по данной теме; 2) ознакомиться с конструкцией и принципом работы шестеренных, роторно-пластинчатых и планетарных гидромашин; 3) определить производительность насоса при номинальной частоте вращения. Необходимые параметры измерить штангенциркулем; 4) определить подачу насоса, а затем производительность при номинальной частоте вращения; 5) зарисовать схемы трех разновидностей гидромашин.

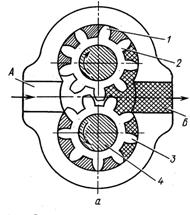

Шестеренные гидромашины В гидравлических системах тракторов и сельскохозяйственных машин наибольшее распространение получили роторные шестеренные насосы и гидромоторы с внешним зацеплением. Шестеренные гидромашины просты по конструкции и имеют постоянный расход. На рисунке 2.1, а показана конструктивная схема шестеренного насоса с наружным зацеплением. В корпусе 2 размещены ведомая 1 и ведущая 3 шестерни, имеются всасывающая А и нагнетательная Б полости. Рабочая камера образуется ротором (ведущей шестерни 3 с валом 4 и ведомой шестерней 1) и статором (корпусом 2 с боковыми крышками). Шестерни установлены в корпусе с высокой точностью и при их вращении у входа за счет разряжения впадины наполняются рабочей жидкостью. При вращении шестерни жидкость перемещается вместе с зубьями и, у выхода при входе зубьев в зацепление, выталкивается жидкость в нагнетательную магистраль. Насос подает жидкость под высоким давлением (до 20…50 МПа), поэтому, для исключения потерь расхода, применяют специальные уплотнения — втулки, установленные на оси шестерен. В зависимости от номинального рабочего давления и объема все шестеренные насосы разделены на 4 группы.

Рисунок 2.1 – Схема шестеренных гидромашин: а — с наружным зацеплением: 1 — ведомая шестерня; 2 — корпус; 3 — ведущая шестерня; 4 — вал; А и В — всасывающая и нагнетательная полости; б — с внутренним зацеплением: 1 — внутренняя шестерня; 2 — подвижная шестерня; 3 — разделитель; 4 — вал; 5 — корпус; А и Б — всасывающая и нагнетательная полости

В шестеренных насосах с внутренним зацеплением в корпусе 5 (рисунок 2.1, б) установлена подвижная шестерня 2 с внутренними зубьями, а на валу 4 закреплена шестерня 1 меньшего диаметра с наружными зубьями. Внутренняя шестерня 1 смещена относительно оси симметрии и входит в зацепление с зубьями шестерни 2. В пространстве между выступами зубьев наружной и внутренней шестерен находится разделитель 3. Рабочая камера образуется пространством между зубьями наружной и внутренней шестерен, разделителем 3 и боковыми крышками. В процессе работы обе шестерни вращаются в одном направлении жидкость из всасывающей полости А заполняет пространство между зубьями и закрывается корпусом и разделителем при дальнейшем вращении шестерен, транспортируется к нагнетательной полости Б. В точке сцепления шестерен жидкость выдавливается и поступает под давлением к исполнительным рабочим элементам. При выходе шестерен из зацепления создается вакуум и происходит всасывание жидкости. При подводе рабочей жидкости под высоким давлением эти гидромашины способны работать в режиме гидромотора. Рабочий объем шестеренного насоса зависит от геометрии зубчатого зацепления и может быть определен по формуле:

где m — модуль зацепления; z — число зубьев; b — ширина шестерни. Удельный расход жидкости:

и среднее значение расхода жидкости:

Крутящий момент на валу насоса определяется по формуле:

Выпускаемые промышленностью шестеренные гидромашины, гидромоторы (ГМШ) и насосы (НШ) с рабочим объемом 6,3, 10, 32, 50, 70,100, 250, 400 см3/об, рассчитаны на рабочее давление 14…20 МПа с ресурсом 6000 моточасов.

Рисунок 2.2 – Шестеренный насос НШ–50: 1 — корпус; 2 — крышка; 3 — торцевое уплотнение; 4 — подшипник; 5 — уплотнение; 6, 10 — манжеты; 7 — кольцо; 8 — подшипниковый блок; 9 — распорное кольцо; 11 — запорное кольцо; 12 — ведущая шестерня; 13 — ведомая шестерня В сельскохозяйственных машинах устанавливаются гидромашины четвертого исполнения с рабочим давлением 20...25 МПа, увеличенным ресурсом до 8000...10000 моточасов, которые обеспечивают работоспособность на всесезонных рабочих жидкостях. Насос состоит из корпуса 1 (рисунок 2.2.), крышки 2, ведущей 12 и ведомой 13 шестерен с опорными цапфами. Герметизация зоны высокого давления осуществляется торцевыми уплотнениями 3, а со стороны вершин зубьев уплотнением 5. Подшипниковый блок 8, состоящий из подшипников 4, служит зоной замыкания высокого давления. Вокруг выходного отверстия насоса расположена компенсационная камера, уплотненная эластичной манжетой 6. Между крышкой и корпусом установлено уплотнительное кольцо 7. На ведущем валу насоса имеются распорное 9 и запорное 11 кольца, а также манжета 10. Жидкость из зоны высокого давления по сверлениям и проточкам поступает в зону низкого давления, омывая цапфы, тем самым, охлаждая и смазывая их поверхности. Корпусные детали насосов изготавливают из алюминиевых сплавов. Шестерни выполняются из стали 20Х (18ХГТ, I2XH3A и др.) с цементацией на глубину 0,5...0,9 мм и закалкой до твердости HRС 56–62.

Планетарные (героторные) гидромашины Рабочие органы сельскохозяйственных машин работают в диапазоне частоты вращения 0,1…15с-1 с различными моментами сопротивления. Для их привода используют гидромоторы героторного типа (рисунок 2.3 а, б). Качающий узел этих гидромашин представляет собой шестеренную пару внутреннего эпитрохоидного зацепления с профилем зубьев внутренней шестерни (ротора) 1 и круговыми зубьями охватывающей кольцевой шестерни (статора) 2. Статор имеет на один зуб больше, чем ротор. Зубья шестерен находятся в непрерывно взаимном контакте и образуют ряд замкнутых рабочих камер без каких-либо дополнительных разделительных элементов, что позволяет осуществить планетарное движение одной из шестерен с передачей движения на выходной вал. Для исключения скольжения зубьев ротора по поверхности статора и улучшения технологии изготовления гидромашин вместо зубьев статора используют ролики (рисунок 2.3, б). При вращении ротора объем рабочих камер левой и правой сторон гидромашины постепенно изменяется. После поворота ротора на 25° распределитель переключает камеры нагнетания I, II, IУ (рисунок 2.3) и всасывания (слива) У, УI, УП.

Рисунок 2.3 – Схемы планетарных гидромашин с зубчатым (а) и с роликовым (б) статорами: 1 — ротор; 2 — статор; 3 — ролик

Распределитель расположен на валу статора и имеет по шесть сливных (всасывающих) и нагнетательных каналов. Таким образом, одна впадина статора (седьмая) в процессе работы разобщена с линиями нагнетания слива; она находится при положении зуба внутри ротора 1. При повороте вала на один оборот происходит переключение каналов по следующему циклу: I IV VII VI II V I. Следовательно, за один оборот ротора у гидромашин происходит шесть рабочих циклов при семи циклах распределителя. За один оборот вала при шести циклах и ширине b шестерни, удельный расход жидкости:

Секундный расход жидкости:

где e — высота зуба; w — угловая скорость; De — диаметр делительной окружности зацепления; z1 и z2 — число зубьев соответственно ротора и статора. Насос-дозатор обеспечивает подачу рабочей жидкости в полости гидроцилиндра управляемых колес пропорционально повороту рулевого колеса. В корпусе 11 (рисунок 2.4) установлен вал 13, хвостовик которого соединен через карданную передачу с рулевым колесом. Вал, вращающийся на игольчатом 14 и упорном 12 подшипниках, при помощи штифтов 1 связан с вращающимся распределителем 3. Основные рабочие элементы насоса — обойма (статор) 6 с роликами 9 и сателлит (ротор) 8, ролики и сателлит установлены между пластиной 10 и крышкой 4 и закреплены болтами 5. Толщина обоймы больше толщины роликов и сателлитов, поэтому в процессе работы ролики и сателлит вращаются без заедания. Приводной вал связан с сателлитом при помощи карданного вала 2 и штифтов 7. Распределитель 3 имеет овальные отверстия, которые соединяются с центральным каналом, и пазы, сообщающиеся с расточкой в корпусе при помощи промежуточного концентричного канала.

Рисунок 2.4 – Насос-дозатор рулевого управления: 1, 7 — штифты; 2 — карданный вал; 3 — распределитель; 4 — крышка; 5 — болт; 6 — обойма; 8 — сателлит; 9 — ролик; 10 — пластина; 11 — корпус; 12, 14 — подшипники; 13 — вал

Конструкция гидромотора с планетарным поступательным движением кольцевой шестерни и простым вращательным движением ротора, установленного соосно на центрально расположенном выходном валу гидромотора, показана на рисунке 2.5.

Рисунок 2.5 – Планетарный гидромотор: 1 — уплотнитель; 2 — передняя крышка; 3, 10 — подшипники; 4, 5, 7, 14 — каналы; 6 — расточка; 8, 12 — магистрали; 9, 11 — кольцевые камеры; 13 — задняя крышка; 15 — рабочая камера; 16 — шестерня; 17 — кольцо; 18 — фиксатор; 19 — дренажный канат; 20, 21 — фигурные окна; 22 — шестерня;

Качающий узел гидромоторов серии ПМТ состоит из находящегося во взаимном зацеплении ротора 23 с эпитрохоидным профилем зубьев и кольцевой шестерни 22 с внутренним зубчатым венцом, выполненным в виде вставных цилиндрических роликов 24. Число зубьев ротора и кольцевой шестерни, определяющее кратность гидромотора, выбрано соответственно равными шести и семи. Центрально расположенный ротор связан посредством стандартного соединения с валом, вращающимся в двух радиально-упорных роликовых подшипниках 3 и 10, способных воспринимать внешние радиальную и осевую нагрузки на вал. Эти подшипники установлены соответственно в передней 2 и задней 13 крышках, являющихся одновременно торцевыми замыкателями рабочих камер 15. Кольцевая шестерня 22 имеет также наружный зубчатый венец, находящийся в зацеплении с неподвижным зубчатым кольцом, число внутренних зубьев которого равно числу наружных зубьев кольцевой шестерни. Такое зацепление при постоянном смещении оси кольцевой шестерни относительно оси гидромотора и кольца на величину эксцентриситета допускает планетарное поступательное движение кольцевой шестерни, при котором каждая ее точка движется по окружности с радиусом, равным эксцентриситету. Неподвижное кольцо 17 с крышками выполняет роль корпуса, для уменьшения износа кольцевой шестерни предусмотрена расточка 6 под масляную ванну, а герметичность достигается установкой уплотнителей 1. Положение крышек с распределителем относительно ротора должно быть строго определенным. Это достигается установкой фиксаторов 18. В задней 13 и передней 2 крышках на прилегающих к ротору поверхностях и поверхности шестерни 16 выполнены семь прямоугольных каналов 4 и фигурные окна 20, через которые подводится и отводится рабочая жидкость. Утечки жидкости отводятся через дренажный канал 19. Рабочая жидкость поступает в одну из магистралей 8 или 12 и далее по кольцевой камере 9 или 11 через каналы 7 или 14 и 5 в рабочие камеры по одну сторону от плоскости симметрии. Таким образом, создается одностороннее давление на ротор, вследствие чего он перемещается и совершает планетарное движение. Из камер, расположенных с противоположной плоскости симметрии, жидкость вытесняется зубьями ротора и по соответствующим каналам и кольцевой камере идет на слив.

Рисунок 2.6 – Планетарный гидромотор МГП–90: 1 — выходной вал; 2 — карданно-шлицевой вал; 3 — передняя крышка; 4 — подшипник; 5 — статор; 6 — пластина; 7 — распределитель;

Гидромоторы серии МГП состоят из неподвижного статора 5 (рисунок 2.6.) с внутренним зацеплением, подвижного ротора 13, у которого число зубьев на один меньше, чем у статора. Крутящий момент передается через выходной вал 1, который имеет дополнительный карданно-шлицевой вал 2, связанный с ротором, и карданный вал привода синхронного по скорости и фазе привода распределителя 7. Вал вращается в двух радиально-упорных подшипниках 4, установленных в передней крышке 3. В пластине 6 выполнен ряд сверлений, через которые поступает жидкость из соответствующих каналов 11 распределителя 7. Гидромотор реверсируют изменением направления потока, жидкости к штуцерам 8, 9 в его передней крышке. Утечки жидкости через дренажный канал 12 (допускается превышение давления по 1 МПа) отводятся в гидролинию слива. Если сравнить по металлоемкости различные гидромашины, то можно заметить, что существенно меньшую металлоемкость имеют героторные гидромашины типа МГП, что особенно важно для мобильных сельскохозяйственных машин.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 246. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

, ,

, — механический КПД,

— механический КПД,  — объемный КПД,

— объемный КПД,  ,

, .

. .

. .

. .

. от средней подачи насоса Q.

от средней подачи насоса Q.

(2.1)

(2.1) (2.2)

(2.2) . (2.3)

. (2.3) . (2.4)

. (2.4)

. (2.5)

. (2.5) (2.6)

(2.6)