Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Назначение, устройство и работа тормозной системы прицепа автомобиля КАМАЗ-5320.Стр 1 из 2Следующая ⇒ Контрольная работа № 2 Вариант № 6

По Устройству автомобиля наименование дисциплины, междисциплинарного курса

Группа 4-А-1У По специальности 23.02.03 « Техническое обслуживание и ремонт автомобильного транспорта».

Бюркланд Анатолий Андреевич

Домашний адрес обучающегося: 186931, Республика Карелия, г.Костомукша, ул.Парковая, д.1, кв.55

Дата поступления работы в техникум _________________

Фамилия, имя, отчество преподавателя, проверяющего работу________________________ Габуков Антон Юрьевич

Оценка работы__________________________________

Дата проверки __________________________________

Подпись преподавателя __________________________

Содержание.

1. Вопрос 1. Мосты автомобиля. 3 2. Вопрос 2. Назначение, устройство и работа тормозной системы прицепа автомобиля КАМАЗ-5320 15 3. Задание 3. Рулевые усилители. 17 4. Задание 4. Назначение, устройство и работа КПП автомобиля ГАЗ-3110. 22 5. Список литературы.. 26 6. Рецензия преподавателя. 27

Мосты автомобиля Типы мостов. Ведущий мост, назначение, общее устройство. Ведущим мостом автомобиля называется агрегат, предназначенный для увеличения крутящего момента, передаваемого от коробки передач, распределения этого момента, а также передачи его ведущей колесной оси, что увеличивает тяговые усилия колес. Нарастание крутящего момента и его подачу под углом в 90° обеспечивает главная передача; крутящий момент распределяется между ведущими осями колес с помощью дифференциала, а передается на ведущие колеса полуосями. Рисунок 1 – Мосты: а – задний ведущий неразрезной; б – ведущий разрезной с независимой подвеской колес; б – передний неразрезной с зависимой подвеской колес; г – передний разрезной с независимой подвеской колес

Передний и задний мосты автомобиля воспринимают действующие между опорной поверхностью и рамой или кузовом автомобиля вертикальные, продольные и поперечные усилия. Задний мост выполняют обычно ведущим, а передний мост – управляемым. Вертикальные усилия передаются упругими элементами подвески, а продольные и поперечные – как подвеской, так и специальными штангами. При передаче крутящего момента на ведущем мосту возникает реактивный момент, стремящийся повернуть мост в направлении, противоположном направлению вращения ведущих колес. При торможении на мосты автомобиля действуют тормозные моменты, имеющие обратное направление. Обычно эти моменты передаются от мостов на раму через рессоры, но при балансирной, пневматической и независимой подвесках для их передачи используют рычаги или штанги. Задний ведущий мост, как правило, изготовляют в виде пустотелой балки, внутри которой помещают главную передачу, дифференциал и полуоси, а снаружи крепят ступицы колес. Неразрезные мосты — жесткие балки, связывающие правые и левые колеса (рис. 1, а). В автомобилях с независимой подвеской ведущий мост делают разрезным (рис. 1, б). Передний мост также можно выполнять неразрезным (рис. 1, в) при зависимой подвеске колес или разрезным, если подвеска независимая (рис. 1, г). У автомобилей повышенной проходимости передний мост выполняют комбинированным, т. е. одновременно ведущим и управляемым. У многоосных автомобилей иногда применяют поддерживающие мосты, которые служат только для передачи вертикальных нагрузок от рамы к колесам.

Главная передача, назначение, типы. Устройство одинарных и двойных главных передач. Преимущества и недостатки различных главных передач. Назначение главной передачи – увеличение крутящего момента и передача его на полуоси, расположенные под углом 90° к продольной оси автомобиля. Ее конструкция должна быть компактной, а работа плавной и бесшумной. Детали главной передачи испытывают большие нагрузки, поэтому необходима высокая точность при регулировке ее подшипников и зацепления зубчатых колес. Главные передачи могут быть зубчатые и червячные. Главная передача, в которой одна пара зубчатых колес, называется одинарной, две пары – двойной. Одинарную главную передачу (рис. 2, а и б), состоящую из пары находящихся в постоянном зацеплении конических зубчатых колес, применяют преимущественно на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Ведущая шестерня в ней соединена с карданной передачей, а ведомое колесо – с коробкой дифференциала и через дифференциал – с полуосями. Одинарная главная передача может быть с обычными коническими (рис. 2, а) и гипоидными (рис. 2, б) зубчатыми колесами.

Рисунок. 2 – Главные передачи: а – коническая; б – гипоидная; в– двойная; 1 и 2– соответственно ведущее и ведомое конические зубчатые колеса; 3 и 4– соответственно ведущее н ведомое цилиндрические зубчатые колеса

Гипоидная передача работает более надежно, плавно и бесшумно, чем передача с обычными коническими зубчатыми колесами со спиральными зубьями. Одинарные передачи с коническими зубчатыми колесами со спиральными зубьями применяют на автомобилях семейств ЗАЗ и УАЗ, а гипоидные одинарные передачи – на автомобилях ГАЗ-53А, ГАЗ-53-12, ГАЗ-3102 «Волга», семейства ВАЗ «Жигули». Гипоидная передача позволяет ниже опустить пол кузова легкового автомобиля, так как ось ее ведущего зубчатого колеса можно расположить ниже оси ведомого зубчатого колеса (оси заднего моста). Вследствие этого опускается центр тяжести автомобиля и улучшается его устойчивость. Двойные передачи устанавливают на автомобилях большой грузоподъемности и на некоторых автомобилях средней грузоподъемности, когда общее передаточное число трансмиссии должно быть значительным, так как передаются большие крутящие моменты. В двойной главной передаче (рис. 2, в) крутящий момент увеличивается последовательно двумя парами зубчатых колес, из которых одно – коническое, а другое – цилиндрическое. Общее передаточное число двойной передачи равно произведению передаточных чисел составляющих пар. В гипоидной передаче ось ее ведущей шестерни расположена ниже оси ведомого колеса (оси заднего моста). Вследствие этого центр тяжести автомобиля ниже и лучше его устойчивость. По сравнению с обычной конической парой, при одинаковом передаточном числе и передаваемом моменте гипоидное зацепление, создавая меньший шум при работе, позволяет увеличить диаметр ведущей шестерни. Полученная вследствие этого более жесткая и прочная конструкция повышает долговечность передачи. Но наличие повышенного скольжения между зубьями гипоидных передач требует применения специального гипоидного смазочного материала с сернистыми, свинцовыми, фосфорными и другими присадками, образующими на поверхностях зубьев прочную пленку. Разнесенная двойная главная передача позволяет разделить крутящий момент и тем самым разгрузить дифференциал и полуоси от повышенного момента. Недостатком разнесенной передачи является то, что такая конструкция вызывает повышение относительных скоростей вращения зубчатых колес при повороте или буксовании автомобиля, что требует дополнительных мер для защиты трущихся поверхностей деталей дифференциала (введение шайб, втулок, улучшенной смазочной системы).

Дифференциал, назначение, типы. Устройство межколёсного простого симметричного дифференциала и дифференциала повышенного трения. Устройство межосевого дифференциала Назначение дифференциала. При повороте автомобиля его внешние и внутренние колеса за один и тот же отрезок времени проходят разные пути. Колесо, катящееся по внутренней кривой, проходит меньший путь, чем колесо, катящееся по внешней кривой. Следовательно, внешнее колесо автомобиля должно вращаться несколько быстрее внутреннего. Аналогичное явление происходит и при прямолинейном движении, если задние колеса автомобиля имеют неодинаковые диаметры, что вполне возможно при неравномерном распределении нагрузки в кузове, неодинаковом износе шин, различном внутреннем давлении в шинах или при движении по неровной дороге. Чтобы ведущие колеса автомобиля могли вращаться с различной частотой вращения, их крепят не на одном общем валу, а на двух, называемых полуосями и соединенных одна с другой специальным механизмом – дифференциалом, подводящим к этим полуосям крутящий момент от главной передачи. Типы дифференциалов. В основном применяют дифференциалы трех типов – шестеренные, кулачковые и червячные. Дифференциал может быть простой или самоблокирующийся (дифференциал повышенного трения или с механизмом свободного хода). Шестеренные дифференциалы относятся к простым, а кулачковые и червячные к дифференциалам повышенного трения. Дифференциал, распределяющий крутящий момент между полуосями, называют симметричным или несимметричным в зависимости от того, распределяет он крутящий момент между полуосями поровну или не поровну. Конический симметричный дифференциал. На рис. 3 показаны детали наиболее широко применяемого на автомобилях шестеренного конического дифференциала, устанавливаемого между полуосями ведущих колес. Две чашки 1 и 5 дифференциала стянуты болтами 6. На коробке дифференциала закреплено ведомое колесо главной передачи, приводящее коробку во вращение. Между чашками дифференциала зажата крестовина 8, на шипах которой свободно посажены и могут вращаться прямозубые конические зубчатые колеса, так называемые сателлиты 4, находящиеся в зацеплении с двумя коническими полуосевыми зубчатыми колесами 3. Последние внутренними шлицами соединены со шлицевыми концами полуосей, свободно проходящих через отверстия в коробке дифференциала. На наружных концах полуосей установлены колеса. Для уменьшения трения под торцовые поверхности сателлитов и полуосевых зубчатых колес подложены шайбы 2 и 7.

Рисунок 3 – Детали симметричного дифференциала: 1 и 5 – чашки дифференциала; 2 и 7 – шайбы; 3 – полуосевые зубчатые колеса; 4 – сателлиты; 6 – болт крепления чашек дифференциала; 8 – крестовина

При вращении коробки 7 (рис. 4) дифференциала она через сателлиты 5 и 9, полуосевые зубчатые колеса 2 и 6 вращает полуоси 1 к 8. Передача крутящего момента происходит в следующем порядке: через ведомое колесо 3 главной передачи, коробку 7 дифференциала, ось 4 сателлитов, сателлиты 5 и 9, полуосевые зубчатые колеса 2 и 6, полуоси 1 и 8. Сателлиты, кроме того, могут вращаться на своих осях, поэтому они могут изменять частоту вращения полуосевых зубчатых колес относительно коробки дифференциала. Если сателлиты не вращаются на оси, то обе полуоси вращаются с одинаковой частотой вращения. Это происходит при движении автомобиля по прямой и ровной дороге, когда задние колеса при одинаковом сопротивлении качению проходят одинаковый путь и имеют, следовательно, одинаковую частоту вращения (рис. 4, а). При повороте автомобиля, например, вправо сателлиты, вращаясь на своих осях, обкатываются по полуосевым зубчатым колесам и увеличивают частоту вращения полуосевого зубчатого колеса 2 и связанных с ним полуоси 1 и колеса. Одновременно частота вращения полуосевого зубчатого колеса б уменьшается. При этом понижается частота вращения полуоси 8 и колеса (рис. 4, б), связанных с зубчатым колесом 6. Частота вращения коробки дифференциала всегда остается равной полусумме частот вращения левой и правой полуосей.

Рисунок 4 – Схемы работы дифференциала: а – при движении автомобиля по прямой;б – при движении автомобиля на повороте; 1 и8– полуоси; 2 и 6–полуосевые зубчатые колеса;3– ведомое колесо главной передачи; 4– ось сателлитов; 5 и 9– сателлиты; 7– коробкадифференциала

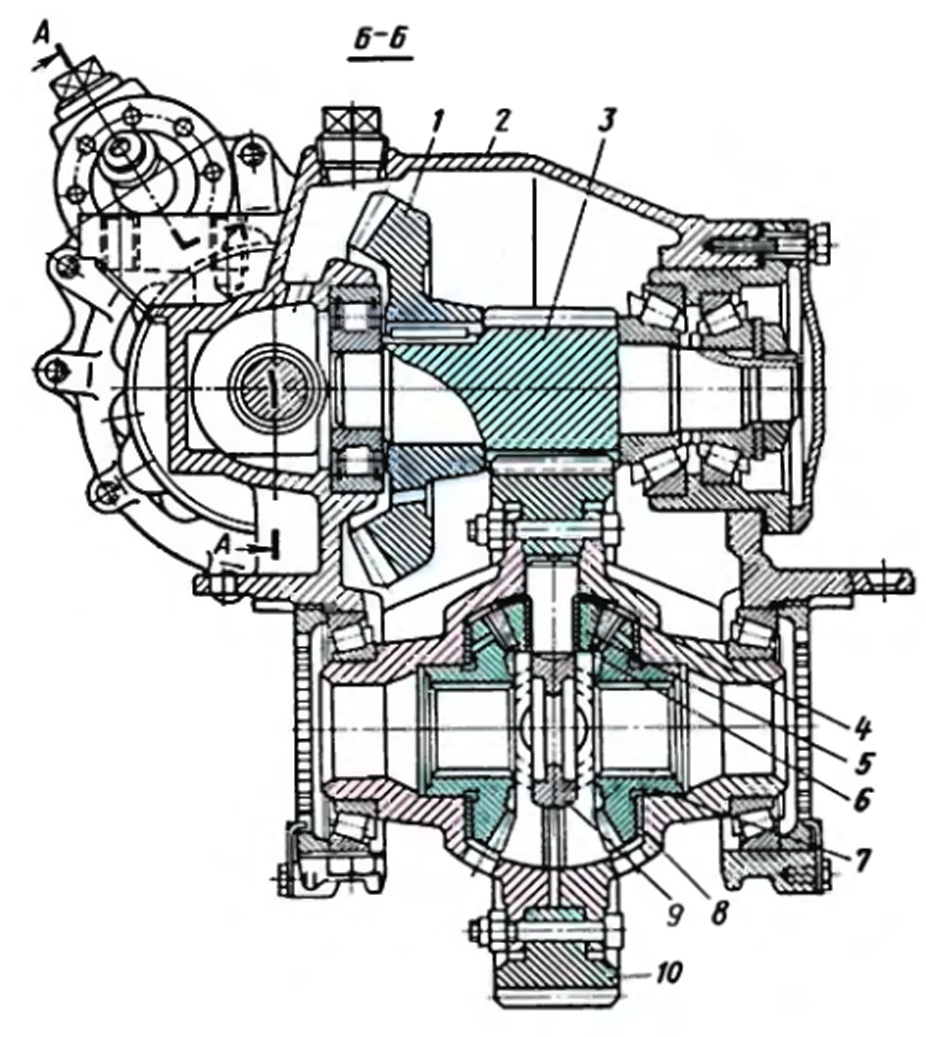

В заднем ведущем мосту автомобилей ГАЗ-53 А, ГАЗ-53-12 установлен симметричный конический дифференциал, коробка которого состоит из двух чашек. Ведомое колесо главной передачи прикреплено к фланцу коробки дифференциала, вращающейся на двух роликоподшипниках. Чтобы конструкция была прочной и имела малые габаритные размеры, число сателлитов доведено до четырех. Полуосевые зубчатые колеса надеты на шлицы полуосей, которые центрированы в гнездах, расточенных в коробке дифференциала. Детали дифференциала необходимо смазывать, так как они нагружаются значительными силами. Для улучшения подвода смазочного материала к этим деталям и повышения износостойкости опорных шайб сателлитов на коробке дифференциала установлен маслоуловитель. Дифференциалы легковых автомобилей имеют обычно два сателлита, а грузовых и автобусов – четыре. Меж осевой дифференциал автомобилей семейства КамАЗ. В автомобилях с двумя ведущими задними мостами применяют межосевой дифференциал. В качестве примера рассмотрим межосевой дифференциал автомобиля КамАЗ-5320. Картер 12 (рис. 5) межосевого дифференциала прикреплен к картеру главной передачи промежуточного моста. Передняя чашка 13 межосевого дифференциала болтами соединена с задней чашкой. Внутри помещен дифференциальный механизм, в который входят сателлиты с крестовиной, коническое зубчатое колесо 23 привода промежуточного моста и колесо 24 привода заднего моста.

Рисунок 5 – Промежуточный мост с межосевым дифференциалом а – конструкция; б – механизм включения блокировки; 1 – ведомое коническое колесо; 2 – картер главной передачи; 3 – ведущая цилиндрическая шестерня; 4 – опорная шайба сателлита; 5 – сателлит; 6 – бронзовая втулка сателлита; 7 – полу осевое зубчатое колесо; 8 – опорная шайба полуосевой шестерни; 9 – крестовина; 10 - ведомое цилиндрическое колесо; 11 – фланец; 12 – картер межосевого дифференциала; 13 – передняя чашка дифференциала; 14 – микровыключатель; 15 – вилка муфты блокировки; 16– механизм включения блокировки дифференциала; 17– ведущая коническая шестерня; 18– вал привода заднего моста; 19– стопор гайки; 20– распорная втулка;21 – муфта блокировки; 22 – внутренняя зубчатая муфта; 23 – коническое зубчатое колесо привода промежуточного моста; 24 – коническое зубчатое колесо привода заднего моста; 25– шток; 26 – корпус; 27 -нажимная пружина, 28– возвратная пружина; 29 – стакан штока; 30 – мембрана

Зубчатое колесо 23 шлицами постоянно находится в зацеплении с ведущей конической шестерней 17 главной передачи промежуточного моста, а колесо 24 – с валом 18, передающим вращение главной передаче заднего моста. Зубчатое колесо 23 имеет наружные зубья, с которыми в постоянном зацеплении находятся внутренняя зубчатая муфта 22 и муфта 21 блокировки дифференциала. При передвижении вилкой 15 муфты 22 вперед она скользит по наружным зубьям внутренней муфты и входит в зацепление с наружными зубьями правой чашки дифференциала, соединяя зубчатое колесо 23 с корпусом дифференциала, осуществляя блокировку межосевого дифференциала. Для предотвращения выключения механизма блокировки внутренняя зубчатая муфта 22 имеет снаружи два зубчатых венца, причем толщина зубьев наружного венца на 0,4 мм больше толщины зубьев внутреннего венца. Наличие дифференциала в приводе к ведущим колесам автомобиля иногда отрицательно влияет на его проходимость. Если одно из ведущих колес автомобиля попадает на скользкий участок дороги, а другое катится по сухому участку, то вследствие наличия дифференциала колесу, движущемуся по сухому участку, нельзя передать значительный крутящий момент. Колесо, находящееся на скользком участке, будет буксовать, а другое – стоять неподвижно. Это происходит в результате того, что каждый сателлит представляет собой как бы равноплечую балку, распределяющую действующую на него силу между полуосевыми зубчатыми колесами поровну. Если одно колесо попадает на скользкий участок дороги, то соединенное с ним полуосевое зубчатое колесо оказывает сателлиту меньшее сопротивление и воспринимает весь передаваемый момент, а другое колесо остается неподвижным. Ликвидировать этот недостаток можно блокировкой дифференциала, т. е. принудительно заставляя оба полуосевых зубчатых колеса вращаться с одинаковой скоростью, соединив их между собой или одно из них с корпусом дифференциала, как это сделано в межосевом дифференциале автомобиля КамАЗ-5320 (рис. 5). Дифференциал повышенного трения. На автомобиле ГАЗ-66 устанавливается кулачковый дифференциал повышенного трения. Сепаратор 1 (рис. 6) имеет два ряда отверстий, в которые в шахматном порядке свободно вставлены 24 сухаря. На наружной и внутренней поверхностях сепаратора между рядами отверстий под сухари поставлены стопорные кольца, предотвращающие провертывание сухарей и удерживающие их от выпадания из сепаратора при сборке.

Pисунок 6 – Кулачковый дифференциал повышенного трения автомобиля ГАЗ-66: а - конструкция; б - детали; 1 – сепаратор; 2 – сухарь; 3 – наружная звездочка, соединенная с правой полуосью; 4 – внутренняя звездочка, соединенная с левой полуосью; 5 – ведомое колесо главной передачи Внутренние вершины сухарей упираются во внутреннюю звездочку 4, посаженную на шлицы левой полуоси, а наружные концы сухарей – в наружную звездочку 3, сидящую на шлицах правой полуоси. Наружная звездочка 3 имеет шесть равномерно расположенных по внутренней окружности кулачков, а внутренняя звездочка 4 – два ряда кулачков по шесть в каждом ряду, размещенных в шахматном порядке. Сепаратор, являясь ведущим элементом, связан через сухари со звездочками и при прямолинейном движении вращается вместе с ними. Полуоси могут иметь и разные частоты вращения вследствие радиального перемещения сухарей 2 под действием кулачков одной из звездочек и соответствующего воздействия на кулачки другой звездочки. Однако при этом вследствие повышенного трения между сухарями и звездочками для проворачивания полуосей необходимо наличие значительной разницы в сопротивлении колес. Следовательно, в случае буксования одного из колес полная остановка другого 'колеса происходит реже. Звездочки и сухари изготовляют из легированных сталей. Их трущиеся поверхности имеют высокую твердость.

Полуоси, назначение, типы, устройство. Управляемый ведущий мост, назначение, устройство. Полуоси передают крутящий момент М (рис. 7) от дифференциала к ведущим колесам. Кроме того, к полуоси могут быть приложены изгибающие моменты от вертикальной реакции Rz на действие силы тяжести, приходящейся на колесо, от касательной реакции Rx и от боковой силы Ry, возникающей при заносе, движении на повороте или по дороге с поперечным уклоном, а также под действием бокового ветра. Полуоси, применяемые на современных автомобилях, в зависимости от конструкции внешней опоры, определяющей степень их нагруженности изгибающими моментами, бывают двух типов – полуразгруженные и разгруженные. На грузовых автомобилях малой грузоподъемности и на легковых автомобилях применяют обычно полуразгруженные полуоси (рис. 7, а), у которых подшипник 2 установлен между полуосью 4 к се кожухом 3 на расстоянии ар от средней плоскости колеса. Благодаря этому реакции Rz и Rx создают на плече ар изгибающие моменты, действующие на полуось соответственно в вертикальной и горизонтальной плоскостях, а боковая реакция – изгибающий момент, действующий в вертикальной плоскости на плече, равном радиусу г колеса. На автобусах и грузовых автомобилях средней и большой грузоподъемности применяют полностьюразгруженные полуоси (рис. 7,б). В этом случае все изгибающие моменты воспринимаются подшипниками 6 и 7, установленными между ступицей 5 колеса и кожухом 3 полуоси, а полуось передает только крутящий момент.

Рисунок 7 – Схемы полуосей: а – полуразгруженной; б – полностью разгруженной; 1 – колесо; 2, 6 и 7 – подшипники; 3 – кожух полуоси; 4 – полуось; 5 – ступица Типичные конструкции полуосей показаны на рис. 8. Ступицу или диск колеса можно крепить к полуоси при помощи фланца (рис. 8, а). Этот способ крепления является наиболее распространенным. Внутренний конец полуоси имеет шлицы, которые вставляют в полуосевое зубчатое колесо. Если полуось имеет шлицы не только на внутреннем, но и на наружном конце (рис. 8,б), то последние используют для установки фланца крепления полу оси со ступицей колеса.

Рисунок 8 – Полуоси: а – с фланцем и шлицевой нарезкой; б – со шлицами на обоих концах

Полуоси в процессе эксплуатации автомобилей подвергаются значительным знакопеременным нагрузкам, особенно при движении по плохим грунтовым дорогам и по шоссе с твердым покрытием в плохом состоянии. Поэтому к долговечности полуосей предъявляют особые требования. Для повышения долговечности полуосей их изготовляют из легированной стали. Снижения концентрации напряжений достигают увеличением радиусов перехода между полуосью и фланцем. Долговечность полуосей значительно повышается при их закалке с нагревом токами высокой частоты и при дробеструйной обработке. Долговечность подшипников колес обеспечивается надежной защитой от попадания в них грязи. Управляемый мост. Передний мост автомобиля ГАЗ-53А представляет собой балку, в которой на неподвижно закрепленных в ней стопорами шкворнях и установлены поворотные кулаки. Балка – штампованная двутаврового сечения, с двумя площадками для крепления рессор, соединяющих ее с рамой. Средняя часть балки выгнута для обеспечения более низкого расположения центра тяжести автомобиля. К фланцам поворотных кулаков прикреплены тормозные диски. Ступицы колес устанавливают на двух конических роликоподшипниках. Для крепления ступиц колес на поворотных кулаках имеются шайба и корончатая гайка, которую шплинтуют и закрывают колпаком. Поворотные кулаки могут свободно повертываться на шкворнях благодаря подшипникам в виде двух бронзовых втулок, запрессованных в проушины поворотных кулаков, и упорному подшипнику, установленному между поворотным кулаком и проушиной балки переднего моста. Осевой зазор между поворотным кулаком и проушиной балки регулируют установкой шайб. В подшипниках ступицы колеса закладывают пластичный смазочный материал, вытеканию которого препятствует сальник. В конических отверстиях ушков левого поворотного кулака закреплены гайками рычаги рулевого привода. Болты на рычагах ограничивают предельные углы поворота колес, упираясь в балку переднего моста. Масленки служат для смазывания упорногоподшипника и бронзовых втулок поворотной цапфы. Крепление подшипников ступицы переднего моста автомобиля ЗИЛ-130 отличается тем, что вплотную к наружному подшипнику ставят регулировочную гайку, закрепляющую подшипник. Ее стопорят замочным кольцом и закрепляют гайкой. Во время эксплуатации автомобиля гайкой регулируют затяжку подшипников цапфы.

Назначение, устройство и работа тормозной системы прицепа автомобиля КАМАЗ-5320. Привод тормозом прицепа комбинированный, двухпроводной и однопроводной. Это значит, что к автомобилю могут подсоединяться все прицепы, имеющие как тот, так и другой тип пневматического привода тормозов. При двухпроводном приводе по одному трубопроводу сжатый воздух постоянно подаётся из пневматической системы автомобиля в воздушные баллоны прицепа, по другому трубопроводу производится управление тормозною системой прицепа. При однопроводном приводе один и тот же трубопровод используется для заполнения воздушных баллонов прицепа в промежутках между торможениями и управление тормозами прицепа. Двухпроводный привод включает в себя кран управления тормозами прицепа с двухпроводным приводом, одинарный защитный клапан, два разобщительных крана, две соединительные головки типа «Палм», трубопровод. Клапан управления тормозами прицепа (рис. 9) предназначен для управления тормозной системой прицепа о двухпроводным приводом, а также для включения тормозной системы прицепа с однопроводным приводом; установлен в задней части рамы. Основными деталями крана являются верхний 5, средний 13 и нижний 15 корпуса, большой и малый верхние поршни с пружинами 10 и 8, средний поршень 12 с впускным клапаном 4 и штоком 14, выпускной клапан 11. К выводу I подсоединяется трубопровод от нижней секции тормозного крана рабочей системы; к выводу II – от ручного тормозного крана, к выводу III – от верхней секции тормозного крана рабочей системы, к выводу IV – от управляющей магистрали прицепе, к выводу V присоединяется трубопровод от воздушных баллонов третьего контура. В отторможенном состоянии к выводам II и V постоянно подастся сжатый воздух, которых, воздействуя снизу на поршень 12 и сверху на диафрагму 1, удерживает поршень 12. вместе со штоком 11 в нижнем положении, так как площадь диафрагмы больше площади поршня. В верхней части корпуса поршня 6 и 9 под действием пружины 10 находятся в верхнем положении. При этом впускной клапан 4 закрыт, выпускной клапан 11 открыт. Тем самым вывод V соединен с атмосферным выводом У в управляющую магистраль давление воздуха не подается.

Рисунок 9 – Клапан управления тормозной системой прицепа с двухпроводным приводом: а – устройство; б – отторможенное положение; в – положение при торможении рабочей тормозной системой; г –положение при торможении стояночной или запасной тормозной системой; I – вывод к нижней секции тормозного крана; II – вывод к ручному тормозному крану; III – вывод к верхней секции тормозного крана;IV – вывод в магистраль к прицепу, V – вывод, к воздушному баллону; VI – атмосферный вывод; 1 – диафрагма; 2,8,10 –пружины; 3 – разгрузочное отверстие; 4 – впускной капан; 5 – верхний корпус; 6 – верхний большой поршень; 7 –регулировочный винт; 9 – верхний малый поршень; 11 – выпускной клапан; 12 – средний поршень; 13 – средний корпус; 14 – шток; 15 – нижний корпус.

При торможении рабочей тормозной системой сжатый воздух: от секций крана подаётся к выводам I и III. Под действием давления воздуха, подведенного к выводу I, диафрагма 1 прогибается и шток вместе со средним поршням 12 и клапаном 4 поднимается вверх. Сжатый воздух, подведенный к выводу IV, перемещает верхние поршни 6 и 3 вниз. В результате этих перемещений выпускной клапан 11 закрывается, впускной клапан 4 открывается. Сжатый воздух от вывода V проходит в вывод IV и далее в управляюшую магистраль. При оттормаживаниисжатый воздух от выводов I и III, через тормозной кран выходит в атмосферу. Поршни 6 и 9 под действием пружин и сжатого воздуха занимают верхнее положение, шток 4 с поршнем 12 –нижнее положение. Выпускной клапан 11 открывается и сообщает управляющую магистраль с атмосферой. При подводе сжатого воздуха к выводам I и III порознь перемещаются соответственно шток 14 с поршнем 12 или поршни 5 и 9 вниз. Кран работает также, как при одновременном подводе воздуха к выводам I и III. При торможении запасным или стояночнойтормозными системами, сжатый воздух от вывода III через ручной тормозной кран выводится в атмосферу. Давление в полости над диафрагмой падает, тем самым уменьшается усилия, действующее на шток 14 и поршень 12 сверху. Под действием давления воздуха, подведенного к выводу V, поршень со штоком перемещается вверх, при этом выпускной клапан 11 закрывается, а впускной клапан 4 открываются. Сжатый воздух от вывода V подается через вывод IV в управляющую магистраль. Клапан управления тормозами прицепа, обладает следующим действием. По мере нарастания давления в управляющей магистрали растет давление и в полости между поршнями 9 и 12, при этом поршень 9 перемещается вверх, поршень 12 – вниз. При достижении давления в управляющей магистрали, пропорциональное давлению, подведенному к выводам I и IV (или отведенному от вывода II) впускной клапан 4 закрывается, а выпускной клапан 11 остается закрытым. Давление в управляющей магистрали стабилизируется. При подводе воздуха к выводу III или одновременно к выводам 1 и IV, давление в выводе IV превышает давление в выводе III на 20... 100 кПа, что обеспечивает опережающее действие тормозов прицепа. Регулировка превышения управления осуществляется винтом 7.

Рулевые усилители. Усилитель служит для уменьшения усилий, затрачиваемых водителем на управление автомобилем, а также для предупреждения потери управления при разрыве управляемого колеса. Гидравлические усилители смягчают силу ударов, передающихся на рулевое колесо при наезде управляемых колес на неровности дороги. Усилители должны обладать высокой чувствительностью и быстродействием при любом режиме работы и не должны препятствовать стабилизации управляемых колес. Наибольшее распространение получили гидравлические усилители благодаря своему высокому рабочему давлению 6...10 МПа (60...100 кгс/см2) и малому времени срабатывания (0,2...0,4 с). В общем случае рулевой усилитель состоит из насоса (источника давления), силового цилиндра (исполнительного устройства) и распределителя. В состав усилителя может входить масляный радиатор. Источником энергии в гидравлических усилителях является, как правило, масляный насос, приводимый в действие ДВС. Для поворота управляемых колес к ним необходимо приложить механическую энергию, поэтому в рулевые усилители включают исполнительный механизм, в котором происходит преобразование энергии давления жидкости в механическую энергию. Таким устройством является силовой цилиндр. В зависимости от взаимного расположения основных элементов рулевого усилителя и рулевого механизма принята следующая классификация рулевых усилителей (рис. 10): - встроенный усилитель - если распределитель силовой цилиндр и рулевой механизм размещены в едином картере; - полувстроенный усилитель - если распределитель и рулевой механизм размещены вместе, а силовой цилиндр отдельно; - объединенный усилитель - если распределитель и силовой цилиндр размещены вместе, отдельно от рулевого механизма; - раздельный усилитель - если все элементы усилителя и рулевой механизм размещены отдельно.

Рисунок 10 – Компоновка рулевых усилителей: а–встроенный; б–полувстроенный; в–объединенный; г-раздельный

В качестве источника давления в основном используются два типа насосов-шестеренный и лопастной. Шестеренный насос менее распространен и применяется на тяжелых автомобилях, где требуется большая производительность и высокие давления. По устройству эти насосы аналогичны насосам смазочной системы двигателей. Лопастные насосы получили наибольшее распространение. Все лопастные насосы, применяемые в рулевых усилителях одинаковы по устройству и отличаются элементами привода, регулировочными данными и другими не основными деталями. На рис. 11 показан рулевой усилитель раздельного типа с осевым золотниковым распределителем.

Рисунок 11 – Рулевой усилитель с осевым золотниковым распределителем: 1 – рулевой механизм; 2 – насос; 3, 7 – реактивные камеры распределителя; 4 – силовой цилиндр; 5 – корпус распределителя; 6 – золотник

Золотниковый распределитель состоит из корпуса 5, закрепленного на продольной рулевой тяге и осевого (перемещающегося при работе вдоль оси) золотника 6, связанного с сошкой. Золотник выполнен ступенчатым, с тремя поясками. Он установлен внутри корпуса с возможностью осевого перемещения на малую величину (1,1…1,5 мм) в одну и другую сторону от среднего положения. Этот ход необходим для включения одного из режимов работы. (изменения режима работы усилителя). Между кромками поясков золотника и корпуса распределителя образуются кольцевые щели, через которые осуществляется перетекание рабочей жидкости. Кольцевые проточки соединены каналами, с насосом и силовым цилиндром. Варианты соединения каналов зависят от положения золотника относительно корпуса, изменение их взаимного положения приводит к изменению направления потока рабочей жидкости от насоса в полость силового цилиндра, а также из полости силового цилиндра на слив в бачок. При прямолинейном движении золотник занимает в корпусе распределителя среднее положение, масло подводится от насоса сразу к двум кольцевым проточкам и подается в обе полости силового цилиндра, а также через средний канал на слив в бачок. При повороте рулевого колеса усилие через рулевой механизм передается на сошку и на золотник, который смещается от среднего положения. Часть каналов распределителя перекрывается кромками золотника, обеспечивая подачу масла только в одну полость силового цилиндра в зависимости от направления поворота. Противоположная полость силового цилиндра через распределитель соединяется со сливом в бачок. Как видно, работа усилителя аналогична упрощенной схеме, хотя в распределителе вместо четырех вентилей используется две основные детали – корпус и золотник. При движении автомобиля управляемые колеса приходится поворачивать на разные углы, величина которых определяется водителем, исходя из условий движения, поэтому и перемещение поршня должно быть переменным, пропорционально углу поворота рулевого колеса. Величина перемещения поршня силового цилиндра зависит от объема жидкости поданной от насоса в одну из полостей силового цилиндра. Для регулирования объема жидкости, подаваемой в полость силового цилиндра при повороте, необходимо прекращать подачу рабочей жидкости в определенный момент и выравнивать давление в обеих полостях силового цилиндра. Другими словами, в рулевом усилителе должно быть кинематическое следящее действие, т.е. зависимость между углом поворота управляемых колес и углом поворота рулевого колеса. Водитель мог бы прекращать подачу жидкости в силовой цилиндр сам, поворачивая в нужный момент на небольшой угол рулевое колесо в сторону, противоположную направлению поворота. Но подобные манипуляции усложнили бы управление автомобилем и отрицательно влияли на безопасность движения. Поэтому указанные выше функции реализованы за счет конструкции рулевого усилителя, что облегчает труд водителя, улучшает точность управления автомобилем. Для обеспечения кинематического следящего действия рулевой усилитель должен иметь обратную связь (см. рис. 11). В общем случае обратная связь-это реакция технической системы на возмущающее воздействие. Если техническая система, находившаяся в равновесном состоянии, стремится нейтрализовать возмущающее воздействие и вернуть систему в равновесие-обратная связь называется отрицательной, если стремиться усилить возмущающее воздействие-обратная связь называется положительной. В рулевых усилителях используется только отрицательная обратная связь. Суть ее действия заключается в том, что рулевой усилитель отслеживает поворот рулевого колеса и после его остановки прекращает подачу рабочей жидкости в силовой цилиндр, выравнивает давление в полостях силового цилиндра. Осуществляется обратная связь посредством жесткой связи между штоком (поршнем) силового цилиндра и одним из основных элементов распределителя-золотником или корпусом (в зависимости от конструкции) через детали рулевого привода. Привод распределителя в зависимости от компоновки рулевого усилителя может осуществляться от сошки, от рулевой передачи рулевого механизма (рис. 12) или от рулевого вала. В последнем случае значительно повышается чувствительность рулевого усилителя, т.е. уменьшается угол поворота рулевого колеса, необходимый для включения рулевого усилителя. Кроме перечисленных основных элементов распределителя применяются некоторые дополнительные элементы, улучшающие характеристики распределителей. К ним относятся центрирующие устройства и реактивные элементы. Центрирующие устройства обеспечивают удержание золотника в среднем положении, исключают ложные включения усилителя при движении по неровностям дороги. К ним относятся центрирующие пружины 2 (рис. 13), торсионный вал и реактивные камеры.

Рисунок 12 – Рулевой усилитель ЗИЛ-130

Центрирующие пружины 2 (рис. 13), устанавливаются, как правило, вместе с реактивными плунжерами 1. Центрирующие элементы удерживают золотник в среднем положении и предотвращают самопроизвольное включение распределителя от небольших толчков и ударов при движении по неровностям дороги.

Рисунок 13 – Золотниковый распределитель с осевым золотником: 1 – реактивный плунжер; 2 – центрирующая пружина

Реактивные элементы обеспечивают силовое следящее действие, рулевого усилителя, позволяют водителю «чувствовать дорогу». К ним относятся реактивные камеры и реактивные плунжеры. Техническое состояние органов рулевого управления оказывает очень большое влияние на безопасность движения. Указанные ниже неисправности могут вызвать нарушение управляемости автомобиля и, как следствие, тяжелое дорожно-транспортное происшествие. Недопустима эксплуатация автомобилей и автобусов, имеющих: люфт рулевого управления, превышающий 25°, измеренный на рулевом колесе; повреждение или ослабление крепления картера рулевого механизма и рулевой колонки; повреждение и ослабление крепления деталей рулевого привода; заедание или тугое вращение рулевого колеса, обломы его спиц и пластмассового покрытия.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 908. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |