Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методика расчета технологических параметров процесса.Стр 1 из 2Следующая ⇒ УДК 621.794

Электрохимические и электрофизические методы обработки. Методические указания и задания на выполнение контрольной работы. Сост. Ю. Н. Полянчиков, М. А. Тибиркова. ВолгГТУ.–Волгоград.2003.– с.

Содержат методику выбора и расчета основных технологических параметров при электрохимической обработке внутренних поверхностей, а также задания на выполнение контрольной работы по дисциплине «Электрохимические и электрофизические методы обработки». Рассчитаны на студентов 4 курса заочной формы (сокращенной) обучения специальности 1201 – «Технология машиностроения».

Табл.6. Рис. 28. Библиогр.: 3 назв.

Рецензент Курченко А. И.

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета

ÓВолгоградский государственный технический университет, 2003

ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ. Методика расчета технологических параметров процесса.

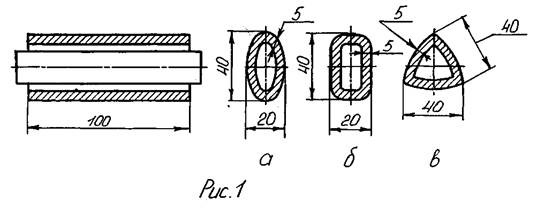

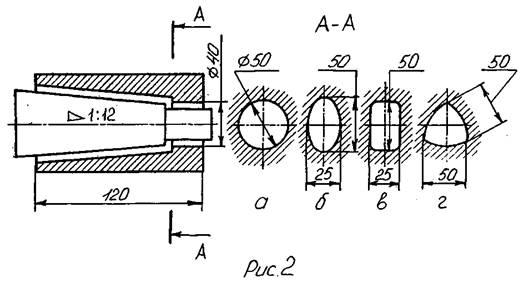

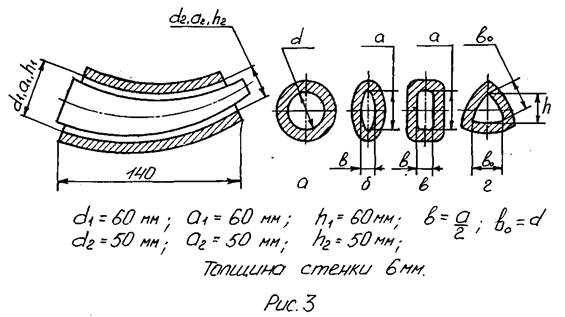

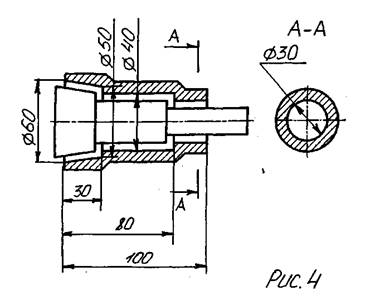

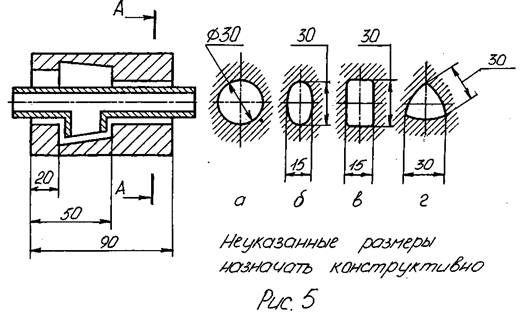

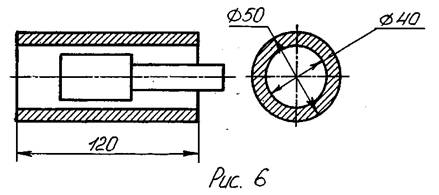

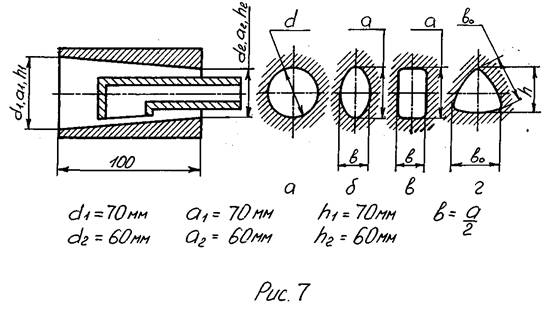

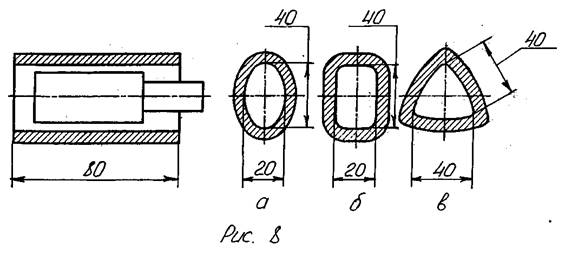

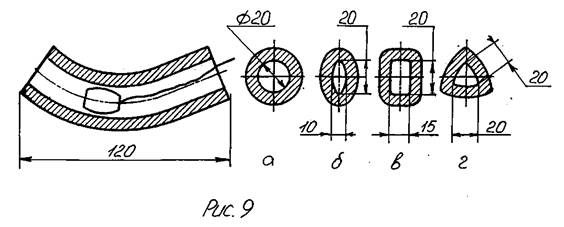

Для расчета параметров технологического процесса технолог должен иметь: 1. чертеж готовой детали и заготовки; 2. данные о материале, его состоянии; 3. метод получения заготовки и технические условия на ее получение. Расчет выполняют в следующей последовательности. 1. Анализируют чертежи заготовки и находят наиболее приемлемый способ и схему обработки внутренней поверхности. 2. Для выбранного способа обработки находят тип катодного устройства и выбирают или рассчитывают длину и диаметр направляющих, рабочей части и др. На основании этого разрабатывают техническое задание на инструмент. При этом особое внимание уделяют обеспечению плавности движения электролита.  3. Выбирают оборудование. При этом рассчитывают комплектующие изделия: насосы, ванны, источники питания, устройства для очистки электролита. При необходимости находят диапазоны скоростей вращения деталей и поступательного перемещения электродов. 4. По марке обрабатываемого материала подбирают состав электролита и его температуру. 5. Для выбранного электролита находят его электропроводность, потери напряжения в приэлектродных слоях. Рассчитывают или выбирают электрохимический эквивалент сплава. 6. Для выбранного способа обработки с учетом результатов расчетов по п.5 находят скорость съема материала и характеристики течения электролита (давление, подачу насоса). 7. По марке, структуре материала и виду заготовки для расчетного режима находят ожидаемую шероховатость поверхности и глубину микрорастравливаний. 8. С учетом исходных материалов находят минимальный припуск на обработку и проектируют заготовку с учетом особенностей ЭХО. 9. Определяют погрешность обработки и оценивают необходимость в последующей операции и припуске на нее. 10. По известному режиму обработки для различных участков детали устанавливают точность на концах и в местах перехода от одного сечения к другому. Оценивают целесообразность последующей операции на этих участках. 11. Находят наибольшую допустимую скорость подачи электрода и производительность процесса. 12. Для полученных параметров процесса уточняют размеры катодных устройств. 13. Оценивают изменение усталостной прочности деталей при ЭХО по сравнению с прочностью, достигаемой при механической обработке, и с учетом условий эксплуатации изделия дают заключение о возможности использования ЭХО. Принимаем чертеж детали по табл. 1. Номер варианта во всех таблицах студент выбирает по тому номеру, под которым числится его фамилия в ведомости деканата. Инструмент–катод, применяемый при ЭХО рассчитывают и изготавливают для каждого конкретного наименования обрабатываемой детали. Катод можно выполнить методом литья, штамповки или точения. Точность его рабочей части должна быть выше на 1-2 квалитета по сравнению с точностью обрабатываемой детали. Накладываются ограничения и на высоту изоляторов. Обычно отклонение их от номинала не должно превышать 10%, а с учетом износа 20-30%. Последнее относится к способу обработки с подвижными электродами. Микронеровности катода не переносятся на анод, тем не менее, шероховатость рабочей части должна быть не более Ra=2,5 мкм, а изоляторов – 1,25 мкм. Это вызвано необходимостью лучшего обтекания катода электролитом, устранением возможности быстрого оседания частиц на рабочей части, снижением износа диэлектриков.

Особое внимание при проектировании катодов следует уделять течению электролита на обрабатываемом участке поверхности. Для этого приходится предусматривать входные устройства для плавного движения жидкости, избегать резких поворотов потока, не превышать требуемой скорости электролита и давления насоса. В качестве материалов для рабочей части катодов необходимо применять: варианты 1-7 – медь, варианты 8-14 – латунь, варианты 15-21 – нержавеющая сталь 12Х18Н9Т, варианты 22-28 – нержавеющая сталь 12Х18Н10Т. Характеристики вышеперечисленных материалов приведены в табл. 2. Медь и латунь обладают высокой электропроводностью, свариваемостью, антикоррозионными свойствами. К недостаткам этих материалов можно отнести низкую адгезию с покрытиями и большую чувствительность к коротким замыканиям.

Таблица 2

Если к электроду предъявлены повышенные требования по прочности и сопротивляемости разрушению при коротких замыканиях, то для изготовления его рабочей части следует применять нержавеющие стали. В качестве диэлектриков используют резину, стеклотекстолит, фторопласт, пластмассу АСТ-Т и капролон. Для вариантов 1-6 принимать резину, для вариантов 7-12 принимать стеклотекстолит, для вариантов 13-18 принимать фторопласт, для вариантов 19-24 принимать пластмассу АСТ-Т, для вариантов 25-28 принимать капролон. Технические характеристики диэлектриков, употребляемых для изготовления катодных устройств, приведены в табл. 3. Таблица 3

При обработке по способу с неподвижными электродами длина поверхности (lmax), которая может быть обработана за каждую установку катода, зависит от предельной величины тока, подаваемого в рабочую зону, и определяется по формуле:

где I1 – предельный ток, который может быть подан в рабочую зону; П – периметр сечения внутренней поверхности детали; Iа пред – предельная плотность тока. Величину предельного тока можно определить по зависимости (2):

где i– удельный ток, который зависит от материала и метода охлаждения катода. При работе в условиях обтекания инструмента электролитом величина i должна быть (не более): для меди – 3 А/мм2; для алюминиевых сплавов – 1,5–2,0 А/мм2; для бронзы и латуни – 0,8 А/мм2; для нержавеющих сталей – 0,2–0,3 А/мм2; Sк – площадь сечения катода, через которое можно пропускать ток

где Sо – площадь внутреннего сечения детали; Sс – суммарная площадь сечения, занятая тросами, отверстиями и другими элементами, через которые не может проходить ток; hо – начальный зазор между электродами. Значения hо принимать в соответствии с таблицей 4. Таблица 4

Величину Sс принимать в зависимости от величины Sо, по зависимости (4):

где n – номер варианта студента. Величину предельного тока (Iа пред) в формуле (1) необходимо принимать такую, чтобы обеспечить требуемое качество поверхности и точность. Для сталей Iа пред ³ 0,06–0,07 А/мм2. Расчет требуемого межэлектродного зазора производят по формуле (5):

где À – удельная электропроводность электролита, 1/(Ом×см); U – разность между напряжением на электродах (Uэ) и потерями напряжения в приэлектродных слоях (DU):

Обычно величина DU лежит в пределах 2–3 В, Uэ=12¸15 В. Химический состав электролита, его концентрацию и величину удельной электропроводности принять в соответствии с вариантом задания по таблице 5. Таблица 5

Продолжение табл. 5

Принимаем для обработки детали по заданному варианту (вар. 1-14) станок электрохимический универсальный модели 4422, предназначенный для обработки наружных и внутренних поверхностей заготовок из труднообрабатываемых сталей и сплавов. Техническая характеристика станка: 1. Наибольшая площадь обрабатываемых поверхностей – 160 см2; 2. Скорость быстрого (наладочного) перемещения электрод-инструмента – 370 мм/мин; 3. Скорость рабочей подачи электрод-инструмента: наименьшая – 0,3 мм/мин; наибольшая – 12 мм/мин; 4. Наибольшая потребляемая мощность – 100 кВт; 5. Габаритные размеры (длина х ширина х высота), мм – 1400х1720х3020. Для вариантов 15-28 принять электрохимический станок модели 4А423ФЦ, предназначенный для электрохимического формообразования наружных и внутренних поверхностей заготовок из труднообрабатываемых токопроводящих материалов. В станке имеется адаптивно-программная система управления процессом ЭХО, которая позволяет изменять какой-либо параметр процесса в зависимости от его реального значения. Это признак адаптивной системы управления. Система обеспечивает также автоматическое изменение технологических режимов ЭХО в зависимости от глубины обработки, то есть поддерживает их в заданных пределах.

Техническая характеристика станка модели 4А423ФЦ.

1. Наибольшая площадь обрабатываемых поверхностей заготовки – 30000 мм2; 2. Скорость перемещения пиноли с электрод-инструментом: минимальная (рабочая) – 0,15 мм/мин; максимальная (наладочная) – 200 мм/мин; 3. Наибольшая потребляемая мощность – 120 кВт; 4. Габаритные размеры: (длина х ширина х высота), мм – 1518 х 1210 х 2950.

Производительность обработки неподвижным электрод-инструментом можно определить по формуле (7):

где Vэх.р – скорость электрохимического растворения; Kv – объемный электрохимический эквивалент, см3/(А×мин).

Значения Kv для различных обрабатываемых материалов принимать по табл. 6. Таблица 6 Электрохимические и физические характеристики различных материалов

t – время обработки, мин (принимается по табл. 6); U – напряжение на электродах, В;

h – коэффициент выхода металла по току (принимается по табл. 6). При работе с подвижными электрод-инструментами производительность определяется по следующей зависимости:

Среднюю скорость прокачки электролита в межэлектродном зазоре можно определить по формуле (9):

где n – кинематическая вязкость (в большинстве случаев n=1,5 мм2/с); lр – длина рабочей части катода (можно принимать gм – плотность материала анода-детали (принимается по табл. 6); gо – плотность продуктов обработки (принимается в пределах (2,5 – 3,0)×10-3 г/мм3); D – коэффициент диффузии малорастворимых газов (мм2/с) D = 0,96×10-3 (1+0,0289Т), где Т – температура электролита, °С (принимается по табл. 6); Свх – концентрация поступающего в зону обработки электролита (Свх = 0,02 – 0,05); Са – установившееся значение концентрации на аноде (Са =0,92 – 0,97). Средняя скорость потока электролита может изменяться в пределах от 5 до 25 м/с. Если скорость, рассчитанная по формуле (9), окажется вне этих пределов, то следует изменить параметры (в том числе исходные), от которых она зависит и провести новый расчет. Решение контрольной работы сводится к определению следующих параметров электрохимической обработки: 1. Выполнить чертеж детали в соответствии с вариантом, выбрать материал детали. 2. Описать требования к катоду. 3. Выбрать материал катода, дать его характеристики. 4. Выбрать материал диэлектрика и привести его характеристики. 5. По способу с неподвижным катодом дать расчет длины поверхности по формуле (1). 6. Дать расчет межэлектродного зазора по формуле (5), выбрать состав электролита, его концентрацию и удельную электропроводность. 7. Выбрать оборудование и привести его технические характеристики. 8. Определить производительность по формулам (7) и (8). 9. Определить среднюю скорость прокачки электролита в межэлектродном зазоре по формуле (9). 10. При необходимости провести коррекцию расчета скорости прокачки электролита. Работа оформляется на листах формата А4 с одной стороны и скрепляется с помощью прозрачной папки. Текст выполняется ручкой синего или черного цвета, может быть набран на компьютере. На титульном листе приводится название предмета, фамилия и группа студента, фамилия преподавателя. Литература

1. Справочник молодого рабочего по электрохимобработке. Байсупов И. А., Волосатов В. А. М.: Высшая школа. – 1983. – 175 с. 2. Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей. М.: Машиностроение, 1978. –176 с. 3. Артамонов Б. А., Волков Ю. С., Дрожалова В. И. и др. Электрофизические и электрохимические методы обработки материалов. Учебное пособие. Т. 1. Под ред. В. П. Смоленцева. – М.: Высшая школа. –1983. – 247 с.

Составители: Ю. Н. Полянчиков, М. А. Тибиркова

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 538. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, (1)

, (1) , (2)

, (2) , (3)

, (3) , (4)

, (4) , (5)

, (5) . (6)

. (6) , (7)

, (7)

– удельная электропроводность электролита (принимается по табл. 5);

– удельная электропроводность электролита (принимается по табл. 5); (8)

(8) , (9)

, (9) , определенной по формуле (1));

, определенной по формуле (1));